宽板铆接搭接件腐蚀疲劳特性试验研究

徐丽 郁大照 许振晓 刘琦

宽板铆接搭接件腐蚀疲劳特性试验研究

徐丽 郁大照 许振晓 刘琦

(海军航空大学 航空基础学院,烟台 264001)

对航空铝合金2A12宽板搭接件进行了基准疲劳试验、预腐蚀疲劳试验、腐蚀-疲劳交替试验,观察搭接件内部腐蚀情况、断口情况;对比分析了三种不同情况的下的结果形成原因;从腐蚀产物、腐蚀形态、裂纹形成位置、能谱分析等方面对试验件进行微观对比分析。结果表明:预腐蚀试验后,试验件疲劳寿命下降明显,腐蚀—疲劳交替试验疲劳寿命最低,腐蚀—疲劳交替试验对试验件的疲劳性能影响较大;预腐蚀试验后,搭接处缝隙内有明显的腐蚀痕迹存在,缝隙环境加重了缝隙内部的腐蚀;裂纹源为韧性断裂,外表面有脆性特征,也存在解裂、二次裂纹等特征;对于腐蚀—疲劳交替试验搭接件,裂纹在界面腐蚀坑处发展,萌生的裂纹呈解理、沿晶等特征;腐蚀和应力的耦合降低了疲劳寿命。

搭接件;疲劳试验;疲劳寿命;微观分析

0 引言

海军飞机多服役于沿海地区及海洋性气候环境中,在使用中,其结构会发生多种形式的腐蚀损伤[1-3]。并且在其结构中,铆钉、螺栓等连接是最常用的机械连接方式,而疲劳破坏是连接件的主要破坏形式。连接孔周围有较高程度的应力集中,在承受交变载荷时,其工作寿命有时难以达到要求,尤其是在腐蚀情况发生时,其疲劳寿命会发生较大变化。由于飞机结构搭接件腐蚀损伤的隐蔽性和难检测性,潜在危险很大,甚至导致灾难性事故[4-8]。本文以飞机结构中常用铝合金宽板铆接搭接件为研究对象,研究了其在三种不同实验条件下的疲劳特性,对试件进行拆解分析,观察记录搭接件内部腐蚀情况、断口情况。对断口信息进行了分析处理,对比分析了三种不同情况下的结果形成原因。对试验件进行微观分析,从腐蚀产物、腐蚀形态、裂纹形成位置、裂纹源处能谱等方面进行了对比分析。

1 搭接件试验

1.1 试验件

试验件为搭接结构的宽板铆接搭接件,两种钉孔形式,铆钉尺寸分别为3.5 mm和4 mm,设计图及实物如图1所示。

图1 宽板搭接件

1.2 试验方法与条件

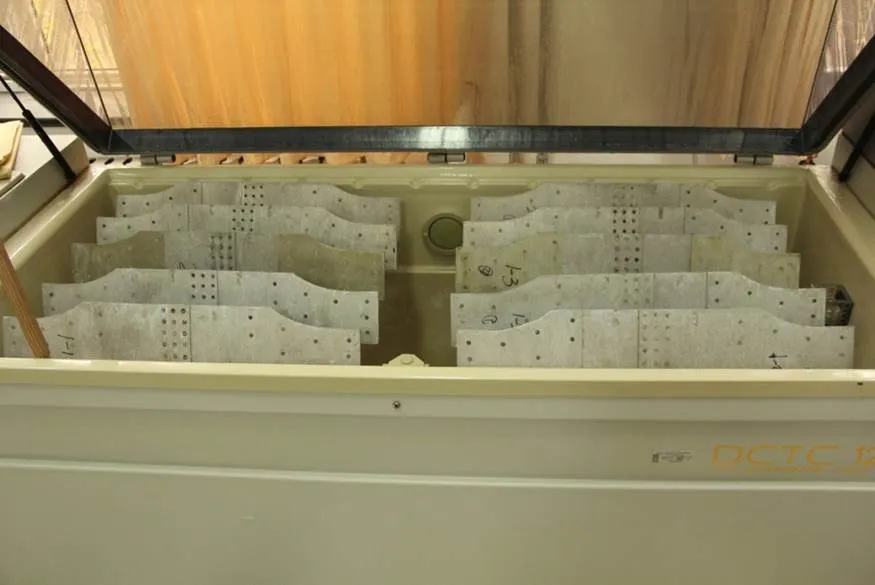

1.2.1腐蚀试验

采用盐雾试验对试验件进行腐蚀,试验设备选用ACS DCTC1200P试验机,试验件呈45°角置于搁架上,如图2所示。结合海军飞机的服役环境特点,编制了实验室加速腐蚀环境谱:1)酸性NaCl溶液浸泡:5%的NaCl溶液中加入5%的稀硫酸使其pH=(4±0.2),溶液温度为(40±2)℃;2)在40℃温度和90%~100%相对湿度的潮湿空气中,用远红外线灯照射烘干试件,调节远红外线的功率使试件在临近浸入溶液时恰好被烘干。一个加速谱周期为30分钟,浸泡7.5分钟,溶液外22.5分钟,每年的干湿交变次数为23次,当量总时间为11.5小时。

图2 盐雾试验

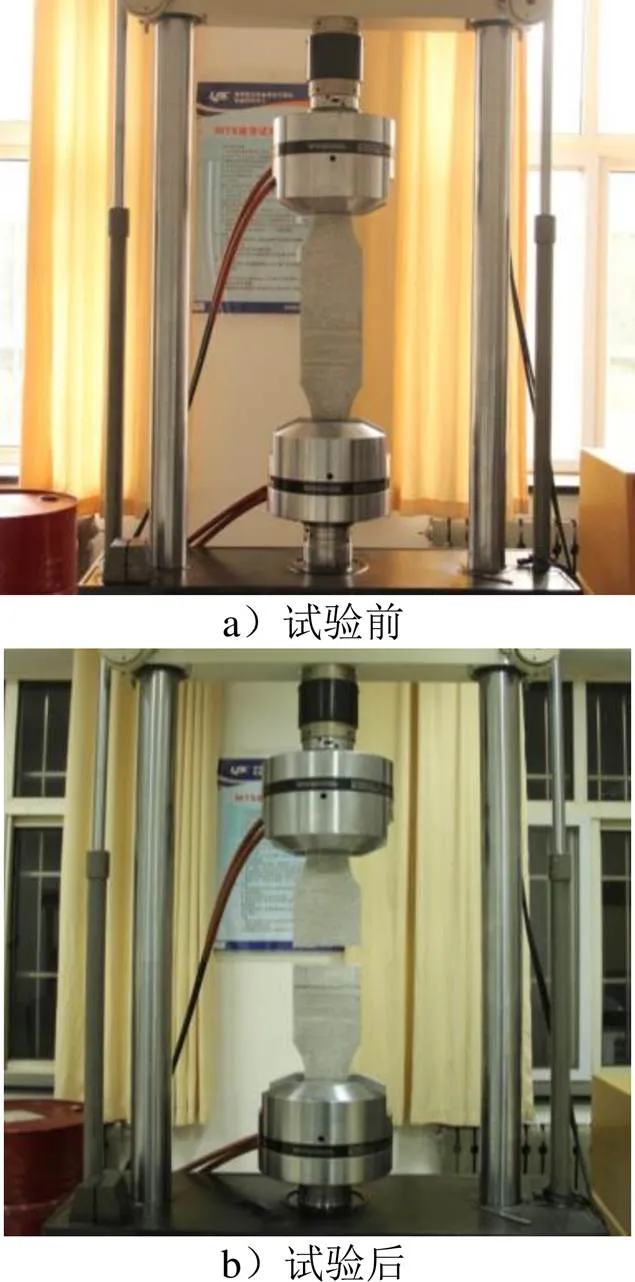

1.2.2 疲劳试验

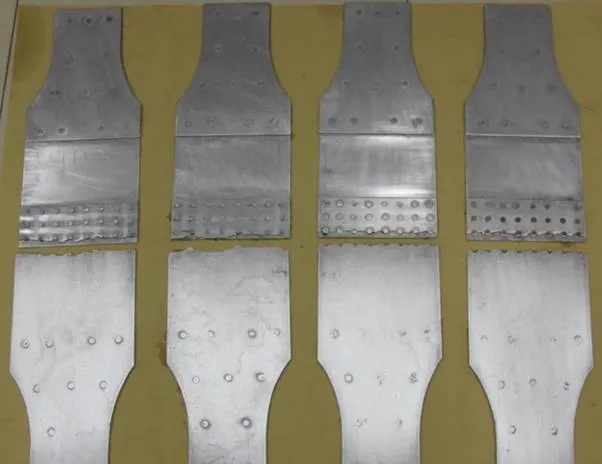

应力比:=0.1;载荷:max=100MPa,频率为5Hz。对应两类试件最大载荷分别为:载荷=27.2kN,或28kN(3.5mm时),载荷谱为标定载荷采用6-4-10的小载荷模式[9-10]。采用MTS 810疲劳试验机进行疲劳试验,试验件加载方式如图3所示。按照试验方案,进行基准疲劳试验、预腐蚀疲劳试验、腐蚀—疲劳交替试验,共10件试验件,疲劳拉断后的试验件如图4所示。

图3 疲劳试验

图4 疲劳拉断后的试验件

2 试验结果分析

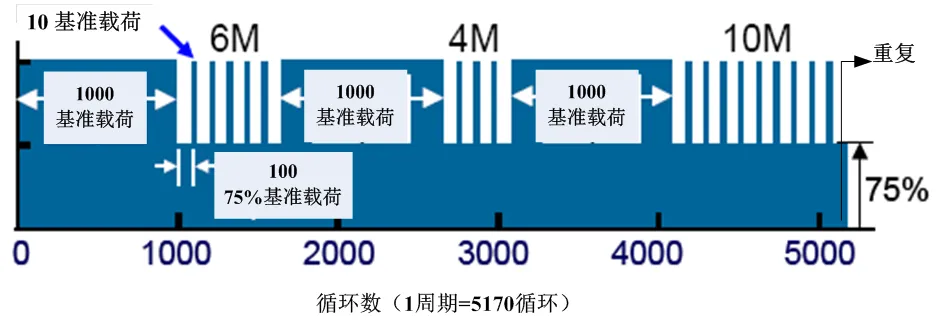

2.1 基准试验结果

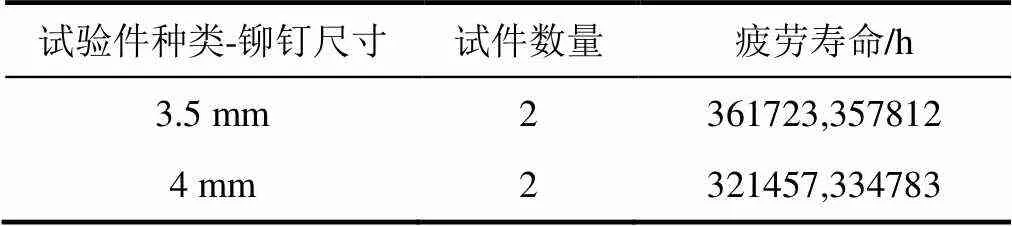

从两类试验件中各取两件,按照图5疲劳载荷谱进行疲劳试验,试验结果见表1。可看出随着铆钉直径的增大,疲劳寿命呈下降趋势。

图5 疲劳载荷谱

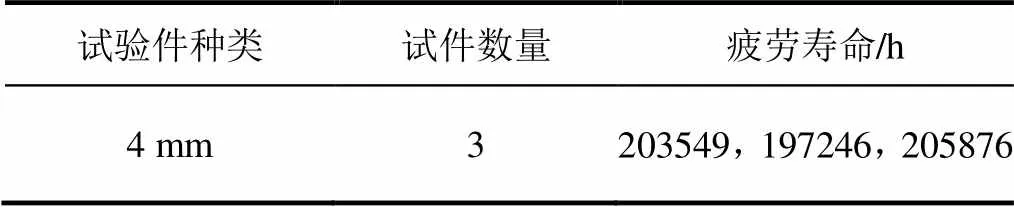

表1 基准试验疲劳寿命

断裂后的试验件如图6所示,可以看出,试验件均在上板的上边缘铆钉处出现裂纹,然后扩展断裂,这与文献[9-10]结果是一致的,主要原因是上排铆钉承担传递载荷大于其余两排铆钉。

图6 基准疲劳试验结果

2.2 预腐蚀疲劳试验结果

取3件4mm试验件先腐蚀15天,然后按照疲劳载荷谱进行疲劳试验,试验件断裂直至所有孔边裂纹完全连通结束。疲劳试验结果如表2所示。

表2 预腐蚀试验疲劳寿命

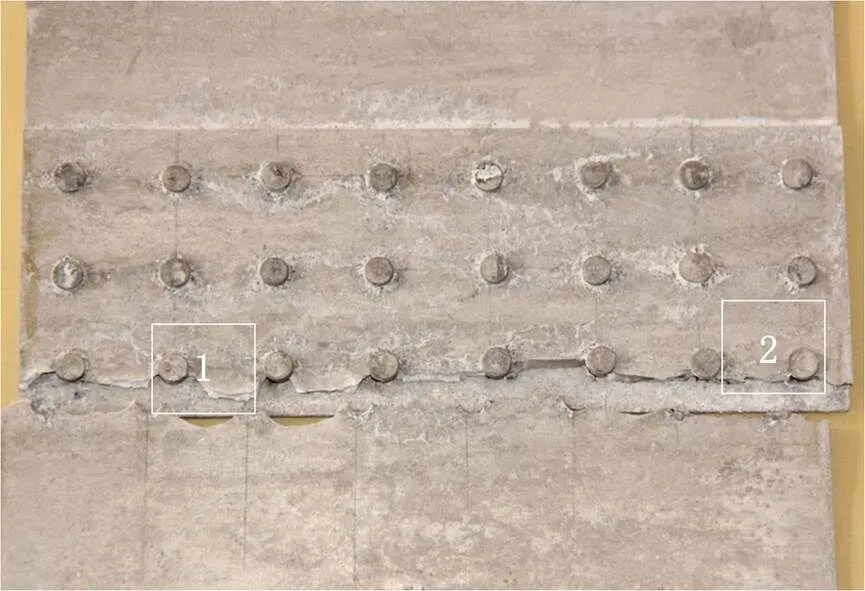

与表1对比,可以看出预腐蚀试验后,试验件疲劳寿命下降明显。试件断裂后的腐蚀形貌如图7所示,铆钉区域的铝合金基体出现明显的点蚀,铆钉孔也发生了轻微腐蚀,说明少量腐蚀溶液渗入铆钉孔,腐蚀形貌如图8所示。

图7 预腐蚀试验件搭接处腐蚀形貌

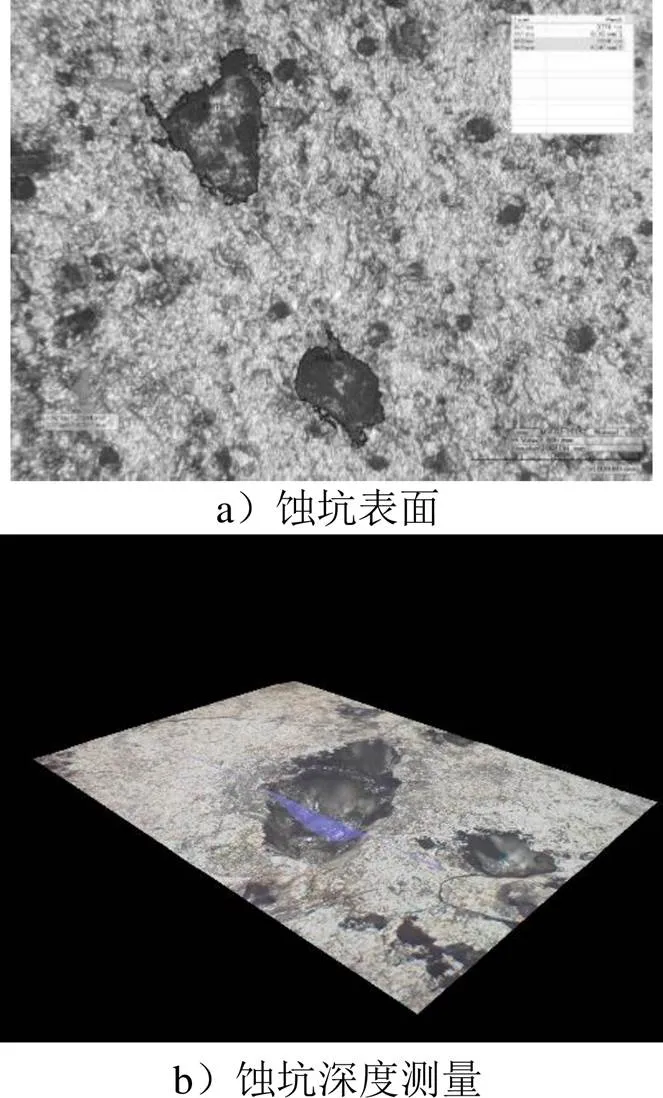

搭接处缝隙内有明显的腐蚀痕迹存在,较暴露在外的基体腐蚀更重,缝隙环境加重了缝隙内部的腐蚀,如图9所示。按照标准《GB/T 16545-2015/ISO 8407: 2009 金属和合金的腐蚀试样上腐蚀产物的清除》要求,采用密度为1.42g/mL的硝酸清除图7中试验件1处的腐蚀产物,并对明显腐蚀痕迹(如腐蚀斑点、微小蚀孔等),精确测量腐蚀损伤尺寸。图10为铆钉周围基体的三维腐蚀坑图,最大腐蚀深度为0.176mm,平均腐蚀深度为0.09mm。

图10 预腐蚀试验件三维腐蚀坑

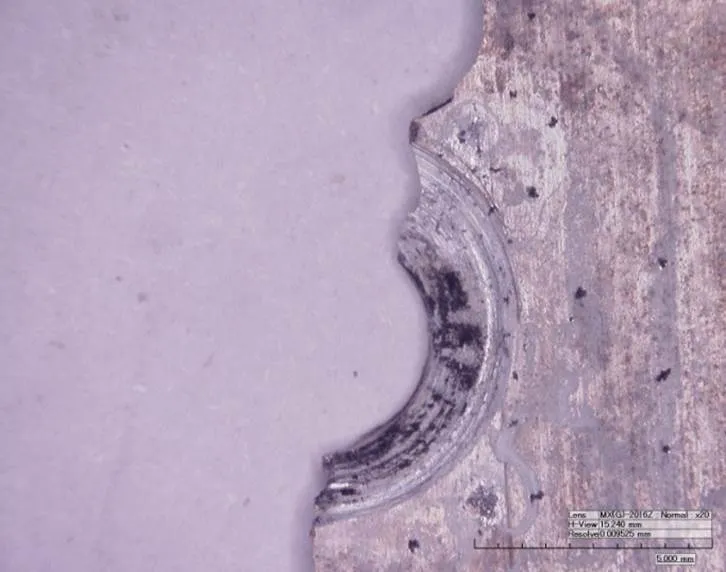

将图7中的两处进行切割,扫描电子显微镜观察疲劳源特征,如图11所示。可以看出裂纹源在图中心部,中心为韧性断裂。此外还发现在外表面发现有脆性特征,也存在解裂、二次裂纹等特征。

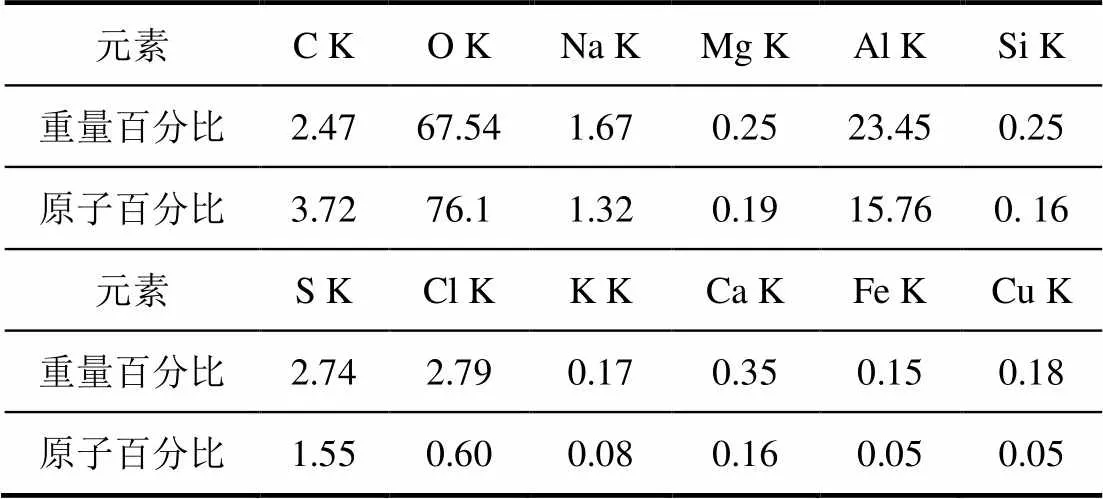

对裂纹源处进行能谱分析,结果如图12和表3所示。可以看出裂纹源处O元素比例较高,也有少量的Cl元素,说明裂纹源处已经发生了腐蚀,腐蚀和应力的耦合减少了疲劳寿命。

图12 预腐蚀试验件裂纹源处EDS图

表3 预腐蚀试验件裂纹源处成分分析

2.3 腐蚀—疲劳交替试验结果

选取三件4mm试验件,开展腐蚀—疲劳交替试验。试验顺序为:预疲劳 5170c(标定载荷的一个周期)→腐蚀5天→疲劳5170c(标定载荷的一个周期)→腐蚀10天→试验到所有孔边裂纹完全连通,疲劳试验结果如表4所示。

表4 腐蚀—疲劳交替试验疲劳寿命

从表4可以看出试验件疲劳寿命较预腐蚀件更低,说明腐蚀—疲劳交替试验对试验件的疲劳性能影响更大。试验件断裂后搭接区域的外观形貌如图13所示,可以看出腐蚀较预腐蚀疲劳试验更为严重,铆钉周围出现了大量的腐蚀产物,腐蚀已连成片。铆钉区域的铝合金基体有明显点蚀现象,铆钉孔腐蚀严重,说明大量腐蚀溶液渗入了铆钉孔,腐蚀形貌如图14所示。搭接处缝隙内腐蚀更为严重,出现了剥蚀迹象,如图15所示。去除腐蚀产物后,采用三维体式显微镜对图13中一处进行观察,三维蚀坑如图10所示。从图10中可以看出,相邻腐蚀坑已经连接,最大蚀坑深度为0.328mm,平均深度为0.16mm,腐蚀加重。切割图13中2处疲劳裂纹源处,进行SEM观察,结果见图17。从图中可知裂纹在界面腐蚀坑处发展,萌生的裂纹呈解理、沿晶等特征,可能是由于发生腐蚀,材料性质发生改变。裂纹由此发生,并萌生扩展最终导致断裂,基体表现为低韧性。对裂纹源处进行能谱分析,结果见图18和表5。可以看出裂纹源处O元素比例较高,Cl元素含量有所增加,说明裂纹源处已经发生了较重腐蚀,说明腐蚀—疲劳交替加速了Cl—向裂纹源处的渗透,加重了该处的腐蚀,腐蚀—疲劳交替作用及腐蚀和应力的耦合极大地减少了疲劳寿命。

图13 腐蚀—疲劳试验件搭接处腐蚀形貌

图14 腐蚀-疲劳交替试验件铆钉孔周围区域腐蚀微观图(20×)

图17 腐蚀-疲劳交替试验件疲劳断口形貌

图18 腐蚀-疲劳交替试验件疲劳断口EDS图

表5 腐蚀-疲劳交替试验件疲劳断口成分分析

3 结论

研究了搭接件在三种不同试验条件下的疲劳特性,观察搭接件内部腐蚀情况、断口情况,对比分析了三种不同情况的下的结果形成原因。从腐蚀产物、腐蚀形态、裂纹形成位置、裂纹源处能谱等方面进行了微观对比分析。可以得到如下结论:

1)预腐蚀试验后,试验件疲劳寿命下降明显,腐蚀-疲劳交替试验疲劳寿命最低,腐蚀-疲劳交替试验对试验件的疲劳性能影响最大,相对于基准试验,疲劳平均寿命下降分别为20.3%、38.4%。

2)预腐蚀试验后,搭接处缝隙内有明显的腐蚀痕迹,较暴露在外的基体腐蚀更重,而腐蚀-疲劳交替试验搭接处缝隙内腐蚀更为严重,出现了剥蚀迹象,缝隙环境加重了缝隙内部的腐蚀,平均腐蚀深度增加77%。

3)对于预腐蚀搭接件,裂纹源为韧性断裂,外表面有脆性特征,也存在解裂、二次裂纹等特征;腐蚀和应力的耦合减少了疲劳寿命。对于腐蚀-疲劳交替试验搭接件,裂纹在界面腐蚀坑处发展,萌生的裂纹呈解理、沿晶等特征。

4)裂纹源处O元素比例较高,Cl元素含量随着腐蚀-疲劳的交替有所增加,腐蚀-疲劳交替加速了Cl-向裂纹源处的渗透。

[1] 杨茂胜, 陈跃良, 郁大照. 考虑飞行强度影响的飞机使用寿命综合评定方法[J]. 海军航空工程学院学报, 2007, 22(2): 257-260.[Yang Maosheng, Chen Yueliang, Yu Dazhao. Comprehensive evaluation method for service life of military aircraft considering the effects of flight frequency [J]. Journal of Naval Aeronautical Engineering Institute, 2007, 22(2): 257-260. ]

[2] 卞贵学, 陈跃良, 郁大照. LY12铝合金初始不连续状态研究[J]. 强度与环境, 2007, 34(5): 58-63.[Bian Guixue, Chen Yueliang, Yu Dazhao. Study on initial discontinuity state of LY12 aluminum alloy[J]. Structure & Environment Engineering, 2007, 34(5): 58-63.]

[3] 卞贵学, 陈跃良, 郁大照. 基于分形理论的铝合金腐蚀损伤研究[J].强度与环境, 2009, 36(1):39-44. [Bian Guixue, Chen Yueliang, Yu Dazhao. Research of corrosion damage of aluminum alloy based on the fractal theory [J]. Structure & Environment Engineering, 2009, 36(1): 39-44.]

[4] Pierce J, Hoppe W, Petricola D. A corrosion growth experiment using model lap joints. Aging Aircraft 2001 conference proceedings[C]. Florida: NASA/FAA/ DoD, 2001: 827-838.

[5] Amarendra Atre. A finite element and experimental investigation on the fatigue of riveted lap joints in aircraft applications [D]. Georgia Institute of Technology, Georgia, 2006.

[6] 郁大照, 陈跃良, 樊庆和, 等. 剥蚀对含孔试件疲劳寿命影响研究[J]. 强度与环境, 2010, 37(2): 49-54.[Yu Dazhao, Chen Yueliang, Fan Qinghe, et al. Study on the effects of exfoliation corrosion on fatigue life of specimen with hole [J]. Structure & Environment Engineering, 2010, 37(2): 49-54.]

[7] 陈跃良, 卞贵学, 郁大照. 预腐蚀铝合金典型螺栓单搭接件疲劳寿命研究[J]. 工程力学, 2012, 29(5): 251-256.[Chen Yueliang, Bian Guixue, Yu Dazhao. Study on fatigue life of pre-corroded aluminum alloy typical single bolted lap joints [J]. Engineering Mechanics, 2012, 29(5): 251-256. ]

[8] 李超, 冯万喜. 腐蚀防护与控制技术在某型水陆两栖飞机研制中的应用研究[J].航空制造技术, 2020, 63(20): 70-79. [Li Chao, Feng Wanxi. Application research of corrosion prevention and control technology in development of amphibious aircraft [J]. Aeronautical Manufacturing Technology, 2020, 63(20):70-79.

[9] 郁大照, 陈跃良, 柳文林, 等. 螺接搭接件的力学特性试验及三维有限元分析[J]. 机械强度, 2011, 33(6):855-861.[Yu Dazhao, Chen Yueliang, Liu Wenlin, et al. Study on mechanical properties of bolted joints based on experiments and three-dimensional finite element [J]. Journal of Mechanical Strength, 2011, 33(6): 855-861.]

[10] 郁大照, 陈跃良, 王允良. 含多处损伤宽板螺接搭接件疲劳寿命研究[J]. 工程力学, 2017, 34(6): 217-225.[Yu Dazhao, Chen Yuelaing, Wang Yunliang. Study on fatigue life of wide bolted lap joint with multiple site damage [J]. Engineering Mechanics, 2017, 34(6): 217-225.]

Study on the Corrosion Fatigue Test of Wide Riveting Lap Joint

XU Li YU Da-zhao XU Zhen-xiao LIU Qi

(School of Aeronautical Foundation of Naval Aviation University, Yantai, 264001, China)

Experimental data of lap joint specimens of LY12CZ was gained through fatigue test with different condition. The corrosion and fracture morphology was observed and was analyzed the reason of three different cases. The microanalysis of the specimens was made based on corrosion products and corrosion morphology and crack formation location and energy spectrum analysis. The results show that the fatigue life of the pre-corroded specimens declines markedly and the fatigue life of the corrosion-fatigue specimens is lowest. The effect of corrosion-fatigue on the fatigue life is great. The gap of the lap joint has corrosion trace and the gap environment aggravates the corrosion of the cracks inside. The source of crack is ductile fracture and the outside surface has brittle properties and has the feature of disaggregation and secondary crack. The crack develops from the etch pit of the interface, and has the feature of cleavage and intergranular fracture. The coupling of corrosion and stress reduces the fatigue life.

Lap joint; Fatigue test; Fatigue life; Microscopic analysis

V215.6

A

1006-3919(2021)04-0052-07

10.19447/j.cnki.11-1773/v.2021.04.009

2020-10-16;

2021-03-14

国家自然科学基金资助项目(51375490)

徐丽(1980—),女,讲师,博士,研究方向:腐蚀和多处损伤对飞机结构完整性的影响;(264001)山东烟台芝罘区海军航空大学基础学院飞机总体教研室.