爆炸螺栓冲击载荷作用下的捕获系统力学性能研究

卞亚东 宋磊 刘轩秀 刘准 王聪伟

爆炸螺栓冲击载荷作用下的捕获系统力学性能研究

卞亚东 宋磊 刘轩秀 刘准 王聪伟

(中国运载火箭技术研究院,北京,100076)

本文对爆炸螺栓冲击载荷作用下的捕获系统(包含捕获器、预紧螺栓)进行强刚度分析,研究捕获系统在不同预紧力矩/同一冲击载荷作用下的力学响应。结果表明,捕获系统在冲击载荷作用下,预紧螺栓、捕获器的力学性能响应随着拧紧力矩的变化而变化,在相同冲击载荷作用下,40N·m拧紧力矩下的捕获器冲击受力面的变形量比0N·m拧紧力矩要小,同时40N·m拧紧力矩下的预紧螺栓和捕获器根部应力水平也较0N·m拧紧力矩有所降低,局部区域已达到塑性变形,存在断裂风险。此次分析研究为后续结构优化提供一定的数据支撑,该技术成果可直接应用于火工品连接—分离结构系统,具有广泛应用价值。

冲击载荷;捕获器;预紧螺栓;力学性能

0 引言

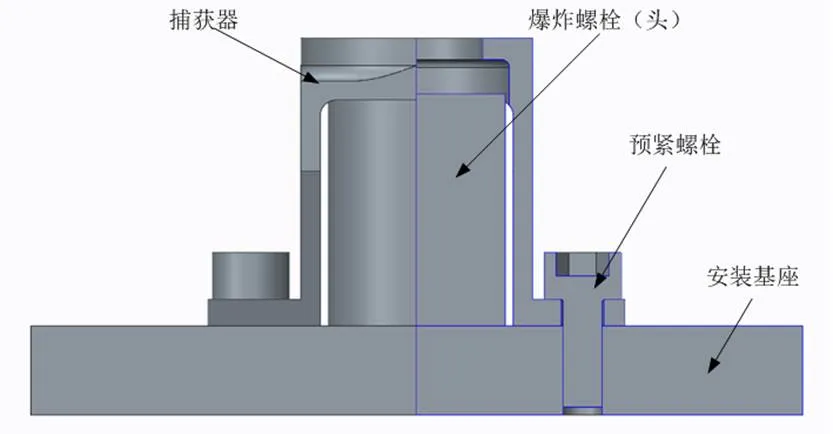

飞行器内具有分离需求的部段间连接通常由爆炸螺栓、分离螺母等火工品实现,本文主要针对爆炸螺栓连接结构形式进行分析说明。该火工品在分离时刻通过点燃爆炸螺栓内火药[1-2],利用产生的高温燃气将螺栓螺杆剪切解锁,实现飞行器的级间或头体分离。在分离结构设计中,为避免分离后爆炸螺栓头(通常安装在下面级部段)在冲击载荷下对上面级造成碰撞、损伤等影响,必须设置相应的控制措施,其中多余物捕获系统是一种常见的结构形式,适用于安装空间狭小且分离冲击载荷较大的使用环境。典型的捕获系统结构由一个捕获器和两个预紧螺栓组成,结构形式如“几”字形,通过2个预紧螺栓安装固定在下面级舱段壳体(或安装基座)上,通过结构本身实现对分离多余物的捕获,如图1所示。弹上控制系统发出分离指令后,爆炸螺栓内火药工作,瞬间将螺杆与螺帽剪切断开,捕获器捕获分离后的爆炸螺栓头,避免其对飞行器造成磕碰、损伤[3-4]。通过开展爆炸螺栓性能验收试验,测得分离冲量约30N·s,撞击持续时间较短,约为1ms。

图1 捕获系统组成(半剖视图)

本文针对爆炸螺栓起爆后的冲击载荷对捕获系统[5]性能的影响,开展了冲击动力学分析研究工作,分析了冲击-碰撞-变形-回弹全过程力学响应,验证了该捕获系统的捕获性能,提前预判该系统的薄弱点,并根据分析结果提出了后续进一步优化改进措施。

1 建立模型

1.1 预紧力计算

表1 不同拧紧力矩对应的螺栓预紧力

1.2 边界条件施加

本文采用Abaqus有限元分析软件[6],采用显示分析仿真方法,对结构施加冲击载荷来计算捕获器的结构响应,选取简单的螺栓连接结构验算不同预紧力下捕获器受冲击载荷的响应。为减少网格数量,提升运算速度,将螺栓简化为圆柱,真实模拟螺栓连接结构的工作环境,将各个接触面均设为面—面接触/有限滑移。边界条件施加步骤如图2所示。

图2 边界条件施加步骤

1.3 结构材料属性

针对冲击、振动的变载荷的连接使用工况,本文采用05Cr17Ni4Cu4Nb作为预紧螺栓、捕获器材料,爆炸螺栓头采用1Cr11Ni2W2MoV材料,安装基座采用ZL114A材料,捕获器通过2个M10预紧螺栓安装在安装基座上。通过材料手册查得各材料性能参数见表2。

表2 模型的材料参数

2 计算结果分析

2.1 计算工况

爆炸螺栓分离冲量最大为30N·s,分离螺栓头(下面级)质量为0.71kg,根据公式=/=30/0.71=42.3m/s,计算工况为当预紧力为0N,以及23800N时,爆炸螺栓头速度均为42.3 m·s-1。

2.2 计算结果

根据计算工况[7],分析捕获器结构力学特性,给出爆炸螺栓运动位移最大时刻捕获器及预紧螺栓的应力和应变云图,见图3和图4。由图3和图4可知,40N·m拧紧力矩下,捕获系统最大应力和最大应变均出现在预紧螺栓根部区域,应变值已达26.7%,进入塑性应变,捕获器根部最大应变高达4.0%;0N·m拧紧力矩下,捕获系统最大应力和最大应变也均出现在预紧螺栓根部区域,应变值已达28.3%,进入塑性应变,捕获器根部最大应变高达4.93%,两种工况下捕获系统均已进入塑性变形,在不增加系统缓冲装置[8]的前提下存在断裂风险。取捕获器受冲击受力面和预紧螺栓根部应力变化较大的节点为对象,输出该节点处应力随时间变化曲线,见图5。

图3 最大应力云图

图4 最大应变云图

由图5可知,不同拧紧力矩下捕获器在承受爆炸螺栓冲击载荷作用时,其应力变化是随时间震荡。经滤波后可以看出,捕获器和预紧螺栓在冲击载荷的作用下,40N·m拧紧力矩下的结构应力值普遍低于0N·m拧紧力矩工况,具体如下:捕获器:40N·m拧紧力矩下最大应力值为810.9MPa,0N·m拧紧力矩下最大应力值为731.6MPa,前者高出后者10.84%,但随着时长增加,两种不同力矩下应力分布逐步平缓,40N·m拧紧力矩下中间值为364.2MPa,0N·m拧紧力矩下最大应力值为400.5MPa,后者高出前者10.0%;预紧螺栓:40N·m和0N·m拧紧力矩下最大应力值基本一致,为1300MPa,超出材料许用屈服强度,产生塑性变形,但随着时长增加,两种不同力矩下应力分布逐步平缓,40N·m拧紧力矩下中间值为838.8MPa,0N·m拧紧力矩下中间值为669.2MPa,前者高出后者25.3%。

图5 应力变化曲线

取捕获器上受力面中心节点为对象,输出捕获器变形量曲线见图6。

图6 捕获器变形量(受力面中心)

可知捕获器达到位移最大时刻基本一致,为6.75e-4s。40N·m预紧捕获器对应变形为1.43mm,0N·m预紧捕获器对应变形为1.56mm,两者相对变化率为9.1%。同时通过位移曲线对比,爆炸螺栓在4.5e-4s时刻开始撞击捕获器,在6e-4s捕获器达到最大弹性变形,随后至6.75e-4s期间为塑性变形过程。从6.75e-4s至1.2e-3s期间捕获器结构件做往复回弹变形,不同拧紧力矩下捕获器变形量基本相当。从1.2e-3s后不同拧紧力矩下捕获器结构变形量线性下降,但两者的差值基本稳定一致,约为0.1mm。

3 试验

为了对比研究上文分析结果,针对图1所示爆炸螺栓+捕获系统进行了验证性试验,试验共3次,每次参试产品为4组。试验过程中,爆炸螺栓起爆解锁,螺栓头冲击捕获系统后,引起捕获器及预紧螺栓变形,图7所示为参试产品试验后典型状态。结果表明:第1次和第3次中各出现1组参试产品发生捕获器或预紧螺栓在根部发生断裂现象,结合前期冲击动力学仿真分析,其塑性变形趋势、断裂模式与分析结果基本一致。

图7 爆炸螺栓冲击后捕获系统状态

4 结论

本文针对不同拧紧力矩下的捕获系统承受冲击载荷作用下的力学性能进行分析研究,得出以下结论:1)40N·m拧紧力矩下的捕获系统受冲击载荷作用下应力和应变响应比0N·m条件下的要低,同时40N·m拧紧力矩下的捕获器受冲击受力面变形量也比0N·m条件下的要小。2)捕获器受冲击受力面在冲击载荷作用下做往复震荡变形后趋于平稳,在此期间不同力矩下的捕获器变形量基本相当。3)纯刚性结构件用于承受冲击载荷作用风险较大,捕获器和预紧螺栓根部应力值较大,已进入塑性变形,存在断裂可能。

[1] 黄含军, 王军评, 毛勇建, 等. 爆炸螺栓预紧力对冲击响应影响分析. 振动与冲击, 2015, 34(16):166-169.[Huang Hanjun, Wang Junping, Mao Yongjian, et al. Influence of pretightening force of explosive bolts on impulse response[J]. Journal of Vibration and Shock, 2015, 34(16): 166-169.]

[2] 张建华. 航天产品的爆炸冲击环境技术综述[J]. 导弹与航天运载技术, 2005(3):30-36. [Zhang Jianhua. Pyroshock environment of missiles and launch vehicles[J]. Missiles and Space Vehicles, 2005(3): 30-36.]

[3] 史冬岩, 张亮, 张成, 等. 冲击载荷作用下预紧力螺栓强度特性研究[J]. 船海工程, 2012, 41(2): 30-36.[Shi Dongyan, Zhang Liang, Zhang Cheng, et al. Research of strength character of the preloaded bolt under impact load[J].Ship & Ocean Engineering, 2012, 41(2): 30-36.]

[4] 李中伟, 鞠文君. 冲击韧性对锚杆力学性能影响的试验研究[J]. 煤炭学报, 2014, 39(2):347-353. [Li Zhongwei, Ju Wenjun. Experiment research of impact toughness influence on the mechanical properties of rock bolt[J]. Journal of China Coal Society, 2014, 39(2): 347-353.]

[5] 王月, 冯韶伟, 宋漪萍, 等. 航天火工分离装置捕获结构性能仿真及优化研究[J]. 导弹与航天运载技术, 2016 (6): 64-69. [Wang Yue, Feng Shaowei, Song Yiping, et al. Simulation and optimization of capture structure for the aerospace pyrotechnic separation device[J]. Missiles and Space Vehicles, 2016(6): 64-69.]

[6] 庄茁, 由小川, 廖剑辉. 基于ABAQUS的有限元分析和应用[M]. 北京: 清华大学出版社, 2009.

[7] 陈新发, 黄西成, 豆清波, 等. 工程分析中爆炸冲击载荷的计算方法[J]. 强度与环境, 2020, 47(1): 26-32.[Chen Xinfa, Huang Xicheng, Dou Qingbo, et al. Calculation method of blast loadings in engineering analysis[J]. Structure & Environment Engineering, 2020, 47(1): 26-32.]

[8] 王旭, 曾耀祥, 范瑞祥, 等. 运载火箭助推器关机冲击载荷减缓方法研究. 强度与环境, 2019, 46(2): 27-30.[Wang Xu, Zeng Yaoxiang, Fan Ruixiang, et al. Method of decreasing dynamic load of the rocket in shutting booster engine[J]. Structure & Environment Engineering, 2019, 46(2): 27-30.]

Study on Mechanical Properties of Capture System under Impact Load of Explosion Bolt

BIAN Ya-dong SONG Lei LIU Xuan-xiu LIU Zhun WANG Cong-wei

(China Academy of Launch Vehicle Technology, Beijing, 100076, China)

The strength and stiffness of the capture system (including the capture device and the pre-tightening bolt) under the impact load of explosive bolt are analyzed. And the mechanical response of the capturing system under different pre-tightening moments/the same impact load is studied. The results show that the capturing system under impact load, pre-tightening bolt and catcher change with the change of pre-tightening torque, and under the same impact load, 40N·m torque to capture the impact force under the deformation is smaller than 0N·m torque, at the same time under 40N·m torque pre-tightening bolt and the capture of the root stress level is 0N·m torque decreases, the local area has reached the plastic deformation or even fracture risk. The technical achievement can be directly applied to the connecting separating structure system of initiating explosive devices, and has wide application value.

Impact load; Capture system; Pre-tightening bolt; Mechanical properties

TH122,V416.5

A

1006-3919(2021)04-0026-04

10.19447/j.cnki.11-1773/v.2021.04.005

2021-05-21;

2021-06-28

国防基础科研项目(JCKY2016203B032)

卞亚东(1989—),男,工程师,研究方向:导弹结构总体设计;(100076)北京9200信箱1分箱-1.