基于Mini51 的BLDCM 无位置传感器控制

宋建国,袁宇瑞,桓建文

(北京工业大学 信息学部,北京 100124)

0 引言

在现代技术高速发展的阶段,工业上需要电机对高速信号实时响应、实时处理的需求已经越发明显,理所应当的,对于新的高性能芯片的发现与应用也变得广受关注。

新唐的Mini51 系列单片机为32 位的微处理器,内嵌ARM CortexTM-M0 内核,可用于工业控制和需要高性能、低功耗的应用。其最快系统时钟为24 MHz,因而可以支持很广范围的工业控制和需要高性能CPU 的场合。在电机控制领域,Mini51 系列单片机自身可以产生6 路PWM 信号,并且这6 路信号可以分别调制也可以组合控制,芯片内部同时可以设定死区时间与启动延时,便于应用。

传统的BLDCM 控制都是由位置传感器传输转子位置信号来进行换相,一般都要在外部添加例如光电编码器[1-2]与霍尔传感器等[3]。位置传感器会使得整个控制系统体积增加,成本增加,限定了电机的使用场合。本设计采用反电动势过零检测[4-5](BEMF)法,通过采样电阻取得电机的UVW 相电压,并且通过精密电阻采集直流母线电压,使用六步换相[6-8]策略,利用调节输出PWM占空比来进行电机调速,同时监测起动电流、稳定三相电流、电源电压等控制驱动电路的通断来保护电路与电机[9]。通过对比实现无位置传感器的控制,使得该系统控制方式简单,结构稳定。

1 硬件整体设计思路

1.1 主控芯片

本系统选取Mini51 系列中的Mini52 作为主控芯片,最小系统由Mini52 以及其外围电路组成,该芯片的工作电压范围为2.5~5.5 V,同时,VDD 引脚的四个去耦电容能保证电源供电的稳定性。该芯片具有22 MHz 的内部时钟,最多拥有30 个通用GPIO 引脚,每个I/O 口都可配置为双向输出、推挽输出、开漏输出或者输入模式。其内嵌了3 个16 位PWM 发生器,提供了6 个独立的PWM输出或者3 组互补的PWM 输出。其支持边沿对齐、中心对齐与故障检测,每个PWM 都具有单独时钟源,可以单独设定死区时间也可以单独发生中断。Mini51 系列单片机同样具有一个10 位的SAR 型ADC,用其去读取供电电压、电路电流峰值、当前温度与当前速度值。同时,内置的2 组模拟比较器ACMP0 与ACMP1 供读取工作电压来保护电路,进行三相反电动势过零比较来确定换相时间。图1 为Mini52 的最小系统。

图1 Mini52 最小系统

NuMicro MINI51TM系列内嵌了很多外设,如:I/O 口、定时器、UART、SPI、I2C、PWM、ADC、看门狗和低电压检测等,这使得Mini51 系列单片机能够更方便地进行BLDCM 控制。图2 为Mini51的功能框图。

图2 Mini51 的程序框图

Mini51 系列单片机对于BLDCM 的控制有这些独特之处:

(1)芯片驱动电源为5 V,具有很强的抗干扰能力。同时使用Cortex-M0 内核,24 MHz/48 MHz 主频。CPU 的运算速度快使得对于数据处理迅速,降低了因为数据处理不及时而引发的错误。

(2)芯片通过对PHCHG 寄存器的读写完成PWM+GPIO+ACMP的切换,图3为PHCHG位寄存器。图4 为A+B-时各位的值。

图3 PHCHG 寄存器

图4 A+B-时各位的值

(3)ACMP 比较门限动态变动,消除检过零抖动[10]。图5 为提高比较器门限的方式。

图5 提高比较器门限电路

与传统斯密特电路在大干扰时门限会变化相区别,Mini51 系列芯片每次换相P0.0 改变输出来调整比较器门限,检过零上升沿时P0.0 输出高电平,增加比较门限,检过零下降沿时P0.0 输出低,降低比较门限。

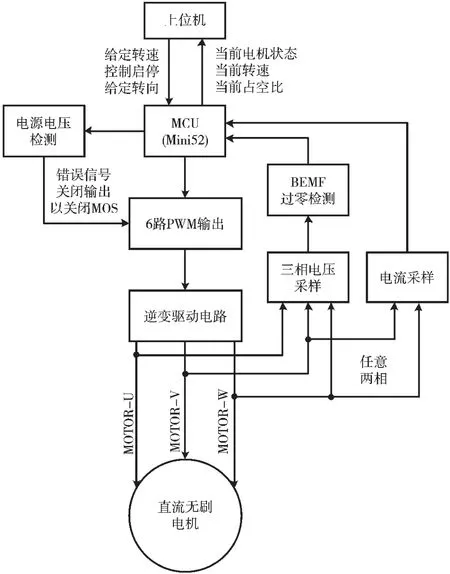

1.2 电路整体控制设计思路

为了控制电机的转速,转向以及出于保护电机考虑,本设计选用Mini52(Mini51 系列中的一种)作为主控芯片,依靠该芯片自身的6 路组合PWM 以及内部设定的死区时间来控制6 组开关管进行开关的切换。通过改变6 路PWM 的占空比来达到控制驱动电压从而控制电机的目的,同时设定好的死区时间也可以避免由于MOS管上下管同时导通对电路以及电机造成损害。整体控制结构图如图6 所示。

图6 BLDCM 无位置传感器整体控制结构

1.3 系统驱动电路设计

由于Mini52 的6 路PWM 输出高电平为5 V,为了提高驱动能力,因此选用了IRS21867 作为驱动芯片使得输出电平在10 V 左右,提高了整个电路的驱动能力。由于本设计中负载电流约为150 A,高电流会在电路上产生高热量,而电流又与转速相关,故需求选用高压大功率的MOS 作为逆变桥电路,故在图1 中的逆变驱动电路中选用总共6 组每组5 个的FDMS86150 型号的MOS管进行串联分流。图7 为IRS21867 作为驱动的电路。

图7 模块IRS21867 逆变驱动电路

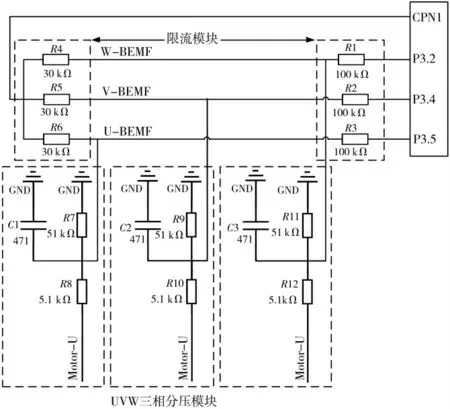

1.4 反电动势过零检测电路设计

在电机每次换相时,通过ACMP1 来进行反电动势过零检测。在此系统中,获取电机的UVW 三相电压值,因在50 V 以下直流电源作用下,故选取1/10 分压,同时,电机一侧的UVW 信号由于绕组对称问题、磁路饱和问题、涡流问题等易于出现较多谐波分量与高频信号,故添加了C1、C2、C3 三个电容进行一定的滤波。在输入单片机CPP1 的一端串联上R8、R10、R12 三个10 kΩ 电阻进行一定限流,保护芯片。同样在CPN1 端连接R7、R9、R11 三个100 kΩ 电阻,由文献[11]、[12]可得出点A的电压即可以作为BLDCM 的中性点电压。图8 为反电动势过零电路设计[13-14]。

图8 反电动势过零电路

2 系统软件设计

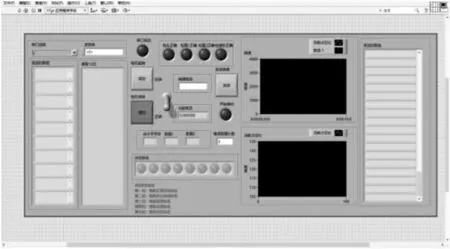

2.1 上位机通信设计

LabVIEW(虚拟仪器)[15]作为时兴的图形化语言,能够极大地方便用户去实时对电机进行控制与读取电机目前的各类参数,其具有强大的数据处理能力,只需要调用少量的工具包就可实现,简洁的程序也方便后续的维护与开发。故本设计选用LabVIEW 作为上位机,利用UART 串口通信来从Mini52 单片机中接收电机当前转速、占空比与运行状态。同时可以对电机的启停转,转动方向与转动速度进行精确控制。图9 与图10 为Lab-VIEW 的部分程序框图与前面板。

图9 部分程序框图

图10 前面板

为使数据传输准确,采取了发包与解包的数据传输方式,在接收到包头包尾并且判断正确后才会执行包内信息,保证了接收不会因为乱码而执行错误,加强了系统的稳定性。

2.2 软件系统设计

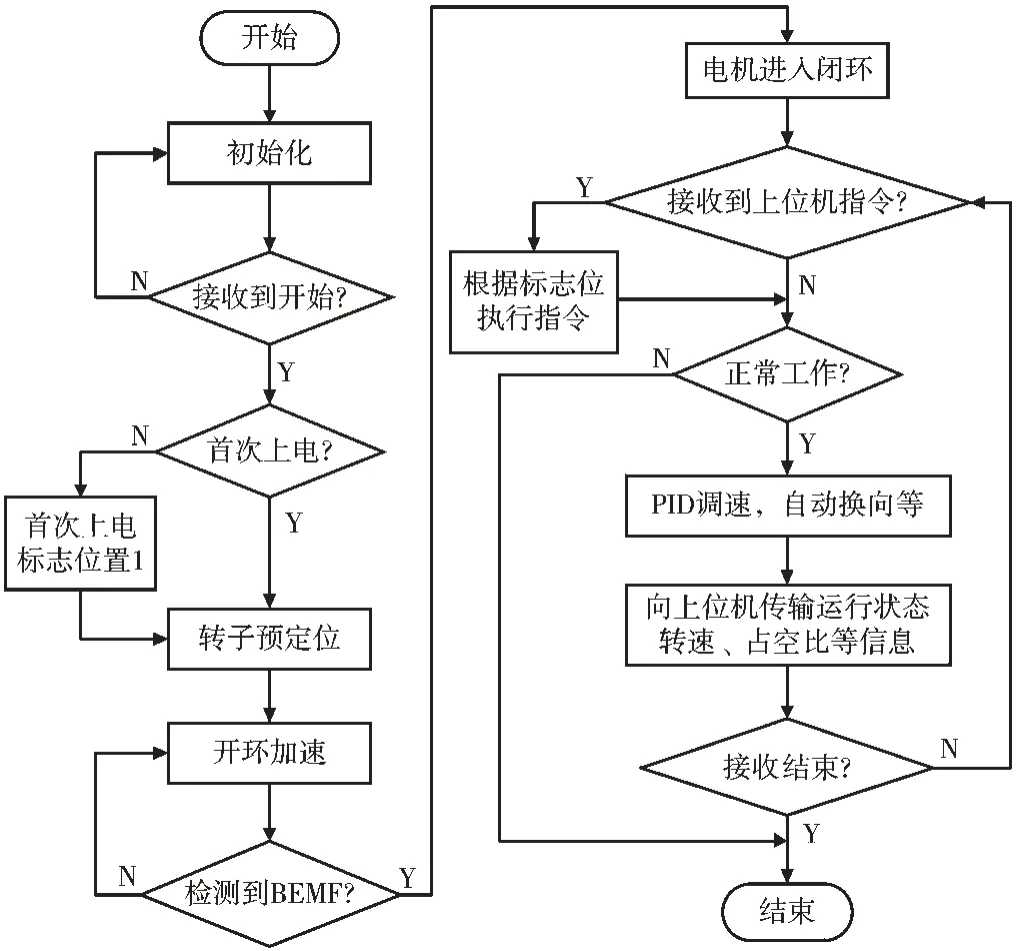

图11 为软件主流程图。

图11 软件主流程图

系统初始化包含了控制单元初始化、内部时钟初始化、ADC 初始化、定时器初始化、UART 初始化、PWM 模块初始化、系统中断初始化等。当电机的速度足够准确检测到BEMF 时进入PID 闭环控制[16-17],当上位机给出转速需求时进行响应。

3 实验

以Mini52 作为主控芯片,为航模电机做无位置传感器控制,该系统改进了传统电路,在大电流下使用MOS管串联来实现分流同时改进软件方面,设计了过压过流欠压刹车等故障的保护措施,实现了BLDCM 的控制。测试采用48 V 直流电源进行供电,经过调试,系统能够稳定运行,电机可控。图12 为实际测得的过零点电压。

图12 A 相过零点电压

上位机选用LabVIEW,故可以实时控制电机的转速,图13 为给定转速与电机实际转速曲线。

图13 电机转速跟踪曲线

4 结论

本设计提出的BLDCM 实时控制方案通过硬件和软件方面的改进,省去了转子位置检测的硬件设施,节约了成本也减少了整体结构的复杂度,这种控制方案电机启动稳定,对于速度等上位机信息响应快速,增加了电机的可靠性。