浅议CO2气体保护焊中常见焊接缺陷的成因及防止措施

张顶力

摘 要:CO2气体保护焊的焊接方法已经在焊接领域广泛的应用,它能够节约能源,降低焊接的成本,并使焊接的效率达到最高化,但是由于CO2气体保护焊自身的一些特性,在焊接的过程中会引起大规模的飞溅,而且也会造成焊接后接缝的高度偏高,焊接的缝隙较窄等一系列的不足,所以,本文就通过CO2气体保护焊中常见焊接缺陷对其进行分析并提出一些适用的解决方法。

关键词:CO2气体保护焊;焊接缺陷;措施

前言: CO2气体保护焊是一种高效率的应用较为广泛的焊接技术,它产生于上世纪50年代的英国,后经过不断的推广与应用,它在我国也有了很广泛的应用,并且CO2气体保护焊在焊接材质上也随着科技的发展有了很大的进步,它由以前的基本只用于钢结构的焊接到如今的很多压力容器或是一些现代化的机器上也可以使用,然而虽然它具有一系列的优点,但是在焊接使用过程中还是会有很多的缺陷,例如容易造成焊接物颗粒的飞溅,冷却凝固后附着在表面影响成品的外观并影响工作效率等等。所以,通过对CO2气体保护焊在钢材焊接过程中可能出现的缺点与不足进行系统的分析,从而提出有效的解决办法,最大程度的优化CO2气体保护焊在焊接方面的问题。

1 CO2气体保护焊

1.1 简介:CO2气体保护焊是焊接中比较常用的一种焊接技术,是利用CO2气体作为保护气体的熔化极电弧焊方法。这种方法是利用从喷嘴中喷出的二氧化碳气体为保护介质,使电弧及溶池与周围空气隔离,防止空气中的氧、氮、氢对溶滴和溶池金属的有害作用,从而获得优良的机械保护性能 。它广泛应用于各大工业企业,适合于在室内进行工作,如今,CO2气体保护焊在黑色金屬材料的应用范围非常广。

1.2 焊接工艺及技术

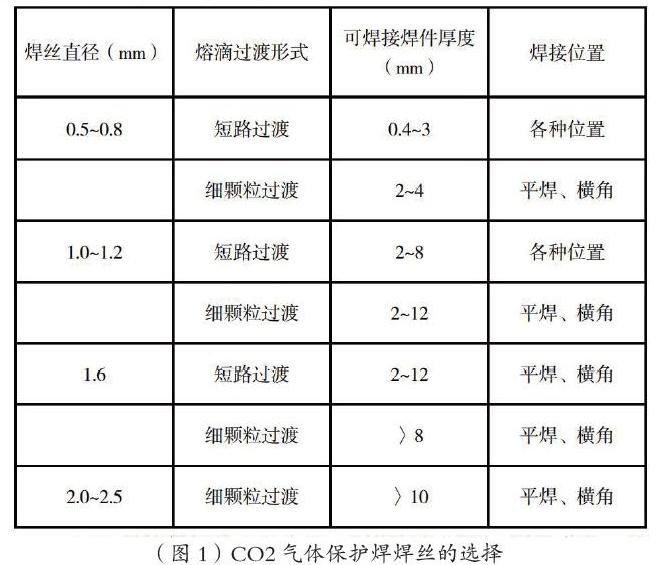

(1)在CO2气体保护焊焊丝的选择上有很大的活动性,主要是根据焊接结构的厚度以及结构的类型,最大化的工作效率等来决定焊丝的直径类型,参照表如图1所示:

(2)焊接使用的电压电流:根据焊件厚度、焊丝直径、焊缝空间位置和所要求的熔滴过渡形式来确定,电弧电压则须与焊接电流相匹配。当焊丝直径一定时,电弧电压随着焊接电流的增大而相应加大。电流的大小对结构的焊接程度以及焊接的接口的熔度有很大的影响。

2 CO2气体保护焊中常见焊接缺陷的成因及防止措施

2.1 气孔的产生

(1)概念:是指在使用CO2气体保护焊的焊接过程中,熔化的焊件结构中会充入气体并形成大大小小的气泡,这些气泡在焊接工作结束还残留在焊件上并随着气温的慢慢降低发生凝固现象,在焊接的缝隙里面和表层都会有气孔的存在。

(2)成因:在使用CO2气体保护焊的焊接过程时,焊件的洁净度没有达到要求, 使残留物存在在焊件的表面,在焊接过程中会随着焊件一起进行熔化掺杂在焊件中,容易产生气孔;焊件的焊丝表面由于空气湿润度或者其他方面的影响,造成焊丝表面氧化生锈,其生锈的部分在焊接过程中会掉落在焊件上;工作人员在对焊丝的选择上没有根据相关的焊件选择最有效的焊丝,在此同时工作人员在焊接过程中由于技术等方面的问题没有对其进行精准的焊接;在CO2气体保护焊的焊接时,由于干伸的长度过于长,造成气体的泄露;在焊接途中,由于周边的风太大,没有对其进行防风措施,所以在焊接途中会使一部分的空气混入到焊件中形成气孔;对焊件的焊接速度过快,焊件在冷却的过程中速度也加快,所以在气体还未能充分释放时焊件自身已经凝固;焊接中焊件产生的火花会四处飞溅,有的会直接飞溅到焊接的喷嘴上,这样就会改变气体的流动方向;在对CO2气体选择时,气体的纯度没有达到焊接的最高要求,气体中会存在很多的杂质以及大量的水分,这样也会造成气孔的产生。

(3)措施:在对焊件进行焊接前应该对其进行清洁,清除多余的杂质,避免其汇入焊件中产生气泡;选择适用于该焊件的焊丝并保证其干燥度以及质量;保证焊接的焊道口的完整以及清洁度;适当的缩小干伸的长度距离,有效地控制气体的流出速度以及流出的量的大小;应该将焊件移至室内进行工作或者采取一定的防风措施,避免空气流入焊件口;调整焊接时的速度,使焊接口的气体能够有效的逸出;在焊接途中应该注意焊接的熔融物溅到喷嘴处并对喷嘴处实施避免其熔融物附着的措施;选用高纯度的CO2气体并控制其水分。

2.2 咬边

(1)概念:是指在焊接后,焊接的缝隙与焊件本身不能很好的熔合,出现深超过0.5mm的沟槽,不能达到验收标准。

(2)成因:在焊接过程中,焊丝的运送速度过快,造成焊接的速度加快,电弧的长度也太长;在进行角焊时,工作人员没有将焊丝和焊件的焊接部位准确的定点;焊接人员操作不当,使焊件焊接处的两边没有很好的填补。

(3)措施:可以适当地调整电弧的长度,并减缓焊丝的运送速度,降低焊接的速度;工作人员应该注意工作时的技术问题,并注意焊缝的周围与熔合时的角度。

2.3 夹渣

(1)概念:是指在对焊件焊接的过程中,没有注意焊件及焊接工具的清洁度,使其中的杂质随着焊接工作地进行进入到熔池,在焊接工作结束后,温度冷却并凝固就会在焊接的缝隙中形成一些多余的夹杂物。

(2)成因:对焊件以及上一层的焊接没有进行很好的清理,在焊接过程中,重复的焊接就会产生一些杂质,如果没有对其进行及时清理,在焊接过程中就会随着工作落入熔池中;电弧的长度过长,焊接的角度没有调整好使杂质向前堆积在一起;电流太小,焊接的速度太慢;

(3)措施:可以将焊件放置在水平位置处;对焊件焊接处以及上轮的焊接口以及夹层进行清理工作;适当地增加电流的流量,使用合适的焊接速度,不能过快,尽量使用短弧焊接。

2.4 未熔合

(1)概念:是指在对焊件进行焊接的过程中,焊接口与焊件材料没有完全地熔合,以及在对焊件进行多层焊接时,层与层之间也没有很好的熔合。