一款新型的电子换挡系统的设计

谢钰敏,范汉茂,蓝世华

摘 要:本文通过设计新型的电子换挡系统,采取挡位检测与挡位控制分离的形式,以达到灵活地适配汽车换挡器的造型,使得换挡方便轻巧,耐用。加入负责安全的逻辑后能防止驾驶员误操作,安全可靠。

关键词: 电子换挡;TCU;换挡机构;MBD

中图分类号:U463.6 文献标识码:A 文章编号:1005-2550(2021)05-0117-05

The Design Of A New Electronic Gear Shift System

XIE Yu-min, FAN Han-mao, LAN Shi-hua

( Guangzhou Automobile Group Co., Ltd, Automotive Engineering Institute,

Guangzhou 511434, China)

Abstract: Through the design of a new electronic shifter system, which takes the form as gear detection and control in separation, so that itcan flexibly adapt to the gearshiftermodelof car and shift easily and lightly. The shifter is more durable. After adding the safety logic, it can prevent the driver from improper operation, which is safe and reliable.

引 言

传统机械式换挡系统(如图1所示)通常利用拉索接到变速器的挡位选择开关,挡位由拉索行程决定,整个机构占据空间大,拉索需要穿过防火墙,内饰布置局限大。

1 系统设计与功能

本文设计的电子换挡系统如图2所示,整个电子换挡系统包括:换挡检测及显示机构(换档信号输入)、方向盘按键信号采集(可选,高配使用)、换挡决策系统、换挡执行机构四大部分组成,每个部分由独立的电路板承载其功能,可以提高系统的可重用性及扩展性。

通过四大部分的协作,可以实现以下功能:有效检测、识别驾驶员的换挡意图挡位;过滤不恰当的危险操作挡位,并安全地执行换挡操作;通过LED灯显示车辆目前所处挡位;根据不同的驾驶模式进行对应的换挡控制;故障提示等。

2 系统工作原理

2.1 挡位检测及显示机构

挡位检测及显示机构为驾驶员与电子换挡系统的桥梁,驾驶员一般通过操作换挡器将自身意换挡图传导给换挡系统;换挡系统则通过驾驶员换挡意图,当前挡位执行状态,驾驶模式等进行综合判断及计算,对换挡机构进行驱動,并将当前执行的挡位及故障信息等通过显示机构反馈给驾驶员。

为了适配多种造型的换挡器,本文设计的换挡系统,挡位检测机构需要根据换挡器的外造型的不同及特点来进行挡位检测的设计并获取驾驶员的换档意图。以本项目为例,旋钮式换挡器(如图3所示),驾驶员通过转动旋钮换挡装置进行换挡,在系统中则需要有角度传感器对驾驶员旋转挡位的角度进行检测。

其中检测原理如图4所示,角度传感器采集信号之后,对信号进行调理,并通过SENT信号发送给换挡决策系统,挡位决策系统可以将采集到的旋转角度转换成挡位信号。其他换挡形式的换挡器如按键式、挡杆式等,原理也是一致,只是将具体的挡位检测传感器的设计及安装需要根据造型适配。

驾驶模式的切换:通过按钮进行切换,目前实现ECO和SPORT模式。随着自动驾驶、自动泊车的需求日益增多,需要预留自动驾驶的模式,使车辆进入自动驾驶控制的状态,根据自动驾驶的需求切换对应的挡位。

2.2 方向盘按键信号采集

方向盘信号采集:属于可选配置,方向拨片电阻网络M+/M-通过检测方向盘上的拨片开关,检测出是M+还是M-的操作,通过电阻网络转换,将调理之后的检测电压传给MCU,从而识别对挡位加减进行切换。

LED的显示:可以根据不同的造型进行显示的设计,主要用于执行挡位的显示。

2.3 换挡决策系统概述

换挡决策系统是整个电子换挡器的核心部分,它通过采集挡位检测传感器的值、驾驶模式及方向盘信号采集,能有效检测、识别驾驶员的意图挡位;同时通过挡位执行机构的综合判定,换挡决策机构可以过滤不恰当的危险操作挡位(例如在车速较高的情况下挂P/R挡),并安全地执行换挡操作,大大提高行车的安全性。

CAN网络主要完成挡位信号,系统故障码,驾驶模式等的信号好交互,并向诊断仪提供相应诊断服务。

硬线是挡位信号的硬线输出,为了保证CAN网络故障情况下,整车仍可以继续工作。

EEPROM为非易失性存储器,可以存储当前故障、驾驶模式等关键信息,下电以后仍可保存,供下一次上电后调用。

2.4 换挡器执行机构

换挡执行机构主要完成目前需要执行的挡位,经过挡位开关检测、MCU过滤掉无效挡位之后,通过MCU控制电机执行换挡,如错误!未找到引用源。所示,其中:

电机驱动芯片负责提供拉索电机所需要的工作电压和电流;

拉索电机通过旋转运动对拉索进行操作,从而进行实际的挡位PRNDS5个挡位的切换,如图5 所示;

双路霍尔角度传感器检测电机转动的位置,可以向MCU精确反馈目前电机运行位置,从而实现对挡位的精确控制;

2.5 软件设计

软件的整体结构如图7所示。由于考虑到换挡控制中有大量的如查表、滤波、数学及逻辑运算模块,近似于直接的软件流程图,而使用基于模型的开发可以让工程师更专注于控制算法的实现,而不再纠缠于C代码实现细节,节省了开发周期,所以开发上使用基于模型的开发MBD(ModelBaseDesign)的模式,应用层Application _SBW部分使用MATLAB生成代码,其余部分为手写代码,参照以往的开发经验完成。

根据需求的合理分解及降低各个模块之间的耦合,应用分解为如图 7所示的7个部分:诊断(Diagnose)、Ecu信号转换(EcuSigCovert)、执行器(Actor)、Led显示(LedDisplay)、信号校验(SigVerify)、挡位判定(GearJudge)、驾驶模式判定(DriverModeJudge)。这7个部分,按照对应的周期调用执行。

2.5.1 诊断模块(Diagnose)

本模块主要实现该系统的硬件诊断,当硬件发生故障的时候,需要将故障检测出来,并记录在故障码中。本系统主要完成了挡位传感器的故障检测,换挡电机的故障检测,电压故障的故障检测,P挡硬线的故障检测,传感器芯片的故障检测,电源芯片的故障检测。

其中,传感器芯片的故障检测,电源芯片的故障检测可以由芯片自动检测并跟芯片通信获取。故障检测的策略见下表:

2.5.2 Ecu信号转换(EcuSigCovert)

由于单片机进行浮点运算的性价比较低,为了能快速准确的进行算法控制,需要一个模块去完成物理值跟控制值的合理转换,本模块主要实现此功能。

2.5.3 执行器(Actor)

本模块主要负责换挡电机的控制,其中包括:电机正常控制(正向、反向、稳定)及电机异控制控制(停机)。

其划分为下面模块:

GearMotorCondition:执行器换挡电机控制

条件(电压、故障状态)

GearMotorCurrent:执行器换挡电机当前位置

GearMotorAim:执行器换挡电机目标位置

GearMotorPID:执行器换挡电机PID控制

GearMotorSleep:执行器换挡电机休眠控制

2.5.4 Led显示(LedDisplay)

本模块负责Led的显示,按照液晶屏预定的PRNDS的图案,进行控制。为了适应整车背光氛围,换挡器面板包括液晶模块的背光亮度为可调节,而且与车内灯光模式一致,分为白天模式和夜晚模式(由报文的小灯信号区分)。其中白天模式,按照灯光亮度的100%输出,夜晚模式根据总线的灯光信号,0-7挡位调节查表输出。

2.5.5 信号校验(SigVerify)

驾驶员操作换挡旋鈕,旋钮的不同角度代表不同的挡位。本产品采用的角度传感器内部集成2路独立的霍尔传感器,只要2路信号输出不一致,即报故障,可完善安全冗余设计。

为了防止快速转动而产生漏挡检测,所以挡位检测的频率定为10ms。

2.5.6 挡位判定(GearJudge)

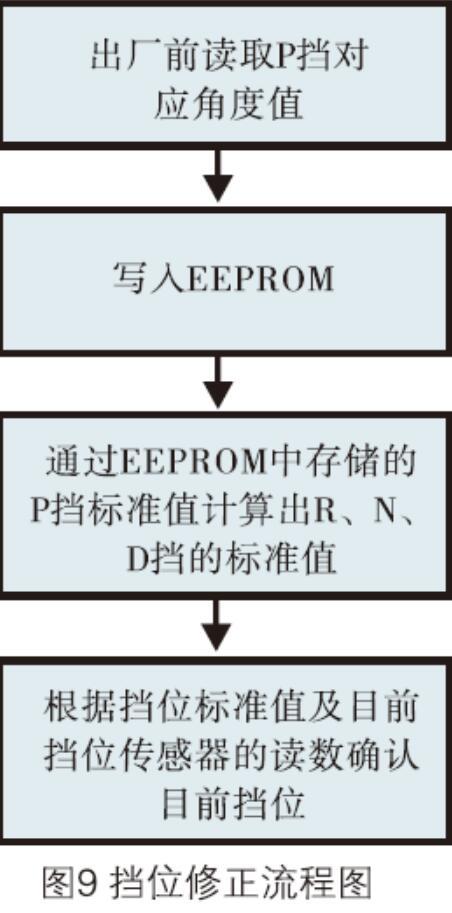

其中旋钮的角度与挡位的对应关系需要和实际旋钮结构设计一一对应(如图3)。目前每个挡位存在一定间隙,旋钮在同一挡位下能出现一定程度的晃动。加上磁铁安装位置,磁场强度,挡位机械间隙等均会带入误差。为了提高挡位识别的精度需要在工厂下线的时候,对挡位初始位置需要进行自学习标定。首先将旋钮旋到P挡,并读取挡位霍尔传感器的值作为P挡标准值,并且在后续的挡位判断均参照该值进行判断。这样可以吸收掉一些误差,提高挡位检测精度。具体步骤如下:

其中:

1) 下线检测增加档位角度校准流程;

2) 换挡器初始位置在P挡,记录下对应传感器角度;

3) 将P挡的值写入EEPROM;

4) 以P挡的值作为绝对参考,每个挡位根据从EEPROM中读到的P挡值计算后获取;

5) 由于P挡左边缘和D挡的右边缘的间隙比普通的间隙要大,所以P挡左边缘和D挡右边缘的需要较中间挡位放宽一定数值;

6) 需要在每个挡位检测中间留一定的空隙,避免旋钮旋到两个挡位之间的地方会出现挡位跳变;

7) 具体挡位检测范围如下图:

2.5.7 驾驶模式判定(DriverModeJudge)

模式切换功能定义:用于经济模式和运动模式。不同的运行模式对应整车的油耗或功耗有所不同。模式信号由PGCU采集,并发送给VCU完成执行。模式按键布置在电子换挡旋钮面板上。驾驶模式开关信号捕获需要进行下述处理:

1) 模式开关采用上升沿触发

2) 需要进行按键滤波,过滤误触发的信号

3) 驾驶模式定义为ECO和Normal,其中Normal只在当前驾驶循环有效,为ECO、Normal循环切换,但Normal模式不做记忆,重新上电之后,驾驶模式默认变为ECO。

3 低温性能验证

对于换挡器来说,低温性能是其中一个最为重要的指标,本文给出了低温试验的结果如图 11所示,进行实车低温性能测试,其中横坐标为时间,单位为秒,纵坐标为驾驶模式,档位信号,刹车状态。按照D-N-R-D挡位循环(约3分钟一次)进行耐久试验,可正常换挡、驾驶模式切换,各项基本功能满足需求。

4 结语

本文所开发的电子换挡系统已配备到新一代传祺轿车上,实现量产。该电子换档系统挡位检测方便准确,利用软件过滤了危险的换挡操作(如高速挂P/R挡等),大大增加换挡操作的安全性;电机控制摇臂进行换挡,保障了换挡的精确性;挡位检测和挡位执行分开为后续的自动驾驶打下基础。

参考文献:

[1]和卫民.基于AMT的换档手柄ECU的系统设计[D].吉林大学,2006.

[2] AUTOSAR R3.1 Rev 0001 [S] AUTOSAR GbR

[3]Automotive SPICE Process Reference Model Process Assessment Model[S]. Version 3.1. 2017.

[4]刘贻樟. AMT控制技术[M].机械工业出版社,2017年02月.

[5]宋珂、王民、单忠伟、谭杨. AUTOSAR规范与车用控制器软件开发[M]. 化学工业出版社,2019年01月.