硬塑仪表板乘客气囊盖展开失效的设计改善

廖赞学,汤保良

摘 要:硬塑仪表板的乘客安全气囊在进行低温和高温爆破试验时,出现了气囊盖铰链断裂及破碎飞溅等问题。经过对裂口和碎片的形态进行分析,找出失效原因,制定了在气囊门内壁预埋织布、调整气囊盖的激光弱化线轨迹及尺度参数、加强气囊框的焊接强度等优化方案,并进行多次验证,最终实现气囊高低温爆破试验的气囊盖正常展开。本文对气囊盖的试验验证设计优化过程进行了研究和总结,归纳出能够避免气囊盖爆破发生断裂和飞溅的设计方法和参数,以期为后续新项目类似结构的气囊盖的设计提供参考和指导。

关键词:仪表板;气囊盖;破碎

中图分类号:U463.7 文献标识码:A 文章编号:1005-2550(2021)05-0032-05

Design Improvement of PAB Cover Unfold Failure of Rigid

Plastic I/P

LIAO Zan-xue, TANG Bao-liang

( Dongfeng Motor Company Technology Center, Wuhan 430058, China)

Abstract: When the PAB of the rigid plastic I/P was subjected to low-temperature and high-temperature blasting tests, the PAB cover hinges were broken, fracture and splashed. After analyzing the morphology of the cracks and fragments to find out the reasons for the failure, the optimization plan was formulated to embed fabrics on the inner wall of the PAB door, adjust the laser weakening line trajectory and scale parameters of the airbag cover, and strengthen the welding strength of the airbag frame. After many verifications, the airbag cover of the airbag high and low temperature blasting test was finally unfold normally. This paper studies and summarizes the design optimization process of the PAB cover test verification, and summarizes the design methods and parameters that can avoid the breakage and splashing of the PAB cover blasting, in order to provide reference and guidance for the design of the PAB cover with similar structure in subsequent new projects.

1 引言

在車型的迭代开发中,为保证乘客安全气囊的平台化和通用化,全新造型的仪表板通常沿用基础车的安全气囊模块,故气袋的折叠方式不会改变。但由于新造型的特征限制,气囊盖的撕裂线由H型变成了U型,在安全气囊的高低温爆破试验时,气囊盖出现铰链断裂和破碎飞溅等问题,未满足气囊盖的设计要求。为避免气囊爆破产生飞溅物伤及乘客,需对气囊盖的结构进行设计优化,解决气囊盖断裂和破碎飞溅的问题。

2 硬塑仪表板的气囊框结构与弱化形式

仪表板的乘客安全气囊盖,主要有显式有缝气囊盖和隐式无缝气囊盖[1]两种。为保证仪表板外观的完整性,提升仪表板的视觉品质,目前多采用隐式无缝安全气囊盖。隐式无缝气囊盖又分软质仪表板隐式气囊盖和硬塑仪表板隐式气囊盖。硬塑仪表板的隐式无缝气囊盖,是将气囊框焊接在仪表板上盖的内壁,隐藏在仪表板上盖下方(图1):

硬塑仪表板的气囊框,其主要结构包括:气囊模块挂钩孔壁、气囊门、气囊门铰链、气囊框焊接边(图2-a)。气囊框通过与仪表板上盖之间的振动摩擦,使焊接边及气囊门上的筋和仪表板上盖内壁融合,固联焊为一体(图2-b)。

在焊接气囊框前,需对仪表板上盖进行弱化。弱化线的轨迹通常有H型、U型、双Y型等,本项目因造型特征限制,采用U型的弱化线(图3-a)。硬塑仪表板气囊区的弱化线,通常采用激光进行弱化[2]:激光束按照设定的轨迹移动,以定频脉冲的形式,打在仪表板上盖的内壁,使材料迅速气化,形成不穿透的小孔,这些小孔区域的材料厚度变薄,断裂强度降低,在受到外力冲击时,优先断裂。经过弱化后的区域与气囊门焊接而成的两层结构,即为气囊盖,在气囊爆破时被充胀的气袋冲击,沿着弱化线撕裂,以铰链为转轴翻开,使气囊顺利冲出仪表板(图3-b):

3 气囊盖断裂分析和改进方案

3.1 气囊盖断裂分析

乘客安全气囊的常温、低温、高温的爆破试验结果见表1。

通过对比分析,常温爆破正常,低温爆破出现了铰链断裂、气囊盖牵扯式撕裂、焊接层分离,高温相对低温只出现了铰链断裂。故从铰链断裂、牵扯式撕裂、焊接层分离三个问题入手,分析原因并制定对策方案。

(1)铰链断裂原因

所沿用的安全气囊,气袋的折叠方式标定匹配了H型弱化线的气囊门,气袋充胀的前锋首先冲击图4实线箭头所指的气囊盖中部,气囊盖从H型弱化线的中缝撕裂,符合H型弱化线的设计目标[3]。

而本项目因造型限制,气囊盖只能采用U型弱化线,合理的气袋充胀前锋应作用于图4虚线箭头所指部位,气囊盖从该处撕裂打开。但由于沿用的气囊模块不可改变气袋折叠方式,气袋充胀首先冲击气囊盖的中部,更靠近气囊门的铰链,在强烈的冲击下,铰链发生断裂。

(2)牵扯式撕裂及焊接层分离原因

通过高速摄像的图像分析和气囊盖展开的数据与实物对比,发现U型弱化线所围拢的区域小于气袋的作用面,气袋充胀时冲击弱化线之外的仪表板上盖(图5),导致仪表板上盖随着气囊盖被顶出撕裂。此外,低温爆破时,在-35℃的环境下,PP材质的仪表板上盖呈现低温脆性,与气囊门焊接的仪表板上盖被牵扯式撕裂时,上盖与气囊门焊接强度不足的部位,焊接失效,破碎飞溅(图6)。

3.2 改进方案与试验验证

针对上述的失效原因,分别进行方案设计优化:

(1)铰链断裂对策:增加织布预埋

高温、低温爆破时,材料的高温塑性和低温脆性使铰链的强度下降,无法承受气袋的冲击力而断裂。通过在气囊门内壁、铰链、气囊框立壁三面埋入织布[4] 进行嵌件注塑,织布的纤维网状结构增强了铰链的牵拉强度,解决铰链受冲击断裂问题(图7)。经测试,织布预埋深度为1.0mm时能有效增强铰链强度并能满足嵌件注塑工艺要求,过深将导致嵌件注塑困难,注塑不充分;过浅则织布易浮于表面,容易脱落,造成强度不足。

(2)牵扯式撕裂对策:调整激光弱化轨迹线和弱化尺度深度

调整弱化线的轨迹:将轨迹线围拢区扩大,完全覆盖气囊框立壁所投影的轮廓(图8),可保证气袋展开时的作用力均加载于弱化线围拢区之内[5]。

调整弱化尺度参数:经多轮调试验证,仪表板撕裂线的残厚A为0.8mm、跨距B为15mm、宽度C为1.5mm时,仪表板弱化区的性能最佳,能够较好保证气囊门展开撕裂的切口平整性(图9):

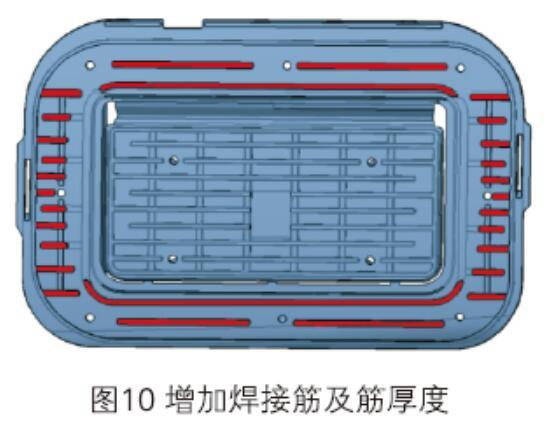

(3)焊接层分离对策:增加焊接强度

焊接层分离区域增加焊接筋及筋的厚度(图10),原有焊接筋料厚由2.5mm增加到3.5mm。焊接剥离力由1200N增强到2000N。

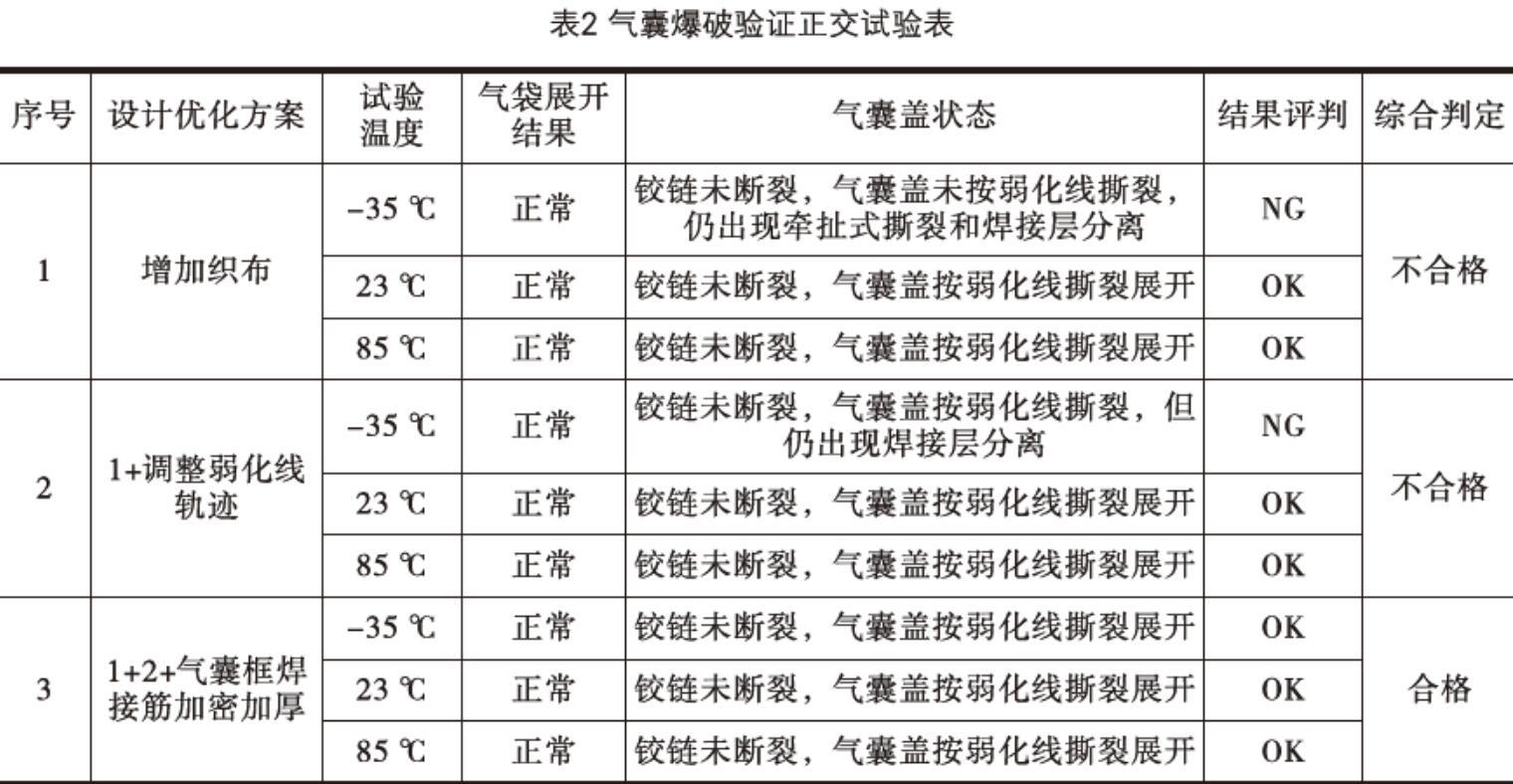

根据上述制定的改进优化方案,进行正交叠加试验验证,采用3×3(高、常、低温各做3次)方式进行,出现验证不合格,试验立即终止,试验结果见表2,试验结果证明,三个措施同时实施,能有效解决高低温爆破时的气囊盖断裂飞溅问题,气囊盖完全按弱化线展开、铰链无断裂、气囊盖无破碎飞溅,满足安全气囊试验的标准要求(图11):

3.3 結论

针对高低温气囊爆破出现铰链断裂、气囊盖未按弱化线撕裂展开、破碎飞溅的问题,主要的解决方案是:

(1)气囊盖内壁埋入纺织材料,增强铰链的连接强度,铰链在极限情况下断裂后仍保持牵拉连接,可解决气囊盖整体弹飞的问题。

(2)调整激光弱化线轨迹与步进距离、深度、间距等参数,使气囊盖弱化区域与气袋膨胀冲击面重合,可避免弱化线之外的仪表板上盖被气袋膨胀冲击造成的气囊盖牵扯式拉伸破裂,保证气囊盖按照弱化线整齐完整打开。

(3)增强气囊盖区域的焊接强度,弱化气囊盖撕裂线附近的结构,可有效避免低温爆破时的气囊门与仪表板上盖焊接的破裂分离问题。

(4)气袋的折叠方式对气囊门撕裂线的型式有强相关,在造型限制了气囊门撕裂线型式的情况下,需调整气袋的折叠方式去适配撕裂线的型式。

4 结束语

本文对硬塑仪表板的隐式气囊框的结构及弱化型式进行的剖析,气囊盖弱化线的型式与安全气囊的气袋折叠方式有密切的对应关系,匹配不合理易造成气囊盖铰链断裂气囊盖整体弹飞,激光弱化的轨迹和焊接强度也有附加影响。在气袋折叠方式不可更改的情况下,通过在气囊门铰链上增加织布预埋、调整气囊门的撕裂线的轨迹、调整气囊门的强弱分布和焊接强度,进行了多轮试验验证,最终实现乘客安全气囊的成功爆破,解决了气囊门断裂飞溅的问题,为新车型的硬塑仪表板隐式气囊框的设计提供了参考和指导,避免在产品开发试验中出现重大试验失败的风险,减少设计的变更和模具的修改,缩短开发周期,为新车的成功上市节约宝贵的开发试验时间和成本。

参考文献:

[1]纪仁进.论隐式气囊展开线的加工工艺[J].现代商贸工业,2010,7:302-304.

[2]卞春雷,安慧,于善平,孙军.无缝安全气囊仪表板气囊区弱化线的加工工艺[B].汽车工艺与材料,2014,5:31-36.

[3]闵彩丽.仪表板气囊区域弱化浅析[J].科技与创新,2016,4:107.

[4]KaschierundLaminier.纺织材料的安全气囊铰链系统[J].现代制造,2012,29:17.

[5]唐洪斌,朱学武,赵紫剑.前排乘员侧安全气囊子系统静态展开性能控制[J].汽车安全,2013,8:28-31.