减速法车辆机械阻力试验研究

龚春忠,单承标,李鹏,苑术平,肖岩

摘 要:本文阐述了减速法测试车辆机械阻力的基本原理。相对于行业普遍使用的减速法机械阻力测试标准,本文改进工作主要如下:二次项阻力系数使用经验值0.035N/(km/h)2,并论证了使用该值的合理性;采用匀加减速车辆机械旋转部件转动惯量,并分析了惯量偏差对试验结果的影响;阻力拟合值作为初值,采用单纯形法进一步寻优获得常数项阻力系数与一次项阻力系数;预热前后各测量5次试验,获得各次阻力测试结果,使用中国工况下百公里机械能耗表示机械阻力大小。改进后的减速法操作简便、精确稳定,在整车经济性开发验证中有重要应用。

关键词:减速法;车辆机械阻力;底盘测功机;旋转惯量

中图分类号:U467.1+2 文献标识码:J 文章编号:1005-2550(2021)05-0053-06

Experimental Study On Mechanical Resistance Of Vehicles By Deceleration Method

GONG Chun-zhong1,2, SHAN Chen-biao3, LI Peng1, YUAN Su-ping1, XIAO Yan1

(1.Hozon New Energy Automobile Co., Ltd., Jiaxing, 314000, China;

2.College of engineers, Zhejiang University, Hangzhou 310000, China;

3.Qingdao automobile Research Institute of Jilin University, Qingdao 266000, China)

Abstract: This paper describes the basic principle of the deceleration method for measuring the mechanical resistance of vehicles. Compared with the commonly used mechanical resistance test standard of deceleration method in the industry, the main improvements in this paper are as follows: the empirical value of the second term resistance coefficient is 0.035n / (km / h)2, and the rationality of using this value is demonstrated; the moment of inertia of the mechanical rotating parts of vehicles with uniform acceleration and deceleration is adopted, and the influence of the inertia deviation on the test results is analyzed; the resistance fitting value is taken as the initial value, and the simplex is adopted The constant term resistance coefficient and the primary term resistance coefficient are obtained by further optimization. The resistance test results are obtained by measuring 5 times before and after preheating. The mechanical energy consumption of 100 km under Chinese working condition is used to express the mechanical resistance. The improved deceleration method is easy to operate, accurate and stable, and has an important application in the development and verification of vehicle economy.

車辆道路阻力是影响车辆经济性的重要因素,行业内普遍认可实际道路滑行试验获得的结果。但由于各阻力的耦合性[1],以及实际道路试验受环境影响[2],使实际道路滑行法获得的结果稳定性较差,各影响因素对整车的阻力影响难以通过滑行试验辨识。车辆的空气阻力优化方案通常使用整车动力学风洞试验获得,车辆的机械阻力则选择使用底盘测功机中的等速法或减速法获得[3]。本文基于国标减速法的基础上进行惯量确定、二次阻力设定、数据处理方法、预热问题与测试稳定性等问题进行分析与改进。在实际应用中以车辆制动卡钳影响测试作为实例,并设计新的试验方法,可在道路滑行试验中较有效地解耦车辆空气阻力。在项目开发经验中,我们曾经尝试过多种方法测量车辆的机械阻力,包括等速法、低速滑行法[4]、循环能耗法[5]、用拉力计匀速拖动法、打点计时器配重加速下滑计算加速度逆推,试用过某公司的专业卡钳拖滞力测试设备等,效果都不理想,一致性差,与理论值存在较大差距。最终确定改进的减速法作为机械阻力的重要判定方法。

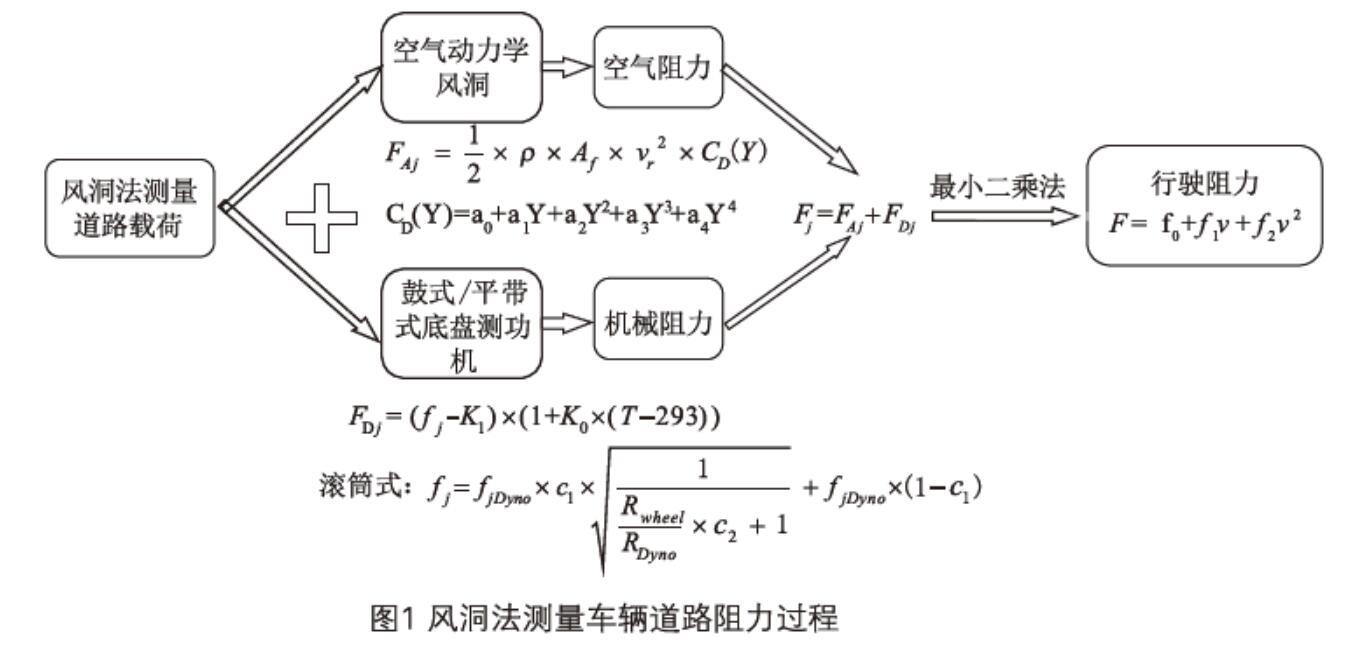

1 风洞法测量机械阻力原理简述

标准《GB 18352.6-2016轻型汽车污染物排放限值及测量方法(中国第六阶段)》附录CC中的试验方法[6]规定了风洞法测量道路载荷的详细步骤,分为风阻和机械阻力两部分进行。通过风洞试验获得风阻FAj,通过底盘测功机等速法或减速法获得机械阻力FDj,最后通过合成最小二乘法拟合为车辆行驶阻力。若为滚筒式底盘测功机,需对阻力做相应的修正工作。如图1所示。

风洞法测量机械阻力虽然结果更精确可靠,但也需要付出较大的代价,尤其是风洞试验资源紧缺,成本高昂。机械阻力测试的成本相对较小,本文重点对该减速法测试车辆机械阻力进行研究分析。

减速法即试验车辆在底盘测功机上进行减速滑行。车辆预热后,将车速提高到比最高基准速度至少高10km/h后开始滑行。若连续两次滑行试验测得的力的偏差都在±10N内,则滑行试验结束,否则进行三次以上滑行试验。按照下式计算每个基准速度点vj的滚动阻力FjDyno。

(1)

式中:FjDecel是以速度vj在底盘测功机上滑行时的行驶阻力;CD为输入底盘测功机的空气阻力项系数。

2 减速法需改进的若干问题

GB18352.6中对减速法测试的过程做了详细描述,但是,执行过程依然有部分问题值得改善,包括旋转惯量与二次项阻力系数的设定、数据处理方式、测试设备零点漂移修正等问题。

2.1 最高车速

最高车速规定为比车辆基准车速至少高10km/h,车辆滑行时的基准速度是130km/h。在实际道路滑行试验中,车辆起始滑行速度也不可能按照比最高车速高10km/h的速度开始滑行。为令可比性更统一,可以参照工况能量消耗量与续驶里程试验方法最高车速的定义,修改为滑行起始车速为120km/h,若车辆最高车速小于120km/h,则滑行起始车速为车辆设计的最高车速。以保证在实际道路测试结果的可比性。

2.2 车辆预热问题

车辆按照GB/T18352.6进行预热后再进行试验,则不能获得车辆冷态时的阻力。每次上下班行驶距离小于10km的用户,更注重冷态时的机械阻力。为了保留冷态时的机械阻力评价,测试方法需调整为冷态、热态均测量,热态测试的结果用于与实际道路滑行试验测试结果等效。企业自行开发或与零部件供应商对接,通过双方认可的加权方式得到测试结果。不同车辆冷态与热态对比,能耗相差在0.8kWh/100km左右,如表5所示。

2.3 重復测试结果判定

当前测试结果的重复性判断依据是连续两次滑行试验测得的力的偏差都在±10N内,否则执行三次以上测试。在没有成熟的软件实时分析数据之前,很难一边测试一边迅速获得阻力结果。且提出了循环能量等效性的判定方式,不需要重复判定。且10N对车辆的循环能量消耗量计算如式(2):

(2)

计算的结果是0.278kWh/100km,这个偏差太大。较合理的方式是直接重复多次测量取平均值,且将所测值的分布特性记录到试验结果中。因此,本文建议预热前后各测试5次获得车辆道路阻力。由于GB18386.1即将推出,因此建议电动汽车滑行试验的精度判定选择使用中国工况对应的循环能量消耗量。

2.4 旋转惯量测量与影响分析

滚筒式底盘测功机的基础惯量可以使用测试设备自带测试程序计量,其原理是测功机正反方向匀加减速测试获得。带车测试该基础惯量与转鼓自身的基础惯量之差,即为车辆的旋转部件的等效惯量。建议由设备厂开发专用测试程序进行测定。该方法受车辆状态的机械阻力干扰,测试结果存在偏差。直接根据各零部件旋转惯量[5]计算获得轮边等效惯量将更精确。

以某次减速法试验数据为例,在数据数理过程中使用旋转部件等效惯量为30kg和40kg做分析对比,算得道路阻力循环能量差值为0.04kWh /100km,如表1所示。估算惯量比实际惯量大时,对应的循环能量消耗量也较大。该车整备质量为1725kg,附加质量为100kg。

2.5 二次项阻力系数影响分析与设置经验值

GB18352.6要求减速法设置的二次项系数由风洞试验估算而得。而风洞试验的成本极高,因此需要研究不同二次项设置的减速过程对测试结果的影响。设置如下试验:相同的车辆,采用相同的惯量、不同的二次项阻力系数进行滑行,最终对比出不同滑行结果的差异。该车整备质量为1725kg,附加质量为100kg。见表2。

测试表明,当二次项阻力系数设置为0时,循环能量消耗量比实际值大0.06kWh/100km,而采用经验值0.035N/(km/h)2与仿真值相差0.00274N/(km/h)2时,循环能量消耗量相差仅0.012kWh /100km。所以,当不能精确获得车辆二次项阻力系数时,可以用0.035N/(km/h)2近似。

2.6 拟合获得初值并用单纯型法优化测得机械阻力

GB18352.6测得的机械阻力需要对应特定的基准速度,获得离散性结果。等速法测试过程主要以测功机的力传感器为数据源,而减速法测试过程则与道路滑行试验更为接近,使用底盘测功机的速度传感器作为数据源。这也是两种方法测试结果的本质差别。获得的机械阻力是一组离散的值FDj,需要与风洞测试结果一起,最终再进行最小二乘法拟合,获得与道路阻力等效的阻力系数。该比较方法意味着机械阻力测试结果不具备独立性,需要同时与风洞测试结果进行数据分析才能判定结果的有效性。

为了将减速法测试机械阻力作为独立的试验方法,本文选择使用直接采用拟合实测t-v曲线获得机械阻力。文献[8]表明该方法的精度更可靠,该文献通过构建理论滑行曲线,采用不同的阻力拟合方法获得道路阻力系数,精度提高了5.86%。所测机械阻力系数适用于GB18352.6中循环能量消耗量计算法。

2.7 底盘测功机自校核与零点漂移修正

底盘测功机设备自带校准功能,通常使用无车滑行方式确认底盘测功机的阻力模拟精度。如果试验精度要求较高时,可以重新对底盘测功机进行校验,或者用更快速的方法获得底盘测功机的零点漂移。部分测试设备可以直接在道路阻力模式与等速模式之间切换,可以非常便捷地测定某一车速下的零点漂移。例如,底盘测功机无车状态,先设置为20km/h等速模式,然后将道路阻力模拟值设置为1000kg,各阻力系数均设置为0,然后切换为道路阻力模拟模式,测试车速逐渐变化,经过60s,车速升高至20.23km/h,根据动量守恒定理,求得底盘测功机在20km/h处的零点漂移是-1.065N。

为了与减速法相对应,底盘测功机的零点漂移测试方法设计如下:无车状态下,使用相同的二次项阻力系数和惯量进行滑行模拟,分析减速滑行过程的车速数据,获得道路阻力值,该值即为零点漂移。测试结果如表3所示。

循环能量消耗量为-0.0268kWh/100km。该值理论值是0,负号表示测功机的0点偏小,最终测得的机械阻力也需要往偏小方向修正。试验表明,底盘测功机的零点漂移通常很小,在精度要求较高时可执行底盘测功机零点漂移修正。

3 测试实例分析

减速法测量车辆机械阻力与风洞试验解耦空气阻力一样意义重大,需要规范其测试流程,在实际道路上解耦风阻也有一定的应用。

3.1 改进减速法测试步骤

根据以上描述的对减速法测量车辆机械阻力进行若干改进,综合其测试流程如下:

步骤1(选测):底盘测功机进行零点漂移测定;

步骤2:根据表4设定底盘测功机参数,车速从120km/h或车辆最高车速开始往下减速法测试,直到车速为0;

步骤3:重复步骤2测试5次;

步骤4:按照预热方法执行车辆预热处理,等速80km/h预热30min;

步骤5:重复步骤2与步骤3;

步骤6:试验数据分析,获得常数项阻力系数、一次项阻力系数、循环能量消耗量。

根据以上测试步骤,当底盘测功机具备实时恒速模式与道路阻力模拟模式切换功能时,则车速的控制完全用底盘测功机执行,否则,全程只能用道路阻力模拟模式,由驾驶员按要求操作车辆。开发专用车速程序后,可由底盘测功机全程接管,驾驶员可使用配重替代。在测试无动力轴的车辆或者分解传动系统零部件机械助力时,必须选择转鼓带动车辆的模式。图2是一项测试中速度控制随时间的变化曲线,全程5430s,约1.5小时。

3.2 卡钳拖滞力解耦试验

卡钳拖滞力有专用的测试设备进行测试[7],但只能测试转速极低状态下的拖滞力,不能精确反应车辆机械阻力的贡献。可以使用减速法对需要研究的机械传动系统部件进行顺序拆解的方式解耦[8]。

某样车将其制动卡钳拆解后,在两驱底盘测功机上使用3.1节的测试方法测量机械阻力,再将制动卡钳安装回去,重新测量对比,整过测试过程刚好一个工作日。测试结果如表5所示。

从结果可知,比较热态时,前轮卡钳循环能量消耗量相差0.91kWh/100km,后轮卡钳循环能量消耗量相差1.22kWh/100km,卡钳损耗总量为2.13kWh/100km。车轮的滚动半径为0.353m,折算到平均每个卡钳的拖滞力矩为6.767Nm,而使用专用设备测试10圈平均拖滞力仅为3.5Nm,两者相差巨大,但前者更接近实际道路滑行结果的测试方法,理论上可信度更高。

以上示例中,热态测试4组結果的平均标准差为0.06kWh/100km,3σ精度可达±0.0805kWh/100km,表明该方法稳定可靠。

4 改进减速法优缺点

改进的减速法新增了旋转惯量、模拟阻力系数的设定规范;明确了冷态/热态均重复测量多次的规定,使用更合理的拟合方法处理原始数据,可以将测试结果的稳定性在结果中体现;还提出了零点漂移的修正方法。相对于等速法测试,该方法人工操作步骤更少,在专用软件开发之前操作相对较为简便。在多轴底盘测功机中,可以通过等速法分辨不同轮胎的机械阻力大小,但减速法无法获得不同轮胎的阻力大小。减速法的测试过程与道路滑行法测试机械阻力的过程更为接近,理论上其测试结果更接近实际道路滑行试验结果。减速法与等速法均可以较好地分布拆解传动系统部件测试各部件的机械阻力,实际道路滑行法则较难实现这一对比过程。实际道路滑行法的行驶阻力耦合度较高,可以通过先测试获得机械阻力的方式,采用高速滑行段解耦车辆空气阻力系数,相对于风洞试验虽然稳定性偏差,但成本更低,可以应用于部分气动组件的初步实测验证。

5 结论

本文所述方法接近实际道路滑行法测试过程,操作简便、结果稳定可靠。该方法已编制成企业标准,在底盘测功机上操作步骤较多,数据处理依靠专用程序。标准GB18352.6中规定的操作步骤较多,普通试验员较难学习与操作,下一步工作将把该方法与数据处理算法集成到测试设备中,推动该测试方法形成团体标准,达成行业内测试结果互认目标。

参考文献:

[1]龚春忠,张永,彭庆丰.汽车滑行试验结果的等效能量消耗率描述法研究[J].汽车科技,2019(02):25-29.

[2]张富兴,刘桂彬,高海洋,郝剑虹.我国汽车滑行试验标准分析与改进建议[J].北京汽车,2012(02):1-4.

[3]高岳,李珍妮,杨一春,郝剑虹,刘学龙. 风洞法测量汽车道路行驶阻力[J]. 汽车工程学报,2019,v.9;No.4801:21-26.

[4]龚春忠,刘金子,孟凯,沈羡玉.电动汽车低速滑行试验分析[J].汽车工程师,2019(10):49-51+55.

[5]龚春忠,何浩,王成伍,李貌,张永.循环能量法测量机械阻力试验研究[C].中国汽车工程学会试验评价分会2020年年会论文,2020:1-5.

[6]GB 18352.6-2016,轻型汽车污染物排放限值及测量方法(中国第六阶段)[S].

[7]伍建伟,刘夫云,鲍家定,何水龙,杨孟杰.转动惯量合成定理矩阵形式推导及其在汽车动力总成系统中的应用[J].现代制造工程,2018(08):53-57.

[8]龚春忠,沈羡玉,刘金子,谢永东.汽车滑行试验速度间隔选取对精度的影响研究[J].汽车实用技术,2019(24):58-60+78.

[9]黄巨成,李虎本,朱亚伟.EPB卡钳拖滞力矩的测试方法和解决方案[J].智能制造,2019(11):42-46.

[10]张维,石昊天,张贺林,孔治国,付玉成,王宏策,于洋,程海涛.基于四驱动力总成台架的整车传动系阻力分解测试分析[J].时代汽车,2020(03):6-7.