运放电路电子元件水下水密承压特性测试与应用

中国船舶重工集团公司第七一五研究所 王旭东 徐 匡 包英俊

水下探测器需要使用到多类型的探测传感器,在各类型的水下传感器中均会使用到多类型的电子模块进行传感信号的处理传输。本文主要通过试验测试应用于信号放大类型元器件本体封装直接承压极大的压强值,通过测试统计验证了水下水密非耐压封装设计方式的可行性。

在水下潜航器和水下探测平台中均需要安装各类型的水下探测传感器,并且为了提高其探测性能,减少电噪声干扰,需要电子模块与传感器就近安装,形成一体化高灵敏度传感器。但由于其水下应用环境的局限,部分使用场合如使用空间或整体重量要求等使用限制,无法使用耐压壳体等大体积设计,需要将内部电子模块暴露在承水压环境进行工作。而高压强环境会对元器件造成封装失效、内部晶体破裂和元器件运行效率降低等不确定因素,从而导致整个传感器在深水中失效。并且电路设计过程中,元器件使用手册上缺少相关应用参数支持。为了确保电子电路可在高压强环境下稳定运行,需探明电子电路在高压强环境下运行性能,因此我们先期开展了对元器件本体封装的物理抗压测试来验证猜测的可能性。

1 物理极限耐压性能测试流程

本次验证的设计工艺重点是将电子模块和传感器就近安装装配,安装类型可分为嵌套安装和组合安装,完成安装后的传感器使用不同类型的水密封装进行整体密封,以适应各环境类型水下探测使用。常用水密封装类型可分为水密耐压壳体封装,水密耐压硫化封装。而本次测算验证的设计方式为水密非耐压封装,核心是元器件能否承受大水压压强,元器件有一定的强度或限值,且当应力超出这一强度要求时,元器件便会失效,因此我们在测试时由元器件级别开始进行,完成元器件测试后进行下一阶段元器件功能性耐压测试,最后进行电子模块级耐压性能测试。水下探测电路功能基本为采集传输电路,因此本次验证对象为采集传输的运放类电路元件。

初步验证内容主要是以电子元件的本体封装的物理抗压强的性能进行测试,从而验证出电子模块的整体抗压强性能,而物理抗压强性能测试可分为极限压强测试和极限水压测试验证两个步骤。

物理极限测试可分为极限压强测试和水压极限承压测试验证,极限压强测试可测得元器件封装的极限压强承受值,水压极限承压测试可验证其极限压强承受值的有效性。在完成测试后通过检测设备进行完整性检测,分为外部视觉检测和内部X光探测。具体测试流程如图1所示。

图1 具体测试流程

2 测试试验

2.1 元器件选型及封装类型

水下用传感器一般都需要将检测信号进行长距离传输,我们在设计与传感器匹配的电路时通常使用运算放大器、二极管、三极管和电阻/电容等元器件,将传感器信号放大,以便长距离传输,减小传输过程带来的干扰,从而提高整体探测精度。打了达到在小空间使用,需要高集成度、小体积电路设计,因此均使用贴装类型元器件,采集放大电路中最主要的芯片一般只使用SO-8和Msop-8两类封装,其余配套元件封装具体见表1所示,

表1 前放电路元器件封装统计

电阻电容封装承压测试选用可能使用到的最大封装,在材质相同的情况下,体积越小的元器件,耐压强性能越高,因此只需对最大尺寸电阻电容进行极限承压检测。

2.2 各类封装物理极限压强测试

2.2.1 测试方法

使用聚氨酯材质薄膜,膜厚度为0.5mm,裁切成10mm×10mm方片可完全覆盖所选类型元器件,垫覆在元器件上下两面,使元器件上下两面受力均匀,模拟水密灌注环境。将被测元件和垫覆膜放置在压力设备检测平台上,每种类型封装元器件最少测试次数为3次。将测试平台极限值设置为30000N(常规封装远超极限水深),通过行程控制并检测位移,检测荷载压力值(f)可换算为元器件表面所承受的压强(p)。

测试结果取值为(f),(由于使用薄膜使元件受力均匀)因此元件承受压强使用以上不含变量进行计算模拟。

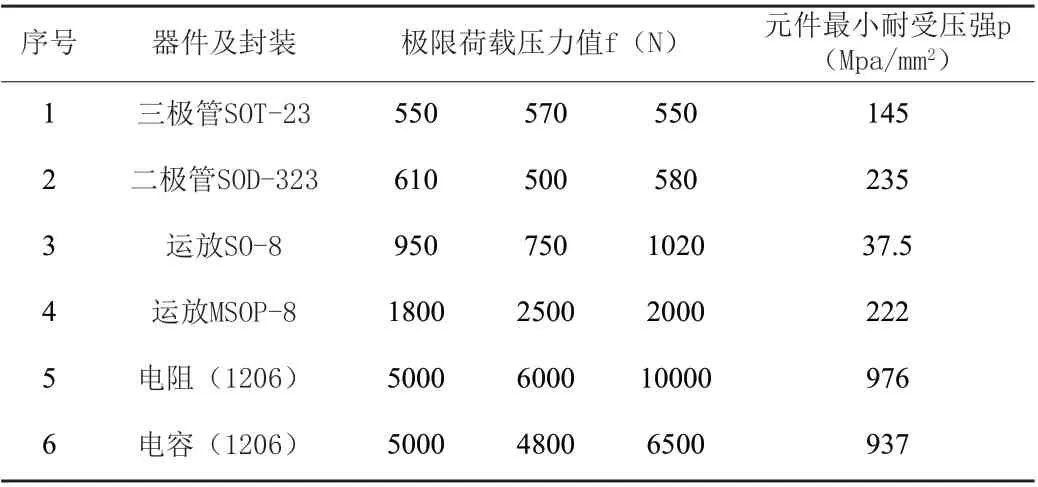

2.2.2 测试结果统计

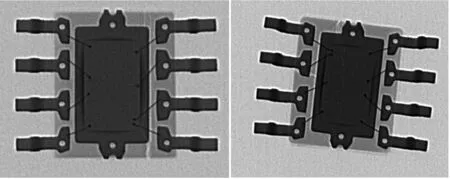

按以上测试方法进行测试,测试图(部分)如图2所示,(a)运放SO-8测试,(b)三极管SOT-23测试,(c)二极管SOD-323测试,(d)运放MSOP-8测试,(e)电阻电容1206测试,并统计最小突变位置荷载压力值见表2所示。

图2 各封装测试示意图

SOT-23、SOD-323电阻/电容1206封装元件完成测试后均为碎裂状态,对测试曲线最小耐受压强所对应的运放SO-8封装芯片,外观观察为整体状态,以X光检测方式进行内部检测,图3所示内部存在直观的裂痕,因此该芯片可判断为物理失效芯片。

图3 内部开裂失效示意图

表2测试结果统计计算

2.3 耐水压测试验证

以取值最小的耐受压强37.5Mpa对应的运放SO-8封装元器件进行水压试验,取3个产家,同类型封装的运放元器件各20个,使用高压水罐进行水压试验,试验设置为10Mpa一个梯度,增加至30Mpa,各梯度保压1个小时,升压至40Mpa保压30min,泄压完成1阶段水压试验,共重复进行3个循环,完成水压试验验证。

水压试验后进行30min50℃烘干,后进行外观检测,全部封装芯片外观均无异常,因此继续使用X光对芯片进行芯片内部探伤检测,各类型芯片内部均未发现异常,包含四家品牌SO-8封装运放芯片均不存在内部物理失效现象。水压后内部状态检测如图4所示。

图4 水压后内部状态检测图

3 工艺设计总结及应用

通过芯片级测试,测试范围内最小耐受压强达到40Mpa,按一倍余量测算可满足水下压力设计指标20Mpa的要求,因此满足大部分水下探测深度需要,就近设计的装配工艺得到验证支撑,可进行下一步模块级试验验证。并且还需要完善各类常用电子元器件封装的极限耐受压强测试,为多类型水下功能模块的设计做数据支撑和选型支撑,以便满足多类型环境使用要求。