西门子PLC与G120C变频器在搅拌机转速控制系统设计中的应用

台州职业技术学院 张安洁 张宝夫

文章设计了一种基于西门子S7-1200 PLC与G120C变频器的搅拌机转速控制系统,利用西门子TP700触摸屏来实现人机交互。该控制系统采用PROFINET PZD通信进行PLC与变频器数据的交换,通过TIA Portal软件进行硬件组态、PLC编程,实现对搅拌机的多段调速控制。通过实施和调试,验证了该系统的设计方法可靠、实用,为工业应用提供了可借鉴性。

PLC是机电与自动化设备中常用的控制器,西门子SIMATIC S7-1200控制器是西门子近几年推出的产品,它实现了模块化、紧凑型的设计,功能强大、灵活度高,可实现最高标准工业通信的通信接口,有强大的集成技术功能,完全适合各种应用。变频器是利用电力半导体器件的通断作用来改变电机工作电源频率的电力控制设备。G120C变频器是西门子新一代通用型变频器,它可通过西门子TIA Portal软件进行组态,从而实现与PLC、触摸屏的以太网通信,广泛应用于现代工业控制系统。

1 控制系统要求

某工业液体搅拌机的转速由三相交流调速电机、西门子G120CPN变频器、西门子S7-1200 PLC控制。电动机铭牌参数如下:额定功率0.1kW、额定频率为50Hz、额定电压380V、额定电流1.12A、额定转速14300r/min。带动搅拌机运行的电机转速控制过程如下:(1)第一阶段以350r/min速度正转,正转10s后以700r/min速度反转6s,再以875r/min速度正转8s后,停止10s;进入第二阶段:电机以1050r/min正转8s,接着以700r/min正转10s,接着以525r/min反转8s,再以350r/min速度反转6s后停止。(2)第二阶段后,电机停止12s,再重新进行上述的速度运行,总共循环3次才停止。PLC外部设置一个启动按钮和一个停止按钮,触摸屏上也设置一个启动按钮和一个停止按钮。按下启动按钮,系统允许启动,电机按照上述的转速自动运行;按下停止按钮,电机停止运行。电机的运行速度可实时显示在触摸屏上。设置电机最大转速为1400r/min,电机从停止到最大转速1400r/min时的加速时间为4s,以上所有的转速时间都包含加减速时间。

2 G120C-PN变频器参数设置

G120C-PN变频器的操作面板BOP可以选择所需参数号、修改参数并调整变频器的设置。参数值的修改在菜单“PARAMS”或“SETUP”中进行。“SETUP”菜单可进行电机的快速调试,有关电机的参数可在这里设置。根据电机的铭牌数据设置变频器的电机参数:额定电压P304=380、额定电流P305=1.12、额定功率=P307、额定转速P311=1430、电机最小转速P1080=0、电机最大转速P1082=1400、加速时间P1120=4、减速时间P1121=4。另外,变频器还需要设置的参数有:参考转速P2000=1400;变频器由现场总线PROFIBUS控制,宏程序P0015=7,PLC与变频器通讯采用标准报文1;参数P0922=1,宏程序P0015设置为7后,此参数会自动设置;转速设定值来源为现场总线,P1000=6。

3 硬件组态与通信配置

3.1 添加设备

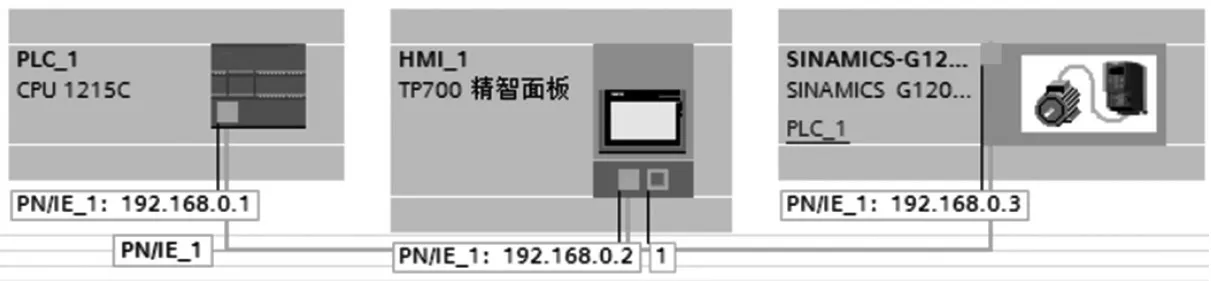

该控制系统的外部接线比较简单,主要就是PLC与按钮的接线、变频器到三相交流电机的接线,这些基本接线可以参考PLC手册和变频器的使用说明书。控制设备的数据通信是通过PROFINET PZD通信来实现,需要进行硬件组态与通信配置。打开TIA Portal V14,创建一个新项目,添加新的设备。PLC选择CPU 1215C DC/DC/DC/中的6ES7 215-1AG40-0XB0型号。HMI触摸屏选择SIMATIC精智面板中7in显示屏TP700 Comfort中6AV2 124-0GC01-0AX0。在项目视图中单击“设备和网络”,选择硬件目录中的SINAMICS G120 CU250S-2 PN Vector V4.7模块。在“网络视图”界面,连接PLC、触摸屏、G120C变频器,完成设备的网络连接,如图1所示。

图1 设备的网络连接

3.2 组态设备名称和分配IP地址

选择CPU,点击“以太网地址”,分配IP地址为192.168.0.1,设置其设备名称为“plc_1”。用类似的方法设置触摸屏与G120C变频器,触摸屏的IP地址为192.168.0.2,设备名称为“hmi_1”。G120C变频器的IP地址为192.168.0.3,设备名称为“sinamics-g120c-pn”。

3.3 组态变频器G120C的报文

在变频器的“设备视图”右边的硬件目录中,将“标准报文1,PZD-2/2”模块拖拽到“设备概览”视图中,如图2所示。在“标准报文1”的“属性”中的“常规”菜单下选择“I/O地址”,确定输入/输出地址,这里采用默认设置,输出地址为QW68、QW70。QW68为控制字,QW70为主设定值,它是PLC发送给变频器的数据。输入地址为IW68、IW70,IW68为状态字,IW70为实际转速,它是变频器发送给PLC的数据。

图2 变频器添加报文

S7-1200 PLC通过PROFINET PZD通讯方式将控制字1(STW1)和主设定值(NSOLL_A)周期性的发送至变频器,变频器将状态字1(ZSW1)和实际转速(NIST_A)发送到S7-1200PLC。有关控制字1的详细定义请参考相关说明书。常用的控制字有:047E(16进制)-OFF1停车,047F(16进制)-正转启动,0C7F(16进制)-反转启动。主设定值:速度设定值要经过标准化,变频器接收十进制有符号整数16384(4000H十六进制)对应于100%的参考转速,可在P2000中设置此参数。完成硬件组态后,可把上述的硬件配置下载到PLC中。

3.4 变频器G120C的配置

G120C实际分配的设备名称要与硬件组态中为G120C分配的设备名称一致。在TIA Portal软件的“项目树”中选择“在线访问”,找到“更新可访问的设备”,并选择“在线并诊断”;选择“命名”,设置G120 PROFINET设备名称“sinamicsg120c-pn”,并点击“分配名称”按钮。变频器G120C实际分配的IP地址要与硬件组态中为G120C分配的IP地址一致。在“在线并诊断”中点击“分配IP地址”,设置G120C的IP地址和子网掩码,点击“分配IP地址”按钮。分配完成后,需重新启动驱动,新配置才生效。

4 软件设计

4.1 确定PLC变量

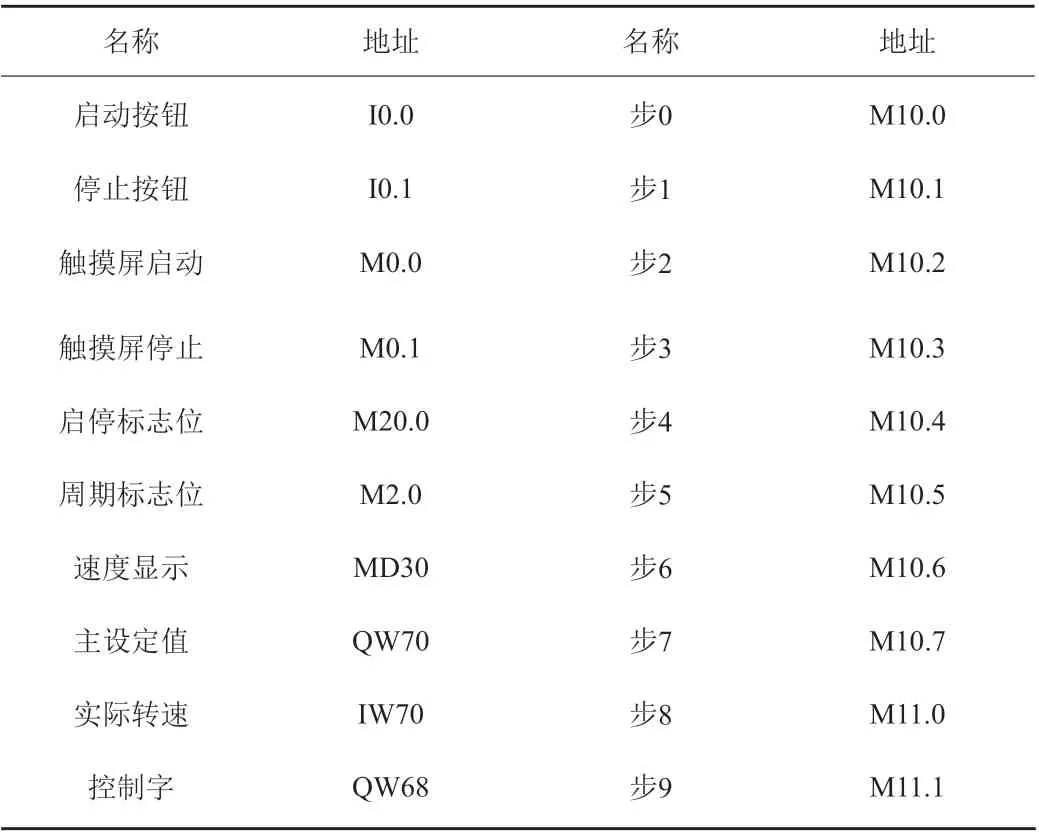

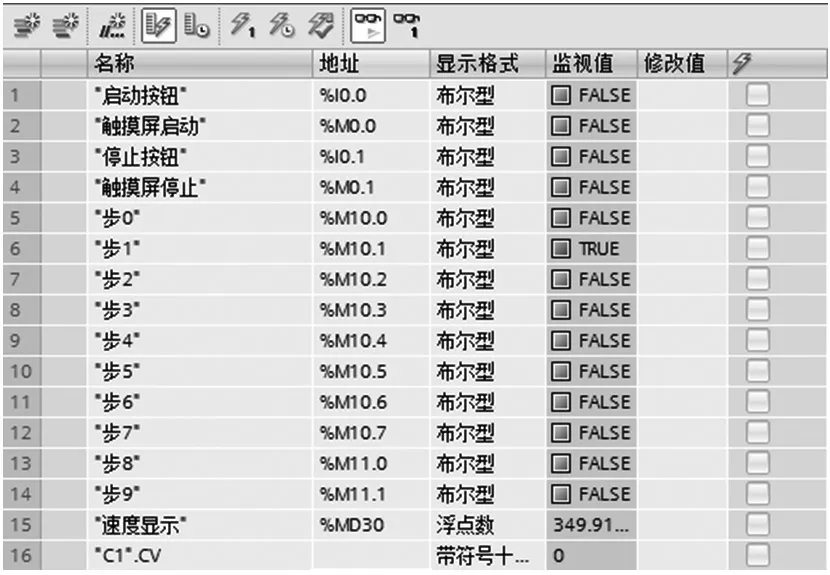

根据控制系统的控制要求,确定本系统的PLC变量如表1所示。

表1 PLC变量表

4.2 工序图与程序设计

PLC程序设计采用顺序控制设计法。根据本系统的工作过程,绘制顺序控制工序图,如图3所示。工序图中的工序:步0~步9,在PLC程序中对应的地址是M10.0~M11.1。步0到步1的转换条件是启动按钮I0.0或触摸屏启动M0.0,其他步的转换条件是定时器T1~T9输出的常开触点接通。工序图可以转换成顺序控制功能图,根据顺序功能图可以高效地设计对应的PLC程序。首次启动变频器复位步1~步9,置位步0,同时将控制字16#047E写入QW68,使变频器处于停止状态,为变频器运行做准备。若按下停止按钮或者运行周期达到次数时也实现同样的功能。按下启动按钮,复位步0,置位步1。在步9接通并延时12s后,给计数器C1计数,计数不到3次,置位步1,复位步9。当步1接通时,开启定时器T1,延时10s后,置位步2,复位步1。步2~步9的动作过程与其类似。当步1接通时,电机运行在一段速度,把16#047F写入QW68,电机正转,转速350r/min是参考转速的转速1400r/min的四分之一,那么对应的十进制是整数16384的四分之一,即4096。当步2接通时,电机运行在二段速度,把16#04CF写入QW68,电机反转,700r/min是参考转速的转速1400r/min的二分之一,那么对应的十进制就是整数16384的二分之一,即8192。把速度数据送入主设定值QW70中,实现变频器对电机的转速控制。根据工序图,步4、步9阶段的变频器处于停止状态,要把16#047FE写入QW68。变频器把实际转速通过IW70送给PLC,PLC把它转换成浮点数类型的转速值,显示在触摸屏上。

图3 顺序控制工序图

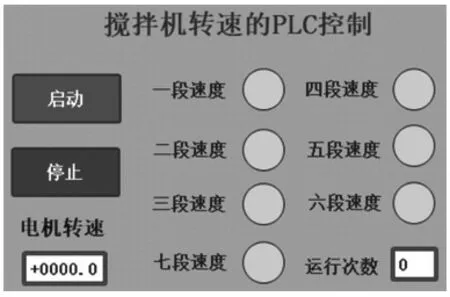

4.3 触摸屏设计

根据控制系统要求,在HMI触摸屏里添加两个按钮,分别关联触摸屏启动M0.0和触摸屏停止M0.1变量。在HMI触摸屏添加一个模式为“输出”类型的“I/O域”,变量关联“速度显示”MD30变量。另外,当电机运行到相应的速度段时,其右边的指示灯亮红色,电机的运行次数也可以显示在触摸屏上。触摸屏的设计界面如图4所示。

图4 触摸屏界面设计

5 系统调试

根据控制系统设计要求,完成控制按钮、PLC、触摸屏及变频器的外部接线,并检查各设备的网路连接。将编辑好的用户程序及设备组态下载到CPU中,与PLC建立好在线连接,打开控制程序,单击程序编辑器工具栏上的“启用/禁用监视”按钮,启动程序状态监视。在项目树中的“监控与强制表”文件夹里添加成一个名为“监控表_1”的新监控表。按下外部启动按钮I0.0或触摸屏启动M0.0,“步1”变量M10.1接通,这时“速度显示”变量显示为第一段速度值,PLC的监控表如图5所示。观察监控表中每个速度段的速度显示、运行次数、变频器及电机的实际运行情况,经调试后,监视结果、电机的转速与系统要求一致,实现本项目的控制功能。

图5 PLC的监控表

结论:本文应用西门子S7-1200 PLC、G120C变频器、HMI触摸屏以及TIA Portal软件设计了搅拌机的转速控制系统,该系统的控制设备都采用网络通信实现数据的交换,大大减少了系统的外部接线。通过系统的硬件组态、程序设计与调试,验证了控制系统的实际运行情况。该控制系统操作简单、维护方便,并具有较高的自动化程度。