点激光在机器人涂胶系统中的应用

杨冬云

(厦门航天思尔特机器人系统股份公司,福建厦门 361000)

0 引言

近几年来,我国轨道交通发展速度比较快,特别是动车、高铁和地铁的建设处于高速发展期,其中动车门和地铁门的需求量同样是处于高增长的状态。各厂家为了提高产量,动车门、地铁门的玻璃粘接生产也由原来的半自动化向自动化转变。在这一转变过程中,各自动化厂家和集成商也提供了一些涂胶系统的解决方案,但是还存在一些问题,如机器人在涂结构胶时出现胶管缠绕,涂胶实际位置与理论位置偏离、难以实现参数化编程等问题。本文详细介绍玻璃粘接过程中的机器人涂胶系统,并对现有方案存在的问题提出改进方法。

1 机器人涂胶系统的主要构成

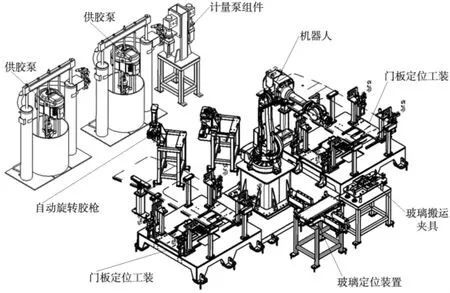

轨道交通门的玻璃粘接主要采用机器人对门板窗框进行涂胶,然后机器人抓取玻璃放到门框内压平。设备主要包含机器人、门板定位工装、玻璃定位装置、玻璃搬运夹具、自动旋转胶枪和供胶系统。机器人由机器人本体和控制柜(硬件及软件)组成,而供胶系统包括供胶泵、计量泵、涂胶阀、电控系统等装备(图1)。

图1 机器人涂胶系统示意

涂胶流程:门板上至门板定位工装→门板工装对门板初定位→机器人带着点激光找寻窗框位置→机器人抓取旋转胶枪对窗框进行涂胶→机器人放置旋转胶枪抓取玻璃搬运夹具→机器人搬运玻璃至窗框位置并将玻璃压平。

1.1 门板定位工装

门板定位工装由4 组固定的支撑柱,用来支撑门板上半部的底面,支撑柱与门板接触的材料一般采用尼龙,可以避免门板在定位过程中表面被破坏。由于门板有直门板和弯门板两种,门板工装需要适应这两类的门板,所以门板的下半部悬出工装外面,且在下方设置了一组高度可调节的支撑柱,防止门板上到工装后发生的倾翻。其中靠近上挡边两组支撑柱,设有限位块,用于门板长度方向的定位。在门板宽度方向的两侧分别设置了两组对中机构和气缸压紧机构,对中机构和气缸压紧机构边成一体。其上料流程为:将门板放置于4 组支撑柱上,对中气缸驱动对中机构,宽度方向夹紧门板,然后压紧气缸动作压住门板,从而实现对门板的粗定位。

1.2 玻璃定位装置

玻璃定位装置中间有4 组支撑柱,支撑柱上面安装有万向球,其长度和宽度方向均安装有滚轮,滚轮包有一层聚氨脂。对中机构采用气缸驱动,通过齿轮齿条传动的形式实现对中功能。

1.3 玻璃搬运夹具

当机器人涂完胶、需要安装玻璃时,机器人通过玻璃搬运夹具将玻璃搬运至窗框位置并将玻璃压平。玻璃搬运夹具主要有6 组真空吸盘等相关零件组件,其核心零件真空吸盘采用Piab提供的材料为HNBR 的平面吸盘,内部夹持结构不仅可防止物体被吸入吸盘而导致变形,而且在提升力平行作用于工件表面时还能增加磨擦力。该吸盘具有出色的稳定性以及微乎其微的固有运动,在工作期间几乎不会发生偏移。

1.4 自动旋转胶枪

(1)自动涂胶枪必须加热,枪体加热保证出胶稳定。入胶端为可以360°旋转的活动体,胶枪转动时胶管不得与胶枪一起转动,胶嘴由机器人外部轴直接驱动旋转,避免涂胶时软管缠绕的问题。每次涂完胶以后,需要将胶枪移至自动刮胶装置处进行自动刮胶,枪口不会留有残胶。

(2)自动涂胶枪附属设备包括胶枪把持器、管线支撑架、相关电缆及管线油杯等。胶管吊架采用两根纵轨和一根横轨结构,带平衡器,以方便胶管移动。

1.5 供胶系统

供胶系统采用齿轮泵的方案,对固定胶枪站胶枪出胶量精确控制,实现出胶全程控温。出胶量精确控制系统(齿轮泵或者定量缸)具备故障报警及自动关断功能。涂胶系统计量阀采用精密电动伺服控制,单位时间体积计量,偏差应控制在胶量的±1%。胶泵配备上桶辊道及胶桶定位块,减少换桶时间。

(1)计量齿轮泵采用交流伺服驱动,确保供胶量稳定,与机器人速度配合,保证胶型质量。伺服系统具有过压、过流、电机缺相、速度超调等保护功能,通过伺服驱动器精确控制伺服电机转速,电机驱动齿轮泵来实现供胶流量的精度,并且流量可以根据机器人涂胶枪的涂胶速度自动调整。计量齿轮泵出入口装有防固化压力表及压力传感器,对供胶及涂胶状况进行实时监控。

(2)加热及温控系统具有8 段温控功能,可以分别对压胶盘、胶缸、3 根输胶高压软管、自动涂胶枪进行分别加热及温控,共有8 段温控(留有1 段温控备用)。加热及温控系统带预加热功能,可根据需要设定提前预热时间。加热及温控系统应能满足冬天(-10 ℃)正常使用的要求,应能将胶快速加热至工艺规定范围(30~40 ℃),最高温度不超过60 ℃。

(3)该涂胶系统的控制器应采用德国西门子S7-200 或相当以上产品,并作为机器人工作站的Profibus-DP(或相当)从站,提供涂胶系统的相关参数数据及交互控制指令,便于现场操作人员进行操作。

2 点激光在机器人涂胶中的应用及验证

2.1 点激光的介绍

点激光采用IL 系列的CMOS 激光位移传感器,是一款高度稳定的传感器。此款传感器自动进行控制,通过识别因目标工件表面状态的变化而产生的CMOS 入光波形的不同,而自动进行最佳的波形处理。类似金属细线以及树脂、橡胶等以往难以检测的工件,也可无调谐地实现稳定检测。其计算功能包含加法模式和减法模式,加法模式用来测量厚度和宽度等,而减法模式用来测量凸距和平行度等。

2.2 点激光应用精度的验证方法

门框的实际尺寸与理论尺寸存在偏差,导致涂胶实际位置与理论位置产生偏离。针对这种情况,提出采用点激光检测窗框的边缘,利用减法的计算功能,计算出位置突变的点,然后根据坐标计算出窗框的实际轨迹位置。下面详细介绍进行点激光寻位精度的验证测试的过程。

(1)验证需要的主要设备与工具:一套ABB 机器人系统,1 套基恩士点激光传感器IL1000+IL300(点激光安装在机器人上)。

(2)验证的目的。采用ABB 机器人+基恩士点激光传感器测试窗框位置、尺寸,通过运算实现参数化编程以及确定窗框的实际轨迹位置。

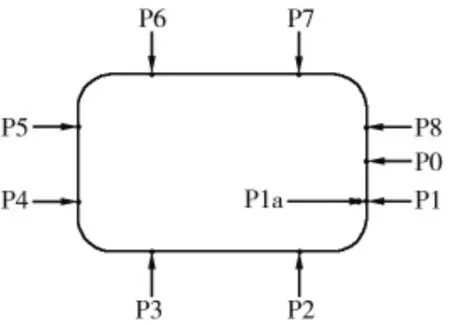

(3)验证的方法。窗框有4 条边,在每条边两端各设定测试点,机器人持点激光传感器检测这8 个点(P1~P8)的突变位置,机器人检测到窗框时生成坐标,通过坐标值计算出窗框实际位置生成机器人路径程序,达到参数化编程效果。

以图2 为例进行说明。假设门板初定位的偏差在10 mm 以内,起始点P1a离P1 的距离需大于10 mm,点激光从点P1a 开始朝点P1 进行检测,当检测到窗框时会产生一个突变值,此时机器人记录P1 的坐标,就是窗框P1 点实际的位置。用同样的方法找出P8的坐标,P1 点和P8 点组成一条直线P1P8,通过计算P1 点和P8点坐标的差值算出P1P8 的距离。按照算直线P1P8 距离的方法,同样算出直线P2P3、P4P5、P6P7 的直线段距离,再根据窗框的R 角就可以在机器人系统得出窗框的实际轨迹(表1)。

图2 激光寻位点分布

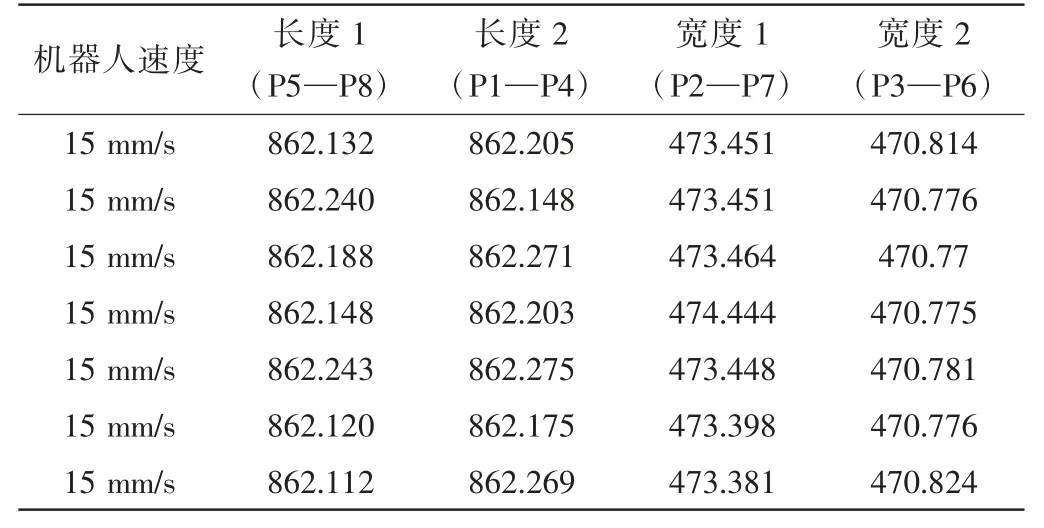

表1 同一窗框在偏差范围内点激光检测的距离mm

从表1 数据可以看出,在同一寻位速度下、同一工件上重复寻位后,计算出来工件的长度值和宽度值误差范围在0.2 mm以内。

3 结束语

本文简述了机器人涂胶系统的主要构成,点激光在窗框精定位验证的方法以及供胶系统的特性。在实际的施工和使用过程可能还存在一些不足,有待将来继续改进和优化。