干湿循环及固化工艺对固化土水稳特性和强度特性的影响

胡海涛, 徐 洁, 景 啸, 阮印辉, 张 立,5

(1.河海大学岩土力学与堤坝工程教育部重点实验室,南京 210098; 2.河海大学岩土工程科学研究所,南京 210098;3.上海市政工程设计研究总院(集团)有限公司,上海 200092; 4.浙江台州市沿海高速公路有限公司,浙江台州 318000;5.江苏省人民医院,南京 210029)

随着社会经济的发展,工程建设日益频繁,因河道疏浚清淤工程大规模开展而产生的废弃淤泥土也越来越多,若不及时处理这些废弃淤泥土,不仅会占用大量土地,而且会影响生态环境[1]. 对废弃淤泥土进行固化后作为路基或地基填料利用,不仅是将废弃淤泥土进行资源化利用的有效途径之一,还可以解决工程挖方弃土外运难与路基填料宕渣需通过开山取石来获取的现实矛盾. 目前,国内外学者对淤泥固化的研究主要集中在固化剂的选择和掺量[2-3]、固化土强度的影响因素和预测[4-5]等方面.

干湿循环是导致路基等基础设施破坏的最主要原因之一[6]. 国内外学者针对干湿循环对固化土试样的影响已开展了一系列深入研究. 张传成和姜清辉[7]研究了石灰固化镉污染高岭土的干湿循环特征,结果表明干湿循环对固化土试样的抗剪强度影响显著,经20 次干湿循环后固化土试样的最大直剪强度降低了95.42%. 卿容秀等[8]研究了固化土试样在干湿循环条件下的持水特性,结果表明在第5次干湿循环后,固化土试样的脱湿曲线基本稳定,不会出现明显的土体结构破坏现象. 汪洪星等[9]通过宏观试验研究发现,干湿循环作用会导致固化土试样的物理力学性能劣化,18次干湿循环后,固化土试样的无侧限抗压强度降低了13%. 孙乐乐等[10]研究发现向膨胀土中加入粉煤灰可有效抑制干湿循环造成的裂隙发展与强度衰减. 刘文化等[11]通过抗剪强度特性试验发现,水泥固化土试样的力学特性受干湿循环过程中由温度引起的水化产物增加和裂缝发展两个因素的共同影响. Roshan等[12]研究了木质素磺酸盐、稳定剂及聚丙烯纤维对黏质砂土耐久性的影响,结果表明干湿循环会使黏质砂土刚度降低,孔隙率增大. 梁仕华等[13]研究了不同干湿循环次数及不同水泥粉煤灰掺量对南沙淤泥土力学性能的影响,结果表明固化土试样的无侧限抗压强度随干湿循环次数的增加呈现先上升后下降的特点. 吴燕开等[14]通过研究发现干湿循环会造成钢渣微粉水泥改良的膨润土的强度损失. Salih等[15]通过扫描电镜(SEM)发现,随着干湿循环次数的增加,脱硫石膏粉煤灰改性赤泥土的孔隙率增大,而其密度和无侧限抗压强度均降低.

需要注意的是,上述研究均是在实验室内制样并进行干湿循环试验的,不能完全准确地反映现场固化土试样的实际情况. 现场固化工艺主要有三种,即厂拌法、路拌法和就地固化法. 目前尚无学者对这三种现场固化工艺固化后的试样进行水稳特性和强度特性研究. 因此,本研究通过试验分析了干湿循环对这三种固化工艺获得的固化土试样的水稳特性及强度特性的影响.

1 试验材料与仪器

1.1 试验用土

本研究依托浙江宁波西洪大桥及接线工程项目,路基全线采用淤泥固化土作为路基填料. 选取云飞路-北环快速路之间的保通道路作为试验段. 原状淤泥土的基本物理性质见表1.

表1 原状淤泥土的基本物理性质Tab.1 Basic physical properties of undisturbed sludge

采用厂拌法、路拌法和就地固化法三种不同固化工艺对淤泥土进行固化,通过钻孔取芯方式取得固化后的原状土试样,如图1所示. 在使用钻孔注水取土时,H1及H2固化土有部分破碎现象,选取保存较完整的试样进行试验研究.

图1 钻孔取土现场获得的固化土试样Fig.1 Solidified soil samples obtained from drilling site

1.2 固化剂及其配比选择

固化剂选用石灰和水泥. 石灰选用三级生石灰,满足《城镇道路工程施工与质量验收规范》(CJJ 1—2008)规定的技术指标. 水泥选用海螺牌普通硅酸盐水泥,强度等级42.5级. 为了提高水泥水化反应,添加矿渣粉. 矿渣粉满足《用于水泥和混凝土中的粒化高炉矿渣粉》(GB/T 18046—2008)中的规定,其等级为S95.

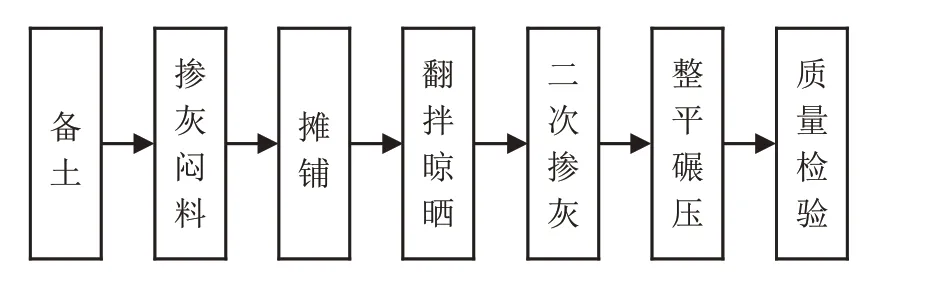

将原状淤泥土运至室内实验室,加入不同配比的固化剂,拌合闷料、破碎后晾晒,然后对击实试验及承载比(CBR)试验的结果进行比较分析,最终确定各固化工艺的最优固化剂配比,结果见表2. 二次掺灰是指将最优配比的固化剂分两次先后掺入.二次掺灰的固化效果更好是因为前期加入石灰可以降低淤泥土的含水率,保证压实性,在后期加入水泥与矿渣粉可以保证水泥的水化反应,提高强度. 齐嘉炜等[16]通过击实试验发现二次掺灰后干密度对固化土试样的含水率影响较小. 现场单靠固化剂来达到快速降低淤泥土含水率的目的比较困难,故结合打堆翻晒的方法来降低其初始含水率.

表2 各固化工艺所用的最优固化剂配比及工艺Tab.2 Optimum curing agent ratio for each solidification process

1.3 试验仪器

本研究采用工程常用的无侧限抗压强度试验测量固化土试样的强度特性. 无侧限抗压强度是试样的单轴抗压强度,是三轴压缩试验的一种特殊情况,即试样在无侧向压力条件下,抵抗轴向应力的极限强度. 试验时,在不加任何侧向压力的情况下对圆柱状试样施加轴向压力,直至试样剪切破坏为止,以试样破坏的轴向压力表示其无侧限抗压强度.

由于现场钻孔取得的固化土试样较大,难以在常规无侧限抗压强度仪(图2)上进行测量,故本研究首先在常规无侧限抗压强度仪的上下端加装铁板以对其进行改进,然后采用改进后的无侧限抗压强度仪对现场钻孔取得的固化土试样进行测量.

图2 常规无侧限抗压强度仪Fig.2 Conventional unconfined compression strength tester

2 试验方案与步骤

为了研究干湿循环对不同固化工艺获得的固化土试样的水稳特性及强度特性的影响,本研究对固化土试样进行了浸水崩解试验及干湿循环后的无侧限抗压强度试验. 试验方案见表3.

表3 试验方案Tab.3 Test program

2.1 固化工艺

本研究采用厂拌法、路拌法和就地固化法三种现场固化工艺对废弃淤泥土进行固化,各固化工艺的具体操作流程如下:

厂拌法:采用二次掺灰,先加生石灰以降低废弃淤泥土的含水率,待废弃淤泥土的含水率降低到最优含水率附近时,再加水泥等固化剂来提高废弃淤泥土的强度. 在固定的拌合工厂进行拌合,土混合料在中心站用强制式拌和机等厂拌设备进行集中拌合,然后将拌合后的灰土堆放闷料5 d,每天翻拌一次,再通过自卸车运料到施工现场,用摊铺机进行摊铺. 然后使用铧犁机进行耕犁翻晒拌合,确保在拌合层底部不留有素土夹层,重复操作至废弃淤泥土的含水率达到最优含水率附近后进行二次掺灰. 整平后进行压实,碾压方式遵循静压-弱振-强振及先快后慢的原则. 最后进行质量检验. 厂拌法的整体流程如图3所示.

图3 厂拌法流程图Fig.3 Flow chart of plant mixing method

路拌法:路拌法根据其拌合方式分为一次掺灰和二次掺灰两种. 本研究采用二次掺灰的方法. 路拌法的操作流程与厂拌法基本相同,两种方法的区别在于闷料地点和拌合设备不同. 路拌法的闷料地点一般在路基旁或废弃淤泥土所在地,采用挖机进行拌合闷料.

就地固化法:外部设置围堰,然后将原状废弃淤泥土放置于围堰内,铺设厚度为1 m,采用就地固化技术[17]对废弃淤泥土进行固化(图4)后,直接压实. 就地固化法的主要流程为:测量放线、设置围堰、铺设淤泥土、就地固化、整形压实及质量检验.

图4 就地固化法Fig.4 In-situ solidification method

2.2 浸水崩解试验

固化土试样的水稳特性是指其遇水时的稳定性及其因抵抗水分侵蚀而产生破坏的能力. 浸水崩解试验是评价固化土试样水稳特性优劣的重要指标. 浸水崩解试验步骤如下:

1)将钻孔取芯获得的原状固化土试样切割成高度为10 cm的试样,并称取其质量.

2)将试样放入水中浸泡,控制水温为(20±1)℃,记录浸水后试样的现象. 若试样在浸水后较短时间内崩解,记录崩解时间并停止试验.

3)浸水28 d后取出试样,观察其崩解情况.

2.3 干湿循环试验

干湿循环试验用于模拟路基填料在自然条件下长期受干湿交替作用的工况. 试验步骤如下:

1)将固化土试样放入温度为(60±1)℃的烘箱中,烘至恒重,称取其干质量.

2)将烘干后的固化土试样放入温度为(20±1)℃的恒温水箱中,恒温水箱中的水面高出固化土试样表面30 mm. 每间隔5 min称取固化土试样的质量,直至其质量保持恒定后取出.

3)将从恒温水箱中取出的固化土试样放置室内晾干30 min,室温保持(20±1)℃,称取其湿质量.

4)再放入(60±1)℃的烘箱中脱湿,模拟现实极端温度,脱湿时间为12 h,称取其干质量.

5)步骤2~4为一次干湿循环,见图5. 继续重复步骤2~4,增加干湿循环次数.

图5 一次干湿循环示意图Fig.5 Schematic diagram of a wetting-drying cycle

6)在干湿循环次数为1、5、10、20次后,分别测量固化土试样的无侧限抗压强度.

3 试验结果与分析

3.1 固化工艺对固化土水稳特性的影响

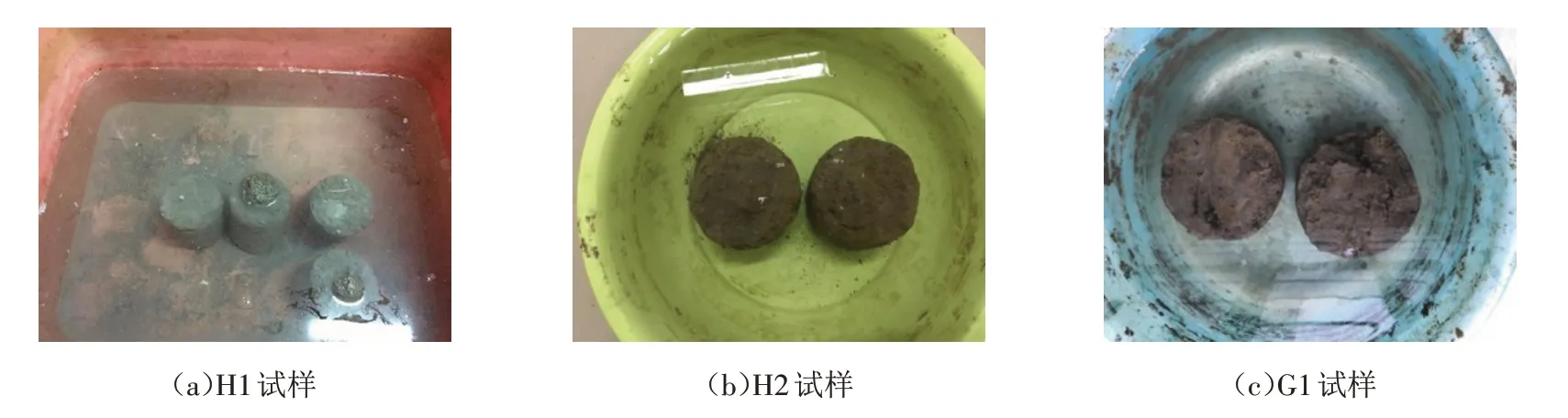

图6是固化土试样浸水28 d后的水稳特性情况. 将三种固化土试样浸泡入水28 d后,三种试样均未泡散,表明三种固化土试样的水稳特性良好. 已有研究[18]表明,在废弃淤泥土中添加水泥固化剂后会发生水化反应,产生的胶结物质会包裹土颗粒并填充颗粒间孔隙,其中对固化土强度贡献最大的是水化硅酸钙(CHS).也有研究[19]表明,在废弃淤泥土中添加石灰固化剂后,一方面会生成新的胶结物质,另一方面,Ca2+离子会置换土颗粒表面吸附的Na+离子,通过降低颗粒水膜的厚度间接加强土颗粒之间的连接. 因此,三种固化土试样浸水后未被泡散是因为废弃淤泥土经固化后,土颗粒的孔隙被填补,颗粒之间的胶结作用增强,可有效地阻止水进入土样内部,而未经固化改性的土样在浸水后,表面会立即出现气泡,接着表面开始剥落直至崩解.

图6 浸水28 d后三种固化土试样的水稳特性情况Fig.6 Water stability of three kinds of solidified soil samples after immersion for 28 days

由于就地固化后的土常用作地基填料,在施工现场可能会处于地下水位之下,故应考虑完全浸水条件下固化土试样强度的变化. 对比G1 试样完全浸水前后的强度可知,G1 试样取芯后的无侧限抗压强度为67.5 kPa,浸水28 d后的无侧限抗压强度为69.7 kPa,强度差别不大,说明G1试样的水稳特性较好.

3.2 干湿循环对固化土质量的影响

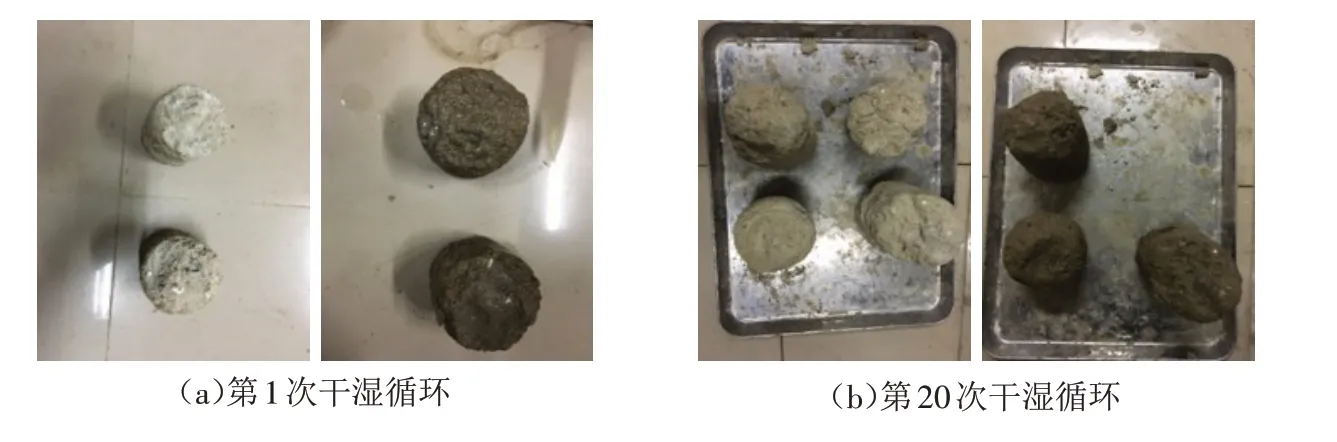

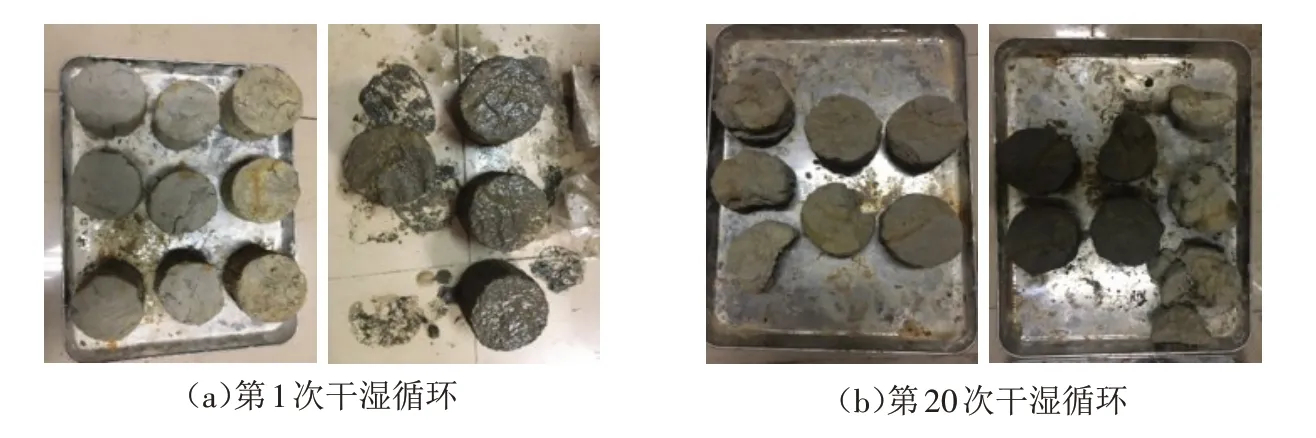

图7~9为干湿循环中三种固化土试样的外观变化. 由图可知,干湿循环20次后,H1试样的外观依然完整,表面几乎无裂缝,而H2试样则出现细微裂缝及少量脱落. G1试样质量损失较大,在第6次干湿循环后G1试样就发生严重脱落,到第10次干湿循环后G1试样已严重破损且无法进入下一次干湿循环.

图7 第1次与第20次干湿循环的H1试样Fig.7 H1 samples of the 1st and 20th wetting-drying cycles

图8 第1次与第20次干湿循环的H2试样Fig.8 H2 samples of the 1st and 20th wetting-drying cycles

图9 第1次与第10次干湿循环的G1试样Fig.9 G1 samples of the 1st and 10th wetting-drying cycles

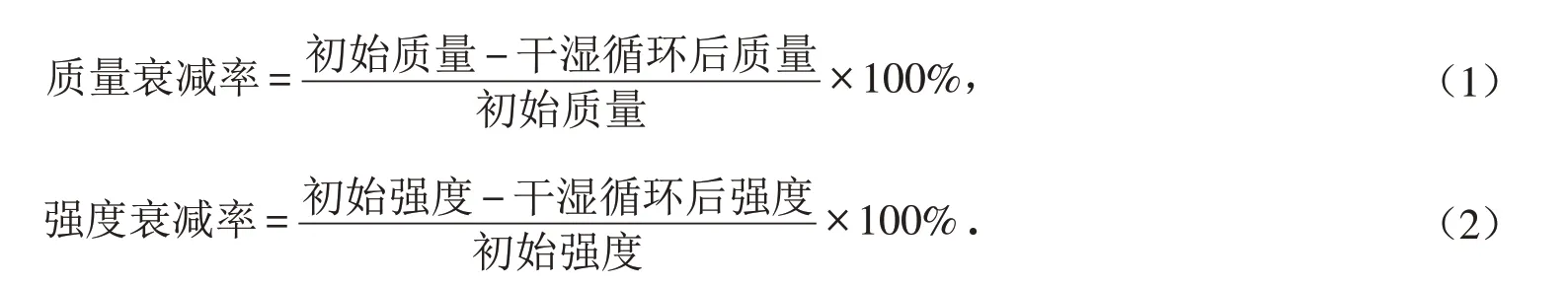

总的来看,随着干湿循环次数的增加,固化土试样的质量均会发生变化,现用质量衰减率与强度衰减率来表示固化土试样的质量与强度衰减程度,其计算公式分别如公式(1)和公式(2)所示.

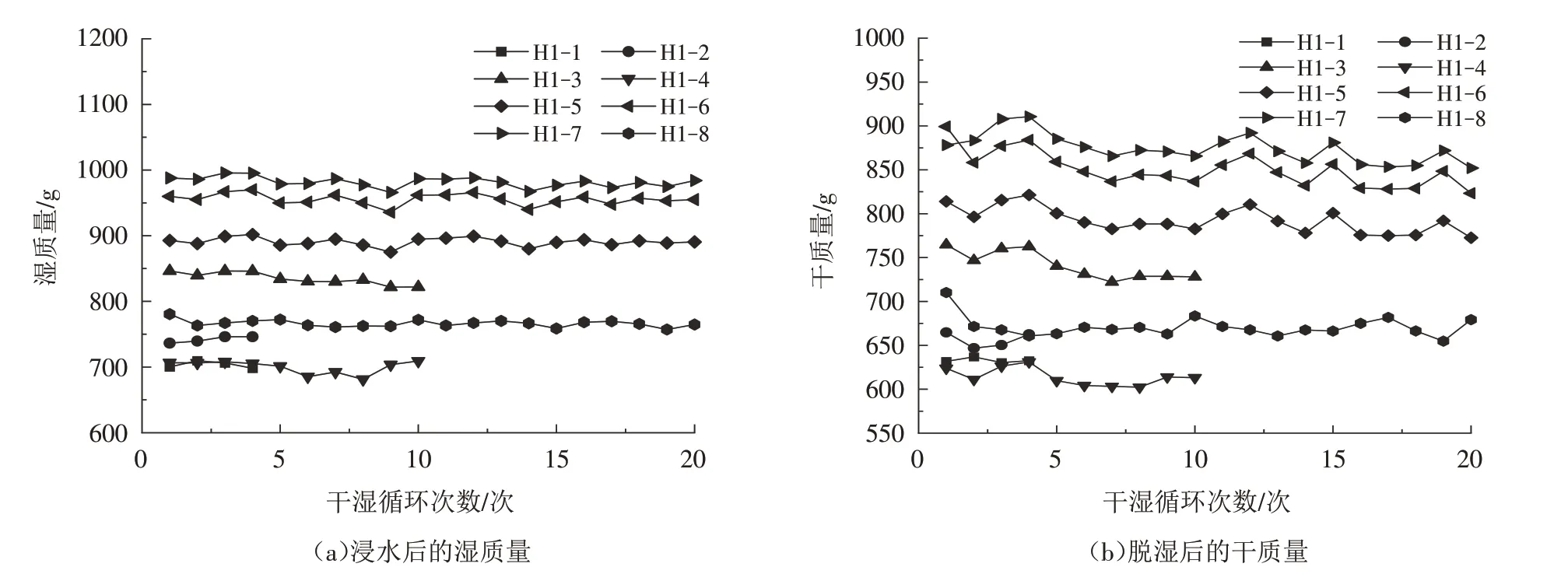

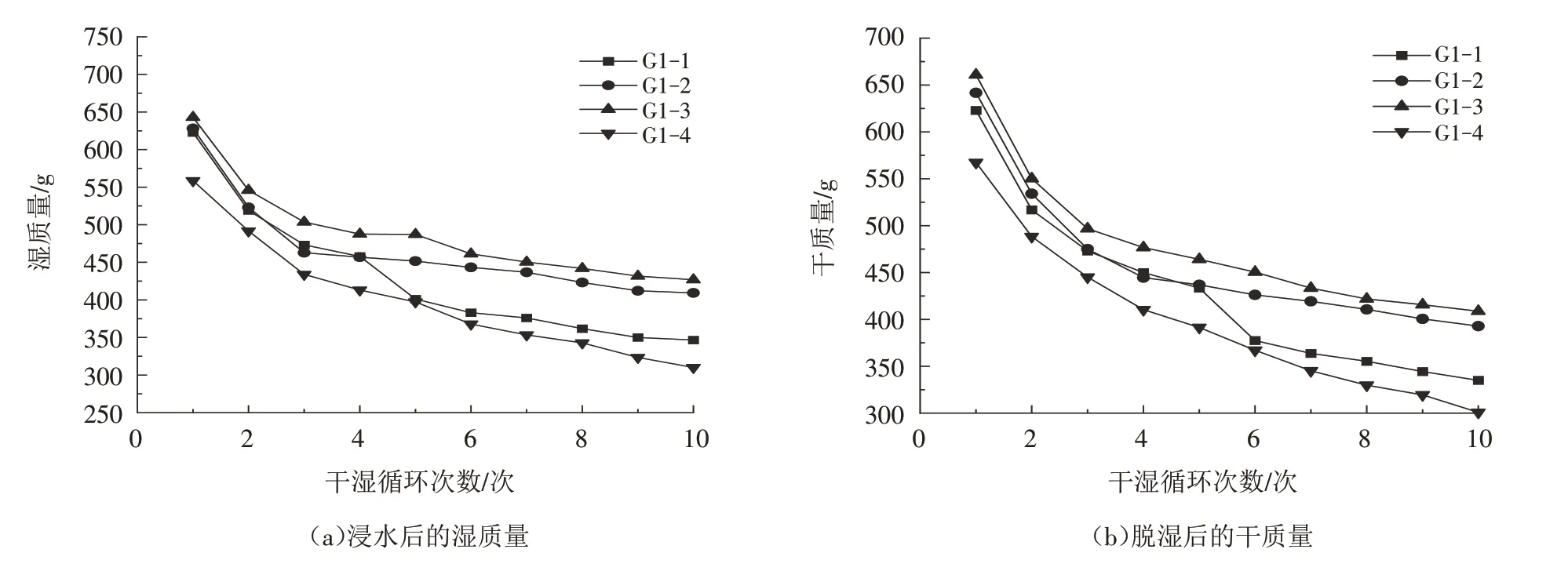

如图10和图11所示,在干湿循环后,H1试样的干、湿质量均变化较小,最大质量衰减率不到10%;H2试样的湿质量在前10次干湿循环中缓慢下降,后10次干湿循环中几乎不变,脱湿后H2试样的干质量受烘箱功率的影响会产生波动,但总体呈略微下降趋势. 如图12所示,干湿循环对G1试样的质量折损影响很大,且随着干湿循环次数的增加,其质量衰减率趋于稳定,最大的质量衰减率为47.0%.

图10 H1试样浸水及脱湿后质量随干湿循环次数的变化Fig.10 Mass variations of H1 samples after immersion and dehumidification with the numbers of wetting-drying cycle

图11 H2试样浸水及脱湿后质量随干湿循环次数的变化Fig.11 Mass variations of H2 samples after immersion and dehumidification with the numbers of wetting-drying cycle

图12 G1试样浸水及脱湿后质量随干湿循环次数的变化Fig.12 Mass variations of G1 samples after immersion and dehumidification with the numbers of wetting-drying cycle

3.3 干湿循环对固化土强度的影响

图13 为H1 和H2 试样的无侧限抗压强度及强度衰减率随干湿循环次数变化的关系图. 由于G1试样受干湿循环影响较大,试样破损严重,故无法对其进行干湿循环后无侧限抗压强度的测量. 如图13所示,H1 试样比H2 试样的初始无侧限抗压强度大约一倍,且随着干湿循环次数的增加,H1试样与H2试样的强度差异越来越大. 干湿循环对H1 试样的无侧限抗压强度影响不大,20 次干湿循环后H1 试样的强度衰减率仅为6%. 干湿循环对H2试样的无侧限抗压强度有较大影响,随着干湿循环次数的增大,H2 试样的无侧限抗压强度持续衰减,第20 次干湿循环后其强度衰减率为39.6%. 相较于路拌法,厂拌法通常采用电脑来精确控制固化剂的配比,且多用摊铺机进行摊铺,所以固化剂的配比精度更高,固化剂的搅拌更均匀,因此通过厂拌法获得的固化土的强度也更高,抗干湿循环能力也更强. 总之,干湿循环后,各固化工艺获得的固化土试样的强度均有所降低,这是因为经干湿循环脱湿后,土颗粒之间的胶结物出现裂隙[11],且干湿循环次数与裂隙面积率呈正相关[20-21],所以固化土试样在浸水后,水会通过裂隙进入固化土试样内部,从而导致固化土试样强度降低.

图13 H1及H2试样无侧限抗压强度随干湿循环次数的变化Fig.13 Variations of unconfined compression strength of H1 and H2 samples with the numbers of wetting-drying cycle

三种固化工艺获得的固化土试样的抗干湿循环能力从高到低依次为:厂拌法试样>路拌法试样>就地固化法试样. 分析原因可能是:就地固化法是对废弃淤泥土进行原位拌合,即将固化剂通过储料系统运送至强力搅拌头前端并对废弃淤泥土进行就地均匀搅拌,这就可能产生固化盲区[17]和固化剂喷洒不均匀的现象,最终导致就地固化法试样的抗干湿循环能力较低,而厂拌法和路拌法则是通过二次掺灰和现场摊铺对废弃淤泥土进行固化的,搅拌均匀性较好,所以通过这两种固化工艺获得的固化土试样的抗干湿循环能力均较好.

综合来看,将废弃淤泥土进行路基填料化利用的最佳现场固化工艺为厂拌法.

4 结论

通过室内浸水崩解试验和干湿循环试验研究了干湿循环对不同固化工艺获得的固化土试样的水稳特性和强度特性的影响,得到如下结论:

1)三种固化工艺获得的固化土试样的水稳特性均较好,浸水28 d后均未发生崩解现象.

2)厂拌法试样经干湿循环后,其强度衰减率及质量衰减率均较小. 随着干湿循环次数的增大,路拌法试样的质量在前期发生折损,后期趋于稳定,最大质量衰减率为15.3%,最大强度衰减率为39.6%. 就地固化法试样在经过10次干湿循环后就发生较多脱落,质量折损严重,最大质量衰减率为47.0%. 三种固化工艺获得的固化土试样的抗干湿循环能力从高到低依次为:厂拌法试样>路拌法试样>就地固化法试样.

3)厂拌法试样的初始无侧限抗压强度比路拌法试样大约一倍,且随着干湿循环次数的增加,厂拌法试样与路拌法试样的强度差异越来越大. 综合来看,将废弃淤泥土进行路基填料化利用的最佳现场固化工艺为厂拌法.