顺酐溶剂吸收装置工艺参数模拟优化与分析

黄益平,孙玉玉*,吴 丹,岳昌海,李凭力

(1.中建安装集团有限公司,南京 210009; 2.天津大学化工学院,天津 300350)

顺丁烯二酸酐(简称顺酐,也称马来酸酐)作为三大有机酸酐之一(醋酐、顺酐和苯酐)[1-2],广泛应用于生产不饱和聚酯树脂、涂料、油漆、油墨、工程塑料、医药、农药、食品、饲料、油品添加剂、造纸和纺织等行业[3-5]。目前国内顺酐生产工艺主要采用氧化工艺+后处理工艺[6],其中后处理工艺及顺酐吸收工艺,根据吸收剂类型不同,分为水吸收和有机溶剂吸收。水吸收法原理简单,但温度控制不当容易生成反丁烯二酸(简称富马酸),易造成设备腐蚀、能耗高和间歇操作系统蒸汽不平衡等问题[7]。溶剂吸收法使用有机溶剂作为吸收剂,大量减少了副产顺酸的生成,顺酐收率较水吸收法显著提高[8-9]。邻苯二甲酸二丁酯(DBP)和邻苯二甲酸二异丁酯(DIBE)因其对顺酐气体溶解度大、对水的溶解度小、沸点高、挥发性较低、稳定性好,可循环使用,是目前工业中常用于吸收顺酐的溶剂[10-11]。DBP作为顺酐吸收溶剂,其价格低,性能稳定,溶剂再生无需碱洗,在国内顺酐生产装置中应用更为广泛[12-13]。

顺酐后处理领域的论文主要集中在装置开车运行问题解决探讨方面,吸收塔相关设计也只停留在概念方面,少量论文研究了吸收塔的操作因素对吸收塔吸收效果的影响,但未见对吸收塔塔釜水含量的影响的报道。吸收塔塔釜水的存在会使顺酐和水反应生成顺丁烯二酸,导致后续装置发生堵塞问题[14-16]。

本研究针对以邻苯二甲酸二丁酯(DBP)为吸收剂的顺酐后处理工艺核心设备吸收塔进行深入研究,综合考察了反应气进料温度、吸收剂用量、反应气中顺酐含量等因素对吸收塔塔顶反应气中顺酐含量和塔釜水含量的影响,确定了顺酐吸收塔适宜的操作参数。

1 现有工业实际状况和分离要求

如图1所示,来自某企业氧化工段的反应气经二级冷却至134 ℃从塔釜进入吸收塔,循环吸收剂从吸收塔塔顶进入,反应气与循环吸收剂在吸收塔中逆流接触。为了提高顺酐吸收效率,吸收塔塔釜部分物料与循环溶剂混合返回至吸收塔,进一步吸收顺酐。塔顶尾气至焚烧炉进行处理,塔釜富含顺酐的吸收剂进入解吸塔进行解吸分离。其中自氧化工段冷却后的反应气顺酐含量为3.24%,所需循环吸收剂用量较大,约为顺酐质量的4.3倍,从而导致进入解吸塔的吸收剂处理量较大,后续吸收剂与顺酐的分离能耗较大。

图1 顺酐吸收塔工艺流程图

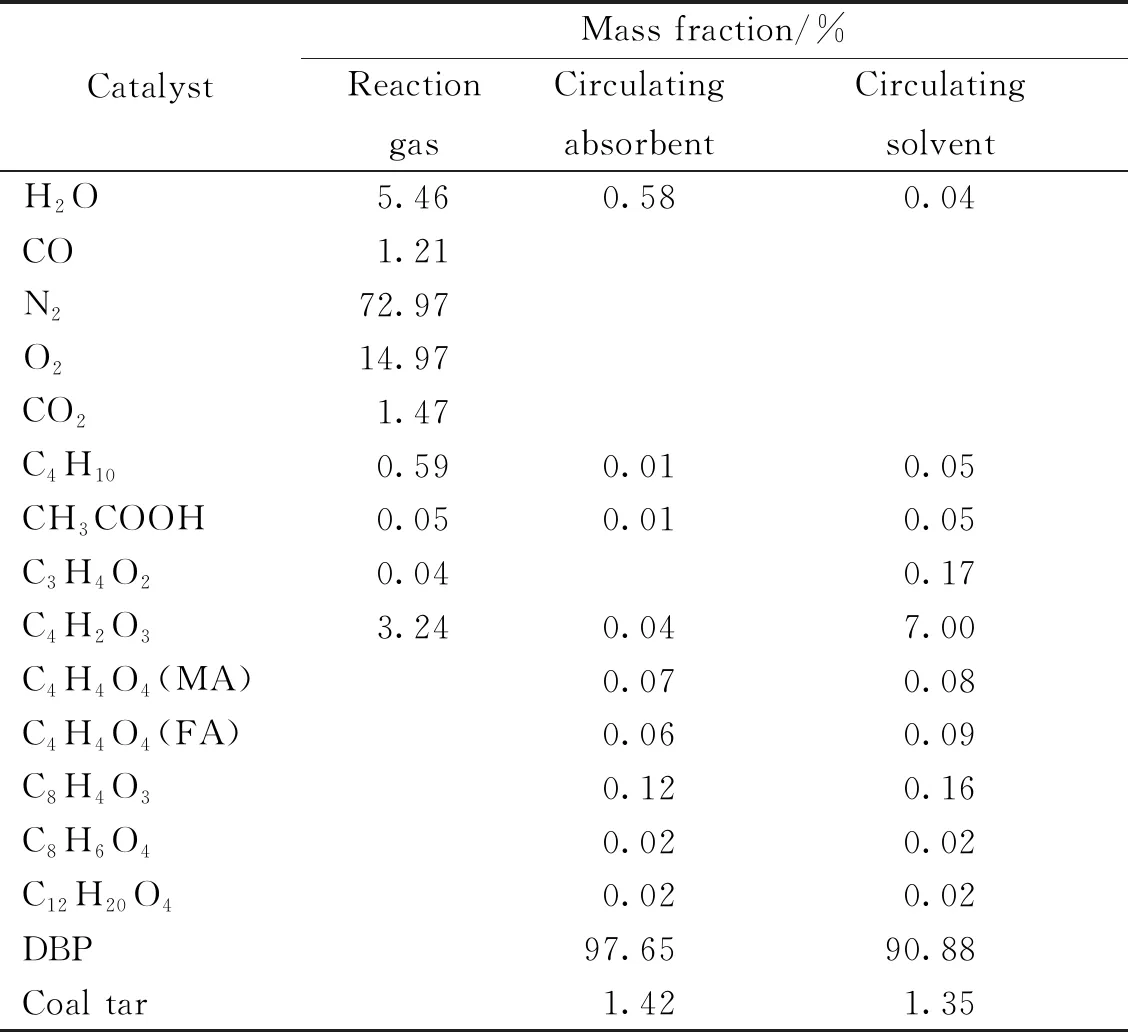

某企业顺酐生产装置现有2万t/a顺酐吸收塔1座,塔板数为25块,其中塔中部循环物料进料板为第17块塔板。工艺参数为实际反应气进料量为81 125 kg·h-1,塔顶操作压力为0.129 MPa,塔压降为0.017 MPa。塔顶循环吸收剂进料和塔中部循环溶剂进料流率分别为11 198和51 370 kg·h-1。反应气、塔顶循环吸收剂、塔中部循环溶剂的组成见表1所示。

表1 吸收塔各进料流股组成

该吸收塔工艺中,水与顺酐在解吸塔中易生成反丁烯二酸,反丁烯二酸熔点很高,达200 ℃以上,温度比吸收解吸及精馏操作温度要低,容易结晶导致设备及系统堵塞,严重则造成减产或停车,因此塔釜中水的含量是一个重要的考察量,同时塔顶顺酐含量也是吸收塔效果的重要考察量,尾气中顺酐含量越高,顺酐损失增加,产品收率就会降低,所以要严格控制尾气中顺酐含量。结合装置实际运行情况,确保塔顶尾气中顺酐含量不高于0.02%,塔釜富顺酐吸收剂中水含量不高于0.2%。

2 吸收塔操作过程模拟与分析

2.1 物性方法选择

本研究采用Aspen Plus化工模拟软件对顺酐溶剂吸收过程进行模拟计算。物性方法的选择对模拟计算结果的准确性有直接的影响,由物系特点及操作条件进行物性方法选择[13]。本研究的吸收体系是极性体系、非电解质,且操作压力小于1 MPa,软件中有关键组分交互作用参数,故热力学方法选用了UNIQUAC方程,该系统部分二元组分缺乏的交互作用参数,采用气液相平衡回归,通过一致性检验获得[17]。同时,该吸收过程含有大量气体,其中N2、O2、CO和CO2需定义为亨利组分。

2.2 基础工况模拟分析

为了验证吸收塔模拟的可靠性,根据实际生产情况,采用与装置相同的工艺条件:塔板数为25块,侧线进料位置为第17块,考虑实际塔板效率,定义第1~16块塔板的板效率为40%,第17~25块塔板的板效率为70%。反应气的进料温度为134 ℃,循环吸收剂的进料温度为58 ℃,经循环溶剂混合后返回吸收剂的侧线物料温度为45 ℃。吸收塔的操作压力、压力降、各股进料流率和组成均与实际一致。分别对该吸收塔进行模拟计算和实际装置关键流股数据采集,结果对比如表2所示。

表2 吸收塔关键流股模拟与装置运行数据对比

由表2可见,在相同的操作工艺条件下,该吸收塔的模拟结果与实际运行数据除塔顶尾气中顺酐含量外,误差均不高于1%,由于塔顶气量很大,塔顶尾气中顺酐的夹带量相对很小,因此相对误差较大,但对顺酐的总体收率而言,误差约0.3%,说明所采用的模型可靠,塔板效率取值合理,选择的物性方法较为合适。同时,由表2可知,此时塔顶尾气中顺酐含量约0.016%,塔釜富含顺酐吸收剂中水含量为0.14%,均低于理论设计值,证明此时装置运行效果良好,但由于进吸收塔的反应气中顺酐含量为3.24%,同比水吸收工艺中吸收塔反应气进料中顺酐含量显著增加,这也导致溶剂吸收过程所需吸收剂用量加大,后续解吸过程的操作负荷增加,解吸过程能耗偏大等问题,装置还有一定的优化空间。

吸收塔的关键操作参数主要有反应气的进料温度、循环吸收剂的用量和水的相对含量等。考虑到吸收塔厂区成套装置连续运行等实际情况受限,决定使用专业模拟软件对吸收塔进行综合考察,分析吸收塔的操作参数对吸收塔的操作影响,进一步优化吸收塔的操作参数。

2.3 影响因素分析

2.3.1 反应气进料温度分析

恒定反应气中顺酐含量3.24%,循环吸收剂用量为反应气中顺酐质量的4.3倍,吸收剂中水含量0.58%,对反应气进料温度进行考察,结果如图2所示。

图2 反应气进料温度对塔顶顺酐和塔釜水含量的影响

由图2可知,随着反应气进料温度升高,塔顶尾气中顺酐含量呈上升趋势,塔釜富油中水含量呈现下降趋势,当温度高于140 ℃,塔顶气相中顺酐含量超过0.02%;当温度低于103 ℃时,塔釜富油中水含量超过0.2%。这表明反应气进料温度的升高,会降低溶剂对顺酐的吸收效果,这与常规的吸收规律一致;同时,反应气进料温度的升高,导致吸收塔塔釜温度升高,从而使塔釜物料中轻组分含量降低,进而塔釜中水含量降低。综上所述,在恒定反应气中顺酐含量3.24%,循环吸收剂用量为反应气中顺酐质量的4.3倍,吸收剂中水含量0.58%时,反应气进料温度合理取值范围在103~140 ℃。

2.3.2 反应气中顺酐含量分析

恒定反应气进料温度为133 ℃,循环吸收剂用量为反应气中顺酐质量的4.3倍,吸收剂中水含量0.58%,对反应气中顺酐含量进行考察,结果如图3所示。

图3 反应气中顺酐含量对塔顶顺酐和塔釜水含量影响

由图3可知,随着反应气中顺酐含量的增加,吸收塔塔顶气相顺酐含量和塔釜富油中水含量均呈现逐渐上升的趋势。在吸收剂用量恒定的情况下,增加反应气中顺酐的含量,会导致塔釜吸收剂中顺酐含量偏高,吸收剂的吸收效果相对降低,导致塔顶尾气中损失的顺酐增大。此外,图3显示反应气中顺酐含量在1.62%~3.88%的变化范围内,塔釜富油中水含量均可低于0.2%,且吸收塔塔顶气相顺酐含量均可低于0.02%。

2.3.3 循环吸收剂用量分析

恒定反应气进料温度133 ℃,反应气中顺酐含量3.24%,吸收剂中水含量0.58%,对循环吸收剂用量进行考察:考察循环吸收剂用量为8 958.4~13 437.6 kg·h-1时,循环吸收剂用量对吸收塔塔顶顺酐和塔釜水含量的影响,具体结果如图4所示。

图4 循环吸收剂用量对塔顶顺酐和塔釜水含量的影响

由图4可知,随着循环吸收剂用量增加,塔顶尾气中顺酐含量和塔釜富含顺酐的吸收剂中的水含量均呈现逐渐降低趋势。因为,增加循环吸收剂的用量,溶剂对顺酐的吸收效果会提高,塔釜中所含顺酐的含量会增加,在恒定顺酐总量的情况下,塔顶损失的顺酐含量降低,塔顶尾气中顺酐含量降低,随着塔釜顺酐含量的增加,塔釜富含顺酐的吸收剂温度逐渐升高,从而该物料中水的含量逐渐降低。因此,为确保塔顶气相中顺酐含量不高于0.02%,塔釜中水含量不高于0.2%,此工况下循环吸收剂用量不得低于9 235 kg·h-1,此时塔釜富顺酐吸收剂中顺酐含量为18.9%,即循环吸收剂用量为反应气中顺酐质量的3.51倍。

2.3.4 循环吸收剂中水含量分析

恒定反应气进料温度为133 ℃,反应气中顺酐含量为3.24%,循环吸收剂用量为反应气中顺酐质量的4.3倍,对吸收剂中水含量进行考察,其具体结果如图5所示。由图5可知,随着循环吸收剂中水含量的变化,塔顶尾气中顺酐含量和塔釜富含顺酐的吸收剂中的水含量变化均不明显,因此,循环吸收剂中水含量对吸收塔的关键指标影响不大,无需优化。

图5 循环吸收剂中水含量对塔顶顺酐和塔釜水含量的影响

2.4 吸收塔操作参数优化

基于2.3节反应气进料温度、反应气中顺酐含量、循环吸收剂用量和循环吸收剂中水含量的变化对塔顶尾气中顺酐含量和塔釜富顺酐吸收剂中水含量影响分析可知,反应气进料温度、反应气中顺酐含量和循环吸收剂用量的变化对塔顶尾气中顺酐含量和塔釜富顺酐吸收剂中水含量影响较大,而吸收剂中水含量的变化对塔顶尾气中顺酐含量和塔釜富顺酐吸收剂中水含量几乎无影响。本节分别考察反应气进料温度和反应气中顺酐含量与循环吸收剂用量变化,对塔顶尾气中顺酐的含量和塔釜富含顺酐的吸收剂中的水含量影响情况。

顺酐反应器出口气相中顺酐的含量基本恒定,在反应气经二级冷却后随着出口温度的进一步降低,反应气中顺酐会部分冷凝,从反应气中分离,降低反应气中顺酐的含量,从而降低后处理工段——吸收塔、解吸塔的操作负荷。

2.4.1 反应气进料温度和循环吸收剂用量综合分析

恒定反应气中顺酐含量3.24%,吸收剂中水含量0.58%,考察反应气进料温度和循环吸收剂用量的对塔顶顺酐含量和塔釜水含量的影响关系,分别如图6中的a和b所示。

图6 反应气进料温度及循环吸收剂用量对塔顶顺酐含量和塔釜水含量的影响

由图6可知,随着反应气进料温度的升高,塔顶顺酐含量逐渐升高,塔釜水含量逐渐降低;随着循环吸收剂用量的升高,塔顶顺酐含量逐渐降低,塔釜水含量逐渐降低。在反应气进料组成恒定的情况下,降低进料温度,有利于降低塔顶和塔釜物料温度,从而降低塔釜水含量,提高塔顶顺酐含量;为了确保塔顶气相中顺酐含量不高于0.02%,则需要增加循环吸收剂用量,将塔顶气相中的顺酐吸收下来,从而满足吸收要求。同时为了降低循环吸收剂用量和后续装置的操作负荷,在反应气中顺酐含量3.24%,反应气的合适进料温度为108~133 ℃,循环吸收剂最适宜用量为9 235 kg·h-1,是反应气中顺酐质量的3.51倍。

2.4.2 反应气顺酐含量和反应气进料温度综合分析

顺酐固定床反应器出口的反应气中顺酐含量基本维持恒定,顺酐的质量分数约为3.24%,常规的反应气冷却至108 ℃,尚未达到顺酐的露点,顺酐无法从反应气中分离,因此反应气中的顺酐含量基本不变。但是为了维持反应气进料温度在108~133 ℃,可以考虑将部分反应气先冷却至顺酐露点以下,再与另一部分反应气混合至合适的进料温度。

在无需外界加热情况下,随着反应气冷却率(冷却的反应气流率与未冷却反应气流率的比值)和冷却温度的变化,反应气中顺酐含量和反应气进料温度会发生变化。在相同反应气冷却率时,冷却温度降低,反应气中顺酐含量和反应气进料温度均逐渐降低;在相同冷却温度时,反应气冷却率越大,反应气中顺酐含量和反应气进料温度也均逐渐降低。

为了确保吸收塔塔顶顺酐和塔釜水含量满足设计要求,图7给出了不同反应气顺酐含量下反应气的最低进料温度变化情况。从图7可知,当反应气冷却率和冷却温度同时变化时,进吸收塔的反应气最低温度也需要变化。恒定反应气冷却率,随着反应气中顺酐含量降低,反应气进料温度也逐渐降低;当反应气冷却率低于0.3时,可满足反应气进料温度为108 ℃。恒定其他条件不变,反应气中顺酐含量越低,顺酐吸收、解吸工段能耗越低。因此,反应气顺酐含量在2.36%时,可满足反应气进料温度为108 ℃,同时后续操作的能耗较低。

2.4.3 合理的操作工况

基于以上分析可知,反应气的合适进料温度为108 ℃,反应气中顺酐合适含量为2.36%,为了确保塔顶尾气中顺酐含量不高于0.02%,塔釜富顺酐吸收剂中水含量不高于0.2%,同时降低吸收解吸工段操作负荷,再次进行吸收剂用量考察,最终得到吸收剂的最适宜用量为反应气中顺酐质量的3.12倍。此时,吸收塔塔内的温度和液相组成分布图分别如图8a)和图8b)所示。

图8 吸收塔内各塔板温度a)、液相组成b)分布

从图8a)可以看出,在第17块板处,塔板温度有明显的下降,因为第17块塔板为吸收塔的侧线进料位置,且侧线进料流股的温度为45 ℃,因此在进入吸收塔时,会导致进料板处温度降低。从图8b)可以看出,在侧线进料板下方,吸收剂DBP的浓度显著降低,溶剂顺酐的浓度显著升高,因此可以说明经补充循环吸收剂后,吸收塔的吸收效果显著增加。同时,可以看出此时吸收塔塔釜液相中水含量仅为0.14%,吸收塔塔顶尾气中顺酐含量0.02%。经以上分析可知,该模拟优化得到的工艺参数与当前工业化装置吸收效果相近,运行效果相当,但该吸收过程所需吸收剂用量降低26.7%。

3 结论

1)基于某企业需求,对顺酐吸收塔的吸收过程分别进行了模拟软件计算和装置运行数据采集对比,研究结果表明模拟值与装置运行数据基本一致,验证了模拟计算的可靠性。

2)研究了反应气进料温度、反应气中顺酐含量、循环吸收剂用量、循环吸收剂中水含量变化对塔顶尾气中顺酐含量和塔釜富顺酐吸收剂中水含量的影响规律,研究结果表明,反应气进料温度、反应气中顺酐含量和循环吸收剂用量的变化对塔顶尾气中顺酐含量和塔釜富顺酐吸收剂中水含量影响较大,而吸收剂中水含量的变化对塔顶尾气中顺酐含量和塔釜富顺酐吸收剂中水含量几乎无影响。

3)对反应气进料温度、反应气中顺酐含量、循环吸收剂用量进行了综合优化分析,结果表明反应气的合适进料温度为108 ℃,反应气中顺酐合适含量为2.36%,循环吸收剂的最适宜用量为反应气中顺酐质量的3.12倍,可确保塔顶尾气中顺酐含量不高于0.02%,塔釜富顺酐吸收剂中水含量不高于0.2%,同时后续解吸装置操作负荷显著降低,为当前该领域装置节能优化提供了参考依据。