装配分解工装基于仿真的优化设计及同步拧紧装置

夏 敏,杜 松

(中国航发南方工业有限公司,湖南 株洲 412002)

1 概述

航空发动机由数万个零部件组装而成,装配时先把零部件组装成若干单元体,比如风扇主单元体、核心机主单元体、低压涡轮主单元体,最终由各单元体组合装配,每个单元体上有多个组件体组成,为验证各单元体的装配工艺性,需进行对单元体上的组件模拟件进行装配验证。以环形管路盘组件的分解为对象,针对其结构特点设计分解工装并设计一种同步拧紧装置,解决传统方法利用一个或多个顶丝螺钉进行分解的装配速度慢、效率低的装配问题。

2 产品结构及工装使用状态

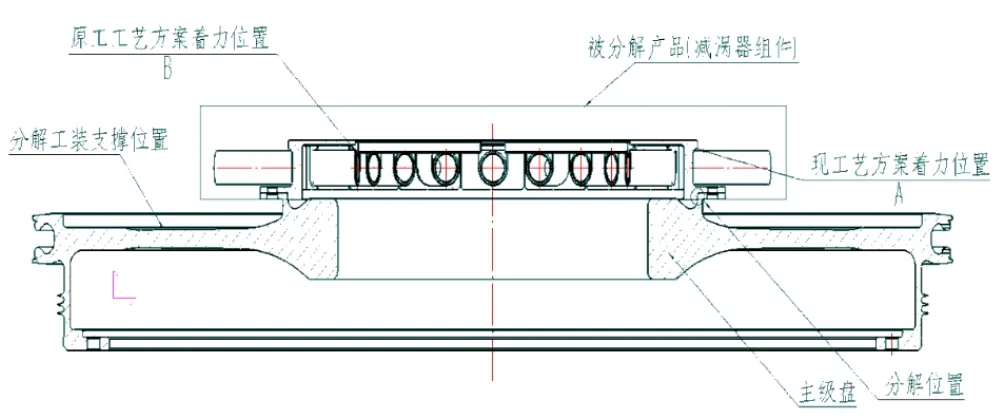

在发动机转子组件试验件装配过程中需要将环形管路盘从主级盘上进行分解,全使用状态如图1所示。

图1 产品及工装使用状态示意图

原工艺方案分析。如图1所示,原装配工装工艺方案将B处设为着力部位,此位置在中心轴内侧,而分解位置在中心轴外侧有悖分解工装的设计原则;由于着力位置区域厚度仅有2.2mm实施分解操作时会导致环形管路盘组件变形。现分解工装将A处设为着力位置,环形管路盘组件着力部位直线段仅0.4,且着力位置沿周有多处环形管路盘障碍物,但着力位置靠近分解位置,工装实现分解可行性高。经上述分析后选择B处作为着力点来实现分解装配。

分解工装采用多个顶丝分离的方法,实现分解环形管路盘组件的功能。但多个顶丝螺钉不能同步施力,装配工需按顺序(1,2…)逐一旋合顶丝螺钉,每个顶丝螺钉向下旋合的圈数无法精确控制,操作时需反复调节顶丝旋合圈数至近似均匀状态,增大操作难度,降低了工作效率。

3 顶丝螺钉的强度校核计算

3.1 分解部位压出力计算

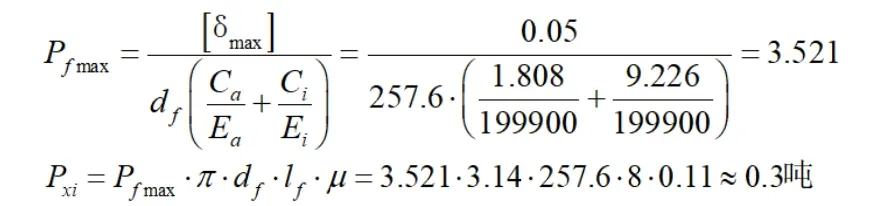

环形管路盘组件与主级盘产品材料为GH4169,组装方式过盈配合,过盈量0.05,压出力Pxe计算如下:

压出力Pxe约为压入力Pxi的1.3-1.5倍,故压出力Pxe=1.50.30.5吨

式中:[δmax]——最大过盈量,mm;df——结合直径,mm;CaCi——包容件和被包容件比值系数;EaEi——包容件和被包容件材料的弹性模量,查表EaEi为199.9GPa;lf——结合高度,mm。

3.2 顶丝螺钉承载力的计算

顶丝螺钉采用梯形螺纹,材料40Cr,单个螺钉承载力如下:

式中:∂s——材料的屈服极限,MPa;

A——梯形螺纹底径截面积,mm2

综上所述,此装配工装设计4个顶丝螺钉所产生的承载力足以克服分解部位的压出力。

4 顶丝螺钉及随形拉钩弹弹塑性仿真

4.1 仿真材料模型的建立

建立有限元模型是有限元分析中的基础环节,具有重要作用,其直接影响着仿真结果的可靠性。有限元模型包括:几何模型、材料、边界条件等。在三维软件中建立顶丝螺钉及仿形拉钩模型,提取有效模具表面建立几何模型,导入有限元软件中,并建立板料几何模型。

4.2 顶丝螺钉仿真分析

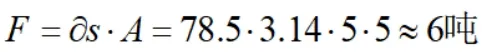

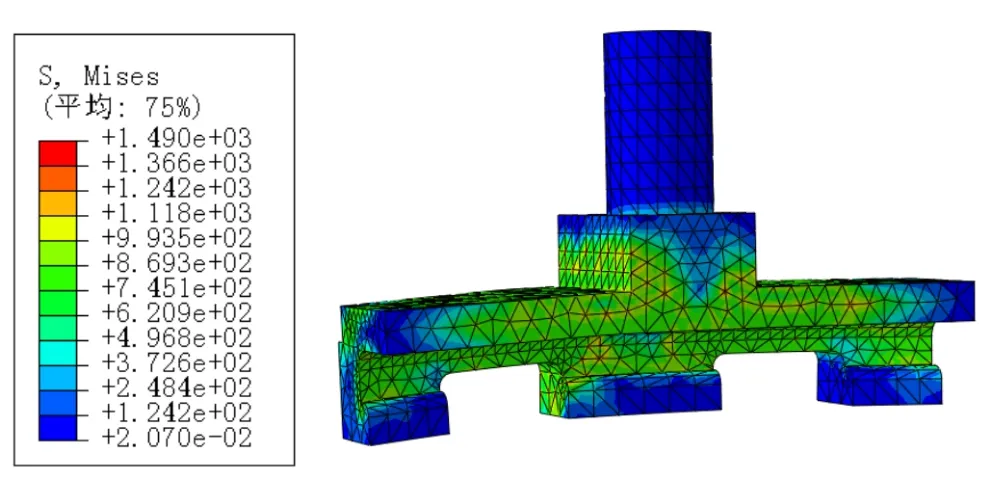

有限元模型中,顶丝螺钉网格采取的单元类型为几何阶次为二次的四面体网络,对于应力集中问题,使用二次单元可以提高应力结果的精度,如图3所示,模型全局网格大小为1.4mm,网格单元划分越细化,得到的应力结果更精确。本文中的顶丝螺钉螺旋部分的有限元计算是未作出螺纹的三维模型而进行的计算,螺旋如作出螺纹,前处理计算工作量大,因此螺纹部位作简化处理,在有限元分析软件中只需要在接触定义中设置跟实际螺纹形状有关联的参数,如螺距、螺栓小径等就可得到足够的精确的分析结果;划分网格后,设置边界条件及1250N/〖mm〗^2的载荷,提交分析后的作业可视化结果如图2所示。

图2 Mises应力变形云图

图3 结构优化前的Mises应力变形云图

由应力变形动图分析结果可见,一个顶丝螺钉的最大Mises应力为555MPa,小于变形材料的屈服强度,因此能够实现工装的分解功能。

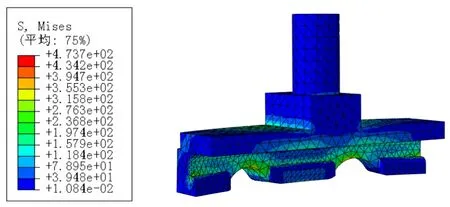

4.3 随形拉钩的仿真分析及结构优化

随形拉钩采取的单元类型为几何阶次为二次的四面体网络,将材料、边界条件、载荷等都直接定义在几何模型上并在应力集中部位进行网络细化,以保证计算精度,节省计算时间。

随形拉钩在有限元分析过程中不断出现错误信息,分析无法完成,经排查分析发现几何部件是由UG模型导入的,导入的模型本身有问题,例如模型中有自由边或很小的边、面、尖角、缝隙等,种子布置得太稀疏,都会导致划分网格失败及分析报错。

在分析过程中,要根据分析结果不断地对几何部件结构进行优化,在进行有限元分析后,发现此结构的最大变形数值已超过材料的屈服应力,无法实现工装的使用功能,因此需对结构不断地进行改进,如图为改进后最终的随形拉钩结构,分析结果证明其最大变形值小于材料的屈服强度,因此4个随形拉钩可以克服0.5t的压出力,可以实现分解装配功能。

图4 结构优化后的Mises应力变形云图

5 同步拧紧装置

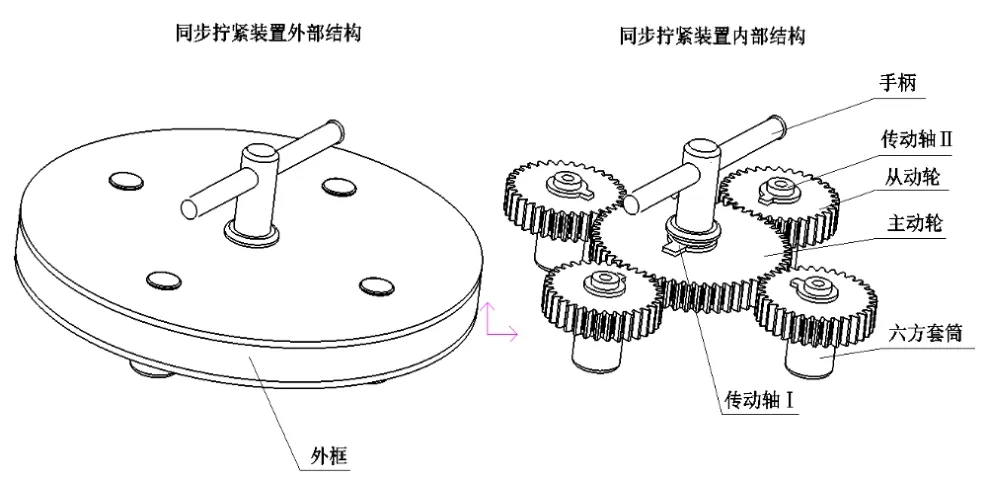

如图5所示,旋转手柄通过传动轴Ⅰ带动主动轮旋转,从而带动4个从动齿轮同步与主动轮啮合运动,经传动轴Ⅱ带动六方套筒实现同步运动。

图5 同步拧紧装置结构示意图

与分解工装配合使用时,将六方套筒套入顶丝螺钉通过上述描述操作实现4处顶丝螺钉同步向下旋合拧紧。

6 结论

利用随形拉钩与环形管路盘组件着力位置型面进行随形贴合紧固,在沿周环形管路盘干涉位置作让开处理,并用锁环锁紧,成功解决了着力位置短小而无法施力的难题。建立分解工装关重件有限元仿真模型,分析了不同结构形式随形拉钩通过对比Mises应力变形云图,最终确定合理结构形式。此装配工装操作方便,使用过程安全可靠,缩短装配时间提高工作效率

同步拧紧装置攻克了利用多个顶丝螺钉分解零部件时不能同步旋合的难题,为此类装配提供成功经验。