加氢站流程和配置技术现状与展望*

顾玲俐,吴一梅,尹立坤,蔺新星,陈建业,邵双全

加氢站流程和配置技术现状与展望*

顾玲俐1,吴一梅2,尹立坤1,蔺新星1,陈建业2,邵双全2†

(1. 中国长江三峡集团有限公司 科学技术研究院,北京 100038;2. 华中科技大学能源与动力工程学院,武汉 430074)

加氢站(HRS)是氢能高效利用的重要环节,是促进燃料电池汽车行业发展的重要基础设施。本文介绍了外供氢加氢站一般系统流程及配置方法;整理了国内外关于系统流程的优化措施,其中包括常规系统的部件(如长管拖车、站侧储罐配置及预冷系统)的配置优化,以及非常规部件的新型系统(如喷射器、涡流管或膨胀机)的集成;最后对未来优化方向进行了展望。

加氢站;加氢流程;配置优化;储罐配置

0 引 言

氢气来源广泛,燃烧产物无污染,有望成为未来的主要能源载体之一。在当前阶段,氢能源主要与燃料电池配合使用,在交通运输业发挥作用。尽管目前氢燃料电池汽车已经商业化,但是进一步推广还需相当数量的加氢站(hydrogen refueling station, HRS)建设。2020年中国汽车工程学会发布了中国《节能与新能源汽车技术路线图2.0》,更新了加氢站建设目标,原先设定2025年和2030年的加氢站数量分别从300座和1 000座提高到1 000座和5 000座[1]。

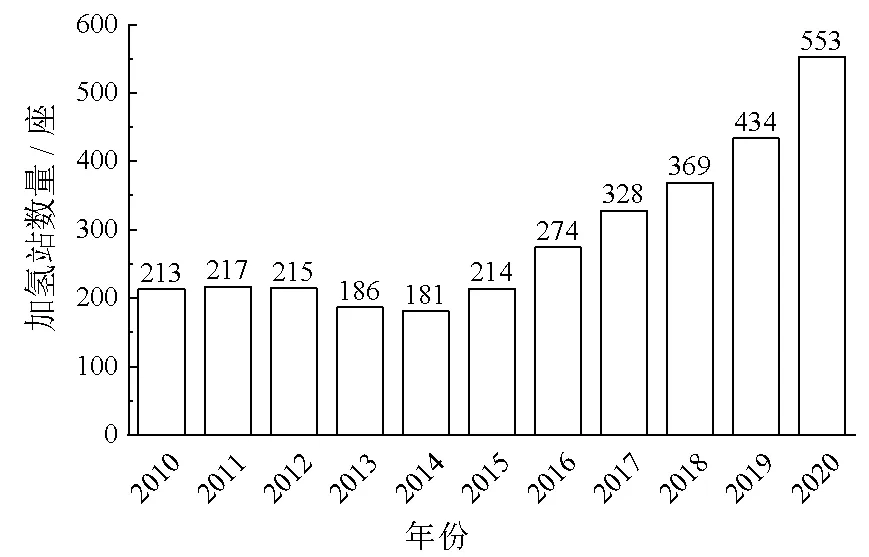

过去几年世界范围内加氢站的数量快速增长,如图1所示。截至2020年底,全球有553座[2]加氢站投入使用,我国也已建成118座,分布在20个省市[3]。尽管全球范围内加氢站数量逐渐增多,但仍处于起步阶段。

加氢站发展的主要制约因素之一是成本高昂,总成本占氢气分配成本的一半以上[4]。加氢站总成本包括建设成本和运营成本。一个加氢站初始投资在1 600万元~ 2 000万元(不包括土地成本),是充电站的3倍以上[5]。运营成本相对较小,但是也不容忽视。目前国内大部分加氢站为撬装示范站[6],其规模小,系统配置简单,运行较粗放,节能和经济性暂时无法保障。

图1 世界加氢站数量发展[2]

通过加氢站系统流程和配置优化,可以最大限度地降低总成本。目前关于加氢站系统配置优化方面的研究相对较少[7-8]。本文分析了外供氢加氢站现有系统流程和配置方法,然后整理了国内外关于系统流程及配置的优化方法,其中包括常规优化方法及新型的加氢流程,最后对未来优化方向进行展望。

1 一般系统流程和配置

在市场初期,外供氢型加氢站使用较多,加注系统一般由以下部分组成:氢气供应源(长管拖车),压缩机,站侧储罐(包括高压储罐、中压储罐等),减压阀,预冷系统及加氢机。当然,除了加注系统,加氢站还包含控制系统和安全等系统,在此不做讨论。

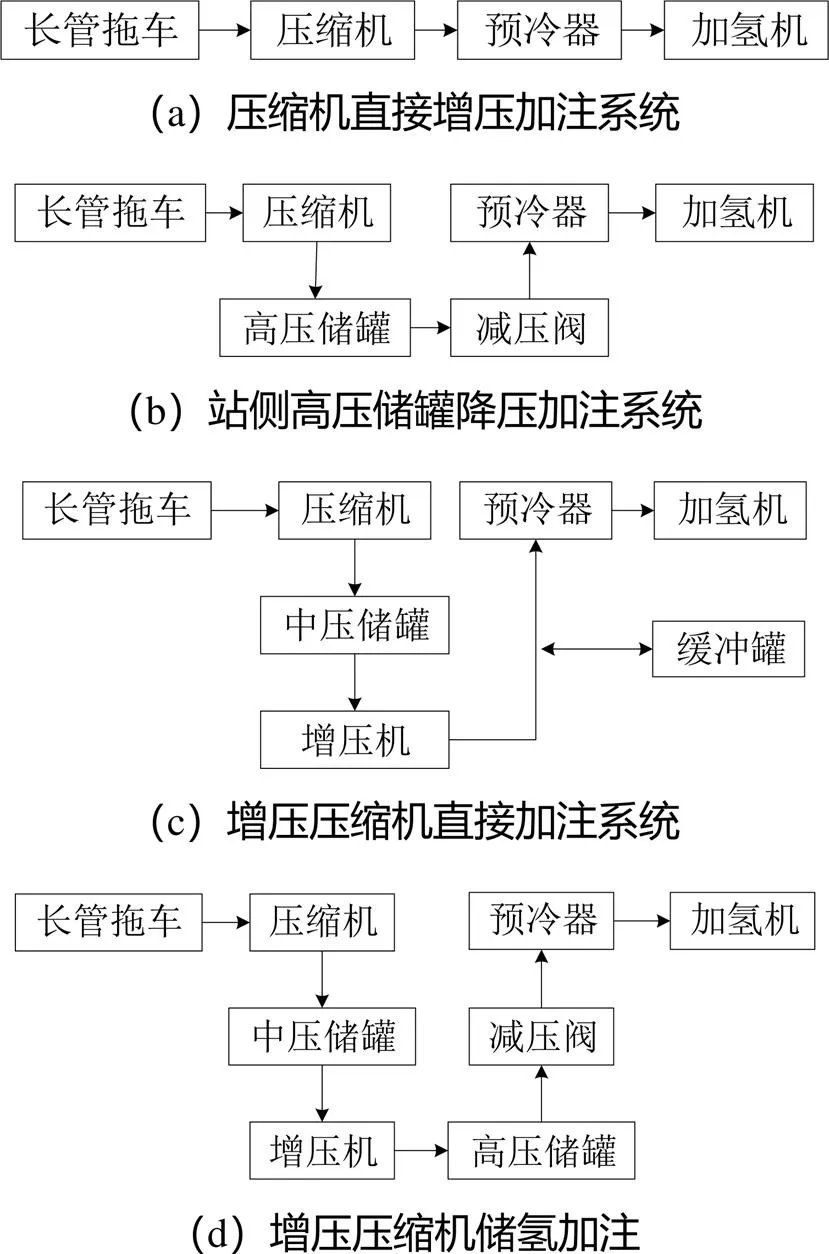

根据加氢站的加注方式不同,产生了不同的系统流程和配置方式,见图2。

压缩机直接增压加注系统(图2a)中不需要站侧储罐,适用范围较小。站侧高压储罐降压加注系统(图2b)中,高压储罐可以是单储罐或者多储罐,后者称为级联储罐,通常使用3 ~ 9级,其中3级应用最为广泛。增压压缩机直接加注系统(图2c)和增压压缩机储氢加注系统(图2d)[9]一般需要两套压缩机,经济性较差,适用于35 MPa和70 MPa共存的加氢站或者改造站[4]。

长管拖车通常将20 MPa[10]左右的氢气运输至加氢站,通过压缩机增压将氢气直接加注到车载气瓶(图2a);或者先压缩至高压,存储在高压储罐(图2b),再降压加注;或者先加压送至中压,再通过增压压缩机进行加注(图2c);或者经过两级压缩分压储存,再降压加注(图2d)。当长管拖车压力降至约5 MPa[11]后,被另一辆长管拖车取代。而在加注过程中,由于压缩热效应等原因,车载气瓶温度急剧上升[12],影响气瓶安全和加注质量,因此加注前一般会采用预冷器对氢气进行降温。

图2 不同类型加注方法

此外,在压缩机排气温度较高时,可能还会在压缩机进出口配置冷却系统。

2 加氢站系统流程和配置优化方法

加氢站设备类型相对较少,已经有大量的研究针对组成部分进行个体性能提升(长管拖车[13-14]、压缩机[15]、站侧储罐[16]、加氢机[17]),在此不再赘述。本文主要关注系统流程改进、参数配置优化及新型技术加入等对加氢站能耗及成本的影响。

2.1 长管拖车

加氢站长管拖车一般采用租用的形式,但是其参数配置和操作策略会影响运营成本。

长管拖车配置必须符合相关标准中关于尺寸及载荷要求,因此其有效载荷受到长管材料和压力制约。国内一般采用20 MPa钢制长管,而国外已经开发出更高的运输压力(50 MPa)[13]的长管。由于长管本身具有压力,REDDI等[18]提出采用长管拖车作为一级加注气源,以减少压缩能耗和高压储罐容积要求,降低成本。为进一步降成本,REDDI等[11]提出长管拖车压力整合技术,即在非高峰期间,用压缩机将氢气从低压长管转移到其他长管,加注时压缩机从较高压力长管进行吸气。吸气压力越高则氢气密度越大,相同质量流量所需压缩机尺寸越小,成本越低。结果显示对于450 kg/d的加氢站,压力整合可节约40%的加氢站成本。为延长长管使用寿命和节约阀门成本,REDDI等[19]进一步提出了两级压力整合技术——将长管拖车内的长管分为两级,只有第2级对第1级进行氢气补充。赵磊[20]进一步研究了不同的长管拖车操作策略、长管级数的影响,最后得出最佳的拖车分级数量为4,最优的拖车操作策略为采用当前压力最高的长管作为高压储罐的补气气源、采用当前压力最低的长管作为长管拖车的自增压气源、并采用当前压力最高的长管对车辆进行加注。

2.2 站侧储罐

压缩机与储罐两个组件相互依赖,在具备较大站侧储罐时,仅需要较小流量的压缩机就可以满足连续的车辆加注需求,反之亦然[18]。压缩机价格昂贵,其成本占了加氢站成本的一半左右[21],站侧储罐系统成本其次。

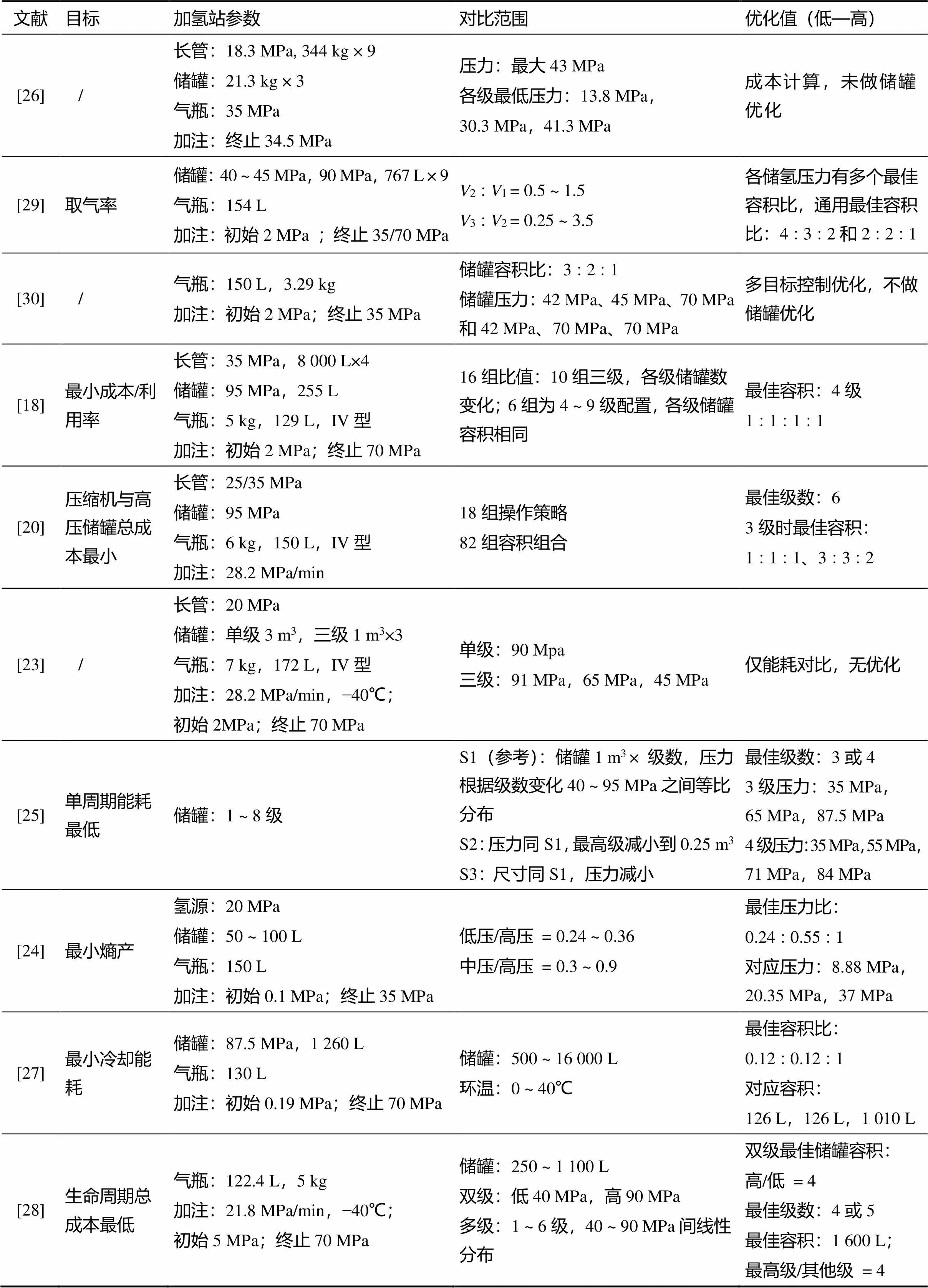

站侧储罐配置方式,如级数、容积和压力,一起决定了站侧储罐氢气储量,不仅影响着压缩机尺寸,还影响着加氢过程取气质量分配和补氢过程的能耗。表1总结了学者们在站侧储罐配置方面的研究。

(1)级数配置。级联储罐级数越多,则储罐切换的次数越多,加注时与车载气瓶的压差越小,熵产越小,但是系统越复杂。

多位学者对单储罐和多储罐加注系统进行㶲[22]、能耗[23]、熵产[24]以及加氢时间等方面的分析,发现级联系统具有㶲破坏小、熵产小及能耗低的优点,但是关于加氢时间影响则说法不一致[24]。

ROTHUIZEN等[25]分析了加氢站的能耗与高压储罐级数的关系。从单级增加到8级储罐时,单个储罐加注周期的能耗指数级递减,每增加一级,节能量也指数级递减。当级数小于3时,增加级数节能显著;而当级数大于5时,节能量不到4%,因此,其认为级联系统的最佳级数为3或4。此外,REDDI等[18]还研究了不同高压储罐数量和级数配置对总成本/氢气利用率的影响。针对相同最高压力及容积的高压储罐,分析了16种不同配置,认为最佳配置为4级,其次是5级。

相比单级系统,级联系统可以降低压缩机功耗和预冷机组能耗[25],但是级数增加会增大系统复杂程度和配套设备(如管道及阀门)成本,储罐级数设置需综合考虑这两方面因素。

(2)容积配置。级联储罐系统容积影响加氢时候节流温升和制冷能耗,同时影响各级取氢质量,从而进一步决定补氢时压缩机能耗。

ELGOWAINY等[26]采用相同配置的级联储罐组(见表1)的情况下,通过扩展组数来满足不同规模加氢站需求,然后对长管拖车、压缩机和级联储罐的总成本进行优化。结果表明,无论加氢站大小,级联储罐最佳总容量比相同,约为平均日需求的15%,而压缩机的最佳小时容量约为加氢站平均小时需求的两倍。TALPACCI等[27]研究了三级级联系统容积对预冷能耗的影响:在500 ~ 2000 L范围内,随着总容积的增大,预冷能耗逐渐增大,随后容积继续增大时预冷能耗趋于饱和,典型总容积为1 260 L,最优容积比为3∶3∶25。ROTHUIZEN等[25]发现,当储罐数小于5时,减小高压级储罐容积节能率约为1% ~ 2.7%。当储罐数大于5时,能耗反而增加,三级级联系统节能效果最好。BLAZQUEZ-DIAZ[28]考虑初始成本和运行成本,研究了储罐容积对生命周期内的成本的影响,在两级储罐系统分析中,最优容积比为1∶4。当选择多级储罐时,最佳的储罐级数为4个或最多5个,最优总容积为1 600 L,最高压力储罐容积是其余储罐容积的4倍。赵磊[20]认为对于三级储气而言,储罐最佳容积比可以是1∶1∶1或3∶3∶2。

可见,尽管不同研究者得出的最优容积比不尽相同,但普遍认为存在最优的容积比。

(3)压力配置。压力配置包括储罐名义压力、最高运行压力、最低运行压力、切换压差等参数。名义压力取决于储罐技术,影响着储罐成本。最高运行压力可以与名义压力相同或不同。最高运行压力、最低运行压力以及切换压差,均会影响运行能耗。

表 1 站侧储罐优化方法

ROTHUIZEN等[25,31]在储罐尺寸不变时,减少各级的较高压级压力,并对比减压前后能耗的变化。降低较高压级压力后,补气时压缩机压比降低,功耗降低,出口温度降低,制冷能耗减少。除了单储罐系统节能量稍小,其他多级(2 ~ 8级)系统节能4% ~ 5%。其认为在站内设置3级或4级时,级联系统优化压力可能是最好的解决方案,3级时,最佳压力为35 MPa、65 MPa、87.5 MPa;4级时各级压力分别为35 MPa、55 MPa、71 MPa、84 MPa。FARZANEH等[24]以熵产最小化为目标,得出最佳工况下,对应各级压力分别为8.88 MPa、20.35 MPa、37 MPa。然而,该研究针对的是固定面积孔口节流系统,并未进行加氢流量调节,这在成熟的加氢站中较为少见。

2.3 预冷系统

加氢站制冷能耗来自压缩机出口冷却和进入车载气瓶前的氢气预冷,其中氢气预冷程度影响加注时间及最终加注状态,受到较多关注。

预冷系统有负荷间歇产生、负荷波动大、氢气温降大的特点。同时,加氢协议要求预冷系统能够快速响应且要保持氢气出口温度稳定。如果预冷系统设计成在极端条件下提供所需的加注参数,会导致很高的设备成本[32]和运营成本。报告显示,在德国运行的加氢站预冷能耗可以超过10 kW∙h/kg H2,对应1美元/kg H2以上的运营成本。在非常低的站利用率下,预冷能耗成本可以高达5美元/kg H2[33]。

PIRAINO等[34]在T20预冷基础上增加二级冷却系统,提供−40℃的预冷温度。加氢时,采用一级冷却提供大部分冷量,二级冷却进行氢气温度精确控制。JENSEN等[35]研究了三种不同的氢气冷却方案:单级冷却、减压阀后两级和减压阀前后各一级。在蒸发温度分别为−5℃和−45℃的双级换热配置下时,减压阀后两级冷却时总成本最低,比单级冷却的成本低45%,而单级冷却占据空间最少。但是文中没有考虑双级制冷系统导致的成本增加。ELGOWAINY等[33]对比了大热容和紧凑型换热器的预冷系统,对于一个200 kg/d的加氢站,最佳制冷系统配置为13 kW制冷机和1 400 kg的换热器,设备总成本为70 000美元。在一个充分利用的加氢站,制冷系统总成本(包括运行)估计为0.5美元/kg H2,其中约2/3为换热器成本。该系统直接利用铝换热器作为热容,导致换热器尺寸较大,成本较高。

2.4 新型加氢流程

上述常规加氢流程很难实现较大的能耗及成本降低,部分研究者希望通过引入新的零部件或提出新型加氢流程来实现较大幅度的改善。

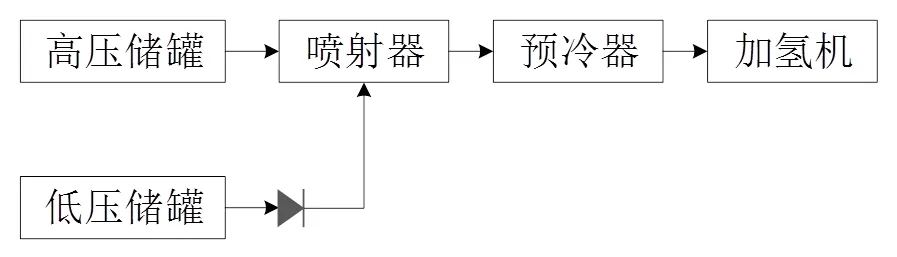

(1)集成喷射器的加氢流程

喷射器可以回收高压流体膨胀过程中损失的部分动能。通过将喷射器集成到加氢系统中,利用高压氢气引射低压氢气,可以实现高压能量的高效利用和膨胀功回收,还可以降低低压储罐的储氢压力(如图3所示)。WEN等[36]采用计算流体动力学方法研究喷射器在不同工况下对氢气的引射效果。在一次流90 MPa、背压36 ~ 48 MPa时,引射比为0.75,从低压储罐引射所占质量可达10%。ROGIÉ等[37]采用遗传算法,对集成喷射器的加氢过程进行全数值优化。结果显示,如果只在背压高于低压罐的情况下开启喷射器,可以增加12%的低压罐充注量,减少6%的加注时间。

图3 集成喷射器的加氢流程

Fig. 3 Hydrogen refueling process integrated with ejector

ROGIÉ等[38]进一步研究级联储罐系统应用喷射器的可行性,并对比了膨胀阀系统、直接加氢(高压引射多级低压)系统和混合加氢(逐级引射)系统。结果表明,相对于膨胀阀系统,混合加氢系统在两个储罐时可使压缩能耗降低6.5%,但随着储罐级数增加,节能效果变差。直接加氢系统可以缩短加氢时间,但是会导致能耗增加。总的说来,喷射器能否节能以及节能程度,与系统配置形式有关。

(2)集成涡流管的加氢流程

涡流管可以将压缩气体分成冷热两股低压气流,具有重量轻、无运动部件等优点。CHEN等[39]提出了两种集成涡流管的加氢流程(如图4)。与传统的蒸汽压缩制冷方式相比,涡流管预冷方式具有较低的设备投资和运行成本。数值计算结果表明,在典型氢气加注工况,涡流管具有能量分离效应,在加氢系统中有应用的潜力。但文章仅在加氢工况下进行了概念验证。

图4 集成涡流管的加氢流程

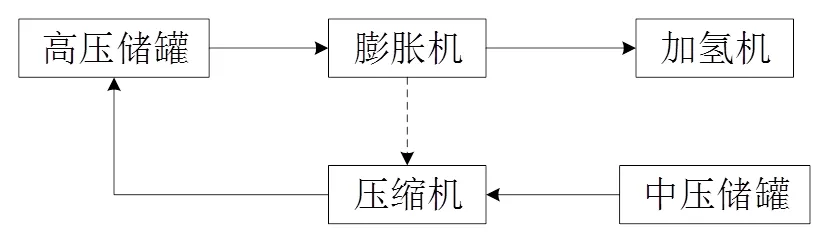

(3)集成膨胀机的加氢流程

鉴于加氢站的预冷能耗大,POST等[40]提出采用涡轮膨胀机来回收膨胀功,进行氢气加压和氢气预冷,见图5。在40℃环境温度下,等熵效率为40%的膨胀机就可将氢气冷却至−40℃。

图5 集成膨胀−压缩机加氢流程1

Fig. 5 Hydrogen refueling process 1 integrated with turbine- compressor

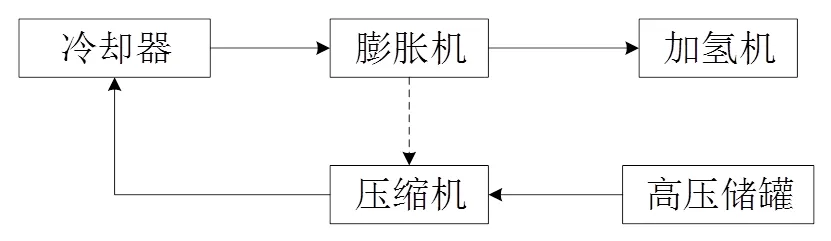

YOSHIDA等[41]进一步研究了小型集成涡轮膨胀机在加氢系统的应用,将膨胀功用于膨胀机入口的压力提升,见图6。在该系统中,压缩机将82 MPa的氢气压缩至104 MPa,然后进入冷却器冷却至10 ~ 20℃。冷却后的氢气进入膨胀机中直接膨胀降温,该系统预冷节能达87%。与现有预冷系统相比,该系统还具有紧凑性高、初始成本和运行成本低、系统可扩展性强的特点。

图6 集成涡轮膨胀机的加氢流程2

Fig. 6 Hydrogen refueling process 2 integrated with turbine- compressor

3 总结与展望

加氢站目前处于发展初期,初始投资和运行能耗相对较高。除了进行部件单体性能优化,系统流程及配置对成本和能耗的影响也非常突出,应加强进一步研究:

(1)长管拖车配置形式及操作策略影响加氢站运行能耗,除了长管单体研究,还需要进行操作策略的探索,以提高氢气利用率;目前长管返回压力较高,除了压缩机优化,还可以考虑通过引射、热管或者蓄热等技术提高氢气利用率。当前长管技术仅适用于发展初期的小型加氢站,随着加氢站等级提高,需要加强其他高效运输方式的研究,如高压低温气氢及液氢等。

(2)储罐−压缩机系统配置参数(级数、容积、压力范围)较多,参数设置范围较大,对设备成本及能耗(包括压缩、预冷)影响较复杂,目前没有获得统一的最优配置结论。实际应用中,可根据具体加氢站设计要求,结合当前技术水平获得合理的参数范围,并且尽量以加氢站整体(包括预冷系统、加氢机等)为对象,采用优化分析方法进行能耗、初始投资的整体优化。

(3)加氢站制冷能耗来自压缩机出口冷却和进入车载气瓶前的氢气预冷。应研究如何减少制冷负荷和提高制冷系统性能来减少制冷能耗,例如:减少压缩机排气温度和减压阀前后温升以减少制冷系统冷却负荷;改进加注方法来提高预冷温度;加强站内热管理,尽可能利用既有冷源如液氢或自然冷源来抵消部分热负荷;尝试采用先进制冷技术来提升制冷性能等。

(4)相对于常规配置优化方法,新型技术的加入可实现更大成本改善,但是新型技术相关研究一般处于初级阶段,并且由于氢气性质特殊,对于新技术可靠性要求更为严格,所以这些技术还需要大量的研究投入。

除了系统及配置的优化,加注协议和运行策略也会影响成本及能耗,也应该引起重视。

[1] 中国汽车工程学会. 节能与新能源汽车技术路线图2.0[M]. 北京: 机械工业出版社, 2020.

[2] H2Stations.org. Statistics: hydrogen infrastructure[EB/OL]. [2021-03-19]. https://www.h2stations.org/statistics/.

[3] 北极星氢能网. 2020年中国累计建成118座加氢站分布在20个省市[EB/OL]. [2021-03-17]. http://chuneng. bjx.com.cn/news/20210106/1127505.shtml.

[4] REDDI K, ELGOWAINY A, RUSTAGI N, et al. Impact of hydrogen refueling configurations and market parameters on the refueling cost of hydrogen[J]. International journal of hydrogen energy, 2017, 42(34): 21855-21865. DOI: 10.1016/j.ijhydene.2017.05.122.

[5] 孔垂颖, 刘双虎, 门峰. 我国加氢站行业发展驱动力分析[J]. 汽车工业研究, 2020(2): 20-23. DOI: 10.3969/ j.issn.1009-847X.2020.02.004.

[6] 潘相敏, 梁阳, 刘京京, 等. 国内外加氢站发展述评及相关建议[J]. 交通与运输, 2020, 36(3): 97-101.

[7] 何广利, 许壮, 董辉, 等. 35MPa/70MPa加氢站运行优化技术分析[J]. 当代化工, 2020, 49(11): 2625-2628. DOI: 10.3969/j.issn.1671-0460.2020.11.058.

[8] 叶召阳. 外供氢加氢站工艺流程及设备研究[J]. 中国资源综合利用, 2020, 38(12): 92-95. DOI: 10.3969/j. issn.1008-9500.2020.12.029.

[9] MAUS S, HAPKE J, RANONG C N, et al. Filling procedure for vehicles with compressed hydrogen tanks[J]. International journal of hydrogen energy, 2008, 33(17): 4612-4621. DOI: 10.1016/j.ijhydene.2008.06.052.

[10] GREENE D L, OGDEN J M, LIN Z H. Challenges in the designing, planning and deployment of hydrogen refueling infrastructure for fuel cell electric vehicles[J]. eTransportation, 2020, 6: 100086. DOI: 10.1016/j.etran. 2020.100086.

[11] ELGOWAINY A, REDDI K, SUTHERLAND E, et al. Tube-trailer consolidation strategy for reducing hydrogen refueling station costs[J]. International journal of hydrogen energy, 2014, 39(35): 20197-20206. DOI: 10.1016/j.ijhydene.2014.10.030.

[12] DICKEN C J B, MÉRIDA W. Measured effects of filling time and initial mass on the temperature distribution within a hydrogen cylinder during refuelling[J]. Journal of power sources, 2007, 165(1): 324-336. DOI: 10.1016/j.jpowsour.2006.11.077.

[13] REDDI K, ELGOWAINY A, RUSTAGI N, et al. Techno-economic analysis of conventional and advanced high-pressure tube trailer configurations for compressed hydrogen gas transportation and refueling[J]. International journal of hydrogen energy, 2018, 43(9): 4428-4438. DOI: 10.1016/j.ijhydene.2018.01.049.

[14] MORADI R, GROTH K M. Hydrogen storage and delivery: review of the state of the art technologies and risk and reliability analysis[J]. International journal of hydrogen energy, 2019, 44(23): 12254-12269. DOI: 10.1016/j.ijhydene.2019.03.041.

[15] SDANGHI G, MARANZANA G, CELZARD A, et al. Review of the current technologies and performances of hydrogen compression for stationary and automotive applications[J]. Renewable and sustainable energy reviews, 2019, 102: 150-170. DOI: 10.1016/j.rser.2018.11.028.

[16] ZHENG J Y, LIU X X, XU P, et al. Development of high pressure gaseous hydrogen storage technologies[J]. International journal of hydrogen energy, 2012, 37(1): 1048-1057. DOI: 10.1016/j.ijhydene.2011.02.125.

[17] 郝加封, 曲伟强, 滕磊军, 等. 加氢站加氢枪特点与技术研发难点[J]. 中国新技术新产品, 2020(3): 35-39. DOI: 10.3969/j.issn.1673-9957.2020.03.018.

[18] REDDI K, ELGOWAINY A, SUTHERLAND E. Hydrogen refueling station compression and storage optimization with tube-trailer deliveries[J]. International journal of hydrogen energy, 2014, 39(33): 19169-19181. DOI: 10.1016/j.ijhydene.2014.09.099.

[19] REDDI K, ELGOWAINY A, RUSTAGI N, et al. Two-tier pressure consolidation operation method for hydrogen refueling station cost reduction[J]. International journal of hydrogen energy, 2018, 43(5): 2919-2929. DOI: 10.1016/j.ijhydene.2017.12.125.

[20] 赵磊. 基于热力学与排队理论的加氢站高压供氢系统优化[D]. 杭州: 浙江大学, 2015.

[21] PARKS G, BOYD R, CORNISH J, et al. Hydrogen station compression, storage, and dispensing technical status and costs[EB/OL]. [2021-02-02]. https://www.hydrogen. energy.gov/pdfs/58564.pdf.

[22] HOSSEINI M, DINCER I, NATERER G F, et al. Thermodynamic analysis of filling compressed gaseous hydrogen storage tanks[J]. International journal of hydrogenenergy, 2012, 37(6): 5063-5071. DOI: 10.1016/j.ijhydene. 2011.12.047.

[23] ROTHUIZEN E, MÉRIDA W, ROKNI M, et al. Optimization of hydrogen vehicle refueling via dynamic simulation[J]. International journal of hydrogen energy, 2013, 38(11): 4221-4231. DOI: 10.1016/j.ijhydene.2013. 01.161.

[24] FARZANEH-GORD M, DEYMI-DASHTEBAYAZ M, RAHBARI H R, et al. Effects of storage types and conditions on compressed hydrogen fuelling stations performance[J]. International journal of hydrogen energy, 2012, 37(4): 3500-3509. DOI: 10.1016/j.ijhydene.2011. 11.017.

[25] ROTHUIZEN E, ROKNI M. Optimization of the overall energy consumption in cascade fueling stations for hydrogen vehicles[J]. International journal of hydrogen energy, 2014, 39(1): 582-592. DOI: 10.1016/j.ijhydene.2013.10.066.

[26] ELGOWAINY A, MINTZ M, KELLY B, et al. Optimization of compression and storage requirements at hydrogen refueling stations[C]//ASME 2008 Pressure Vessels and Piping Conference. Chicago: ASME, 2008: 131-136.

[27] TALPACCI E, REUSS M, GRUBE T, et al. Effect of cascade storage system topology on the cooling energy consumption in fueling stations for hydrogen vehicles[J]. International journal of hydrogen energy, 2018, 43(12): 6256-6265. DOI: 10.1016/j.ijhydene.2018.02.030.

[28] BLAZQUEZ-DIAZ C. Techno-economic modelling and analysis of hydrogen fuelling stations[J]. International journal of hydrogen energy, 2019, 44(2): 495-510. DOI: 10.1016/j.ijhydene.2018.11.001.

[29] 冯慧聪, 周伟, 马建新. 加氢站高压储氢瓶分级方法[J]. 太阳能学报, 2010, 31(3): 401-406.

[30] ZHENG J Y, YE J J, YANG J, et al. An optimized control method for a high utilization ratio and fast filling speed in hydrogen refueling stations[J]. International journal of hydrogen energy, 2010, 35(7): 3011-3017. DOI: 10.1016/ j.ijhydene.2009.07.001.

[31] ROTHUIZEN E D. Hydrogen fuelling stations: a thermodynamic analysis of fuelling hydrogen vehicles for personal transportation[D]. Copenhagen: Technical University of Denmark, 2013.

[32] BOURGEOIS T, AMMOURI F, BARALDI D, et al. The temperature evolution in compressed gas filling processes: a review[J]. International journal of hydrogen energy, 2018, 43(4): 2268-2292. DOI: 10.1016/j.ijhydene.2017.11.068.

[33] ELGOWAINY A, REDDI K, LEE D Y, et al. Techno- economic and thermodynamic analysis of pre-cooling systems at gaseous hydrogen refueling stations[J]. International journal of hydrogen energy, 2017, 42(49): 29067-29079. DOI: 10.1016/j.ijhydene.2017.09.087.

[34] PIRAINO F, BLEKHMAN D, DRAY M, et al. Empirically verified analysis of dual pre-cooling system for hydrogen refuelling station[J]. Renewable energy, 2021, 163: 1612-1625. DOI: 10.1016/j.renene.2020.10.004.

[35] JENSEN J K, ROTHUIZEN E D, MARKUSSEN W B. Exergoeconomic optimization of coaxial tube evaporators for cooling of high pressure gaseous hydrogen during vehicle fuelling[J]. Energy conversion and management, 2014, 85: 740-749. DOI: 10.1016/j.enconman.2014.02.023.

[36] WEN C, ROGIE B, KÆRN M R, et al. A first study of the potential of integrating an ejector in hydrogen fuelling stations for fuelling high pressure hydrogen vehicles[J]. Applied energy, 2020, 260: 113958. DOI: 10.1016/j.apenergy.2019.113958.

[37] ROGIÉ B, KÆRN M R, WEN C, et al. Numerical optimization of a novel gas-gas ejector for fuelling of hydrogen vehicles[J]. International journal of hydrogen energy, 2020, 45(41): 21905-21919. DOI: 10.1016/j. ijhydene.2020.05.169.

[38] ROGIÉ B, WEN C, KÆRN M R, et al. Optimisation of the fuelling of hydrogen vehicles using cascade systems and ejectors[J]. International journal of hydrogen energy, 2021,46(14): 9567-9579. DOI: 10.1016/j.ijhydene.2020.12.098.

[39] CHEN J Y, GAO X X, SHAO S Q, et al. Numerical investigation of the vortex tube performance in novel precooling methods in the hydrogen fueling station[J]. International journal of hydrogen energy, 2021, 46(7): 5548-5555. DOI: 10.1016/j.ijhydene.2020.11.070.

[40] POST M B, LEIGHTON D. Turboexpander: alternative fueling concept for fuel cell electric vehicle fast fill[EB/OL]. [2021-03-17]. https://www.hydrogen.energy. gov/pdfs/review19/h2039_post_2019_p.pdf.

[41] YOSHIDA J, MATSUO E, TAKATA Y, et al. Thermodynamic analysis of high pressure hydrogen gas refueling system with turbo-expanders[J]. Mechanical engineering journal, 2019, 6(3): 18-388. DOI: 10.1299/ mej.18-00388.

Status and Prospect of Process and Configuration Technology for Hydrogen Refueling Station

GU Ling-li1, WU Yi-mei2, YIN Li-kun1, LIN Xin-xing1, CHEN Jian-ye2, SHAO Shuang-quan2

(1. Institute of Science and Technology, China Three Gorges Corporation, Beijing 100038, China;2. School of Energy and Power Engineering, Huazhong University of Science and Technology, Wuhan 430074, China)

Hydrogen refueling station (HRS) is a key link toward the efficient utilization of hydrogen energy, and an important infrastructure promoting the development of the fuel cell vehicle industry. In this paper, the general process and configuration of the off-site HRS were introduced. The research status on the optimization methods was reviewed, which includes conventional optimization approaches (configuration optimization on tube-trailer, station-side storage system, and pre-cooling system) and novel systems integrated with unconventional components (ejector, vortex, and expander). At last, future research directions were prospected.

hydrogen refueling station; hydrogen refueling process; configuration optimization; tank configuration

2095-560X(2021)05-0418-08

TK91

A

10.3969/j.issn.2095-560X.2021.05.008

顾玲俐(1990-),女,博士,主要从事加氢站流程优化及关键技术研究。

邵双全(1975-),男,博士,教授,主要从事高效热湿环境控制理论及在舒适性空调、食品保质贮运加工全程冷链、电子产品及数据中心冷却等方面应用的关键技术研究。

收稿日期:2021-05-21

2021-06-16

中国长江三峡集团有限公司科研项目(202103002)

邵双全,E-mail:shaoshq@hust.edu.cn