真空回流焊的技术特点

陈盛 谢志东

(青岛智动精工有限公司 山东省青岛市 266510)

1 焊接空洞产生的原因

(1)贴片器件在回流焊接过程中,由于在熔融的焊料冷却凝固时,焊料中产生的气体没有逃逸出去,而被“冻结”下来形成空洞,研究表明:焊膏中的助焊剂等成分是空洞形成最主要影响因素,其次是焊膏合金和金属粉末的颗粒尺寸选择,另外,元器件封装形式、焊盘设计、PCB 焊盘表面处理方式、网板开孔方式、回流曲线设置等都有关联。

(2)易受空洞影响的产品:散热组件(影响散热效果)、功率组件(影响功率传输)BGA/BTC 组件(影响焊接强度)等三类产品易受空洞影响。

2 焊接空洞的危害

2.1 空洞对产品影响

空洞会使焊点的机械强度下降、热阻增大,会影响焊点的导热和导电性能,从而降低器件的可靠性。研究表明:电子产品失效约有 60% 的原因是由温度升高造成的,并且器件的失效率随温度的升高呈指数趋势增长,温度每升高 10℃,器件的失效率将提高一倍。

2.2 行业标准

在 IPC-A-610、IPC7095、IPC7093 等规范中,对于 BGA、BTC 类封装器件的焊点空洞进行了详细描述,规定空洞率标准≤ 30%,而其它情况均没有明确标准,需要制造厂家与客户协商确定;对于大功率器件的接地焊盘,一些高可靠性产品的用户对空洞率的要求往往<10%,甚至更低。

3 解决空洞的方案

3.1 工艺方面

采用低空洞率焊膏、优化 PCB 焊盘设计、采用点阵式网板开孔、在氮气环境下焊接、使用预成型焊片,等等,但效果并不理想,特别是对大面积接地焊盘,很难将空洞率稳定控制在 10% 以下。

3.2 设备方面

真空焊接工艺可以稳定实现 5% 以下的空洞率,是解决空洞率问题非常有效的手段;但真空气相焊技术,由于工艺原理与设备结构的原因,不适合大批量生产;而近年来真空回流焊技术逐渐成熟。

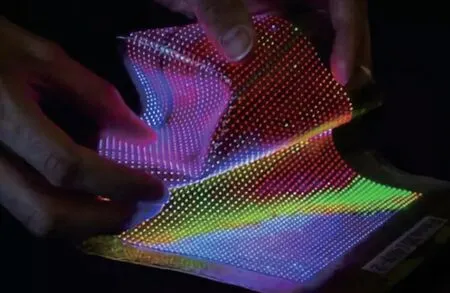

研究表明:在真空率<20mbar 下,能有效减少气泡的产生,可实现<5%空洞率的期望目标。如图1 所示。

图1

4 真空回流焊接

真空/可控气氛共晶炉焊接在真空环境下对产品进行高质量的焊接,在焊接过程中通入还原性系统(N2、甲酸、N2H2、H2),用以保护产品焊端和焊料不被氧化,减小了焊接的空洞率。

4.1 应用

(1)采用红外辐射加热原理,具有温度均匀一致、超低温安全焊接、无温差、无过热、工艺参数可靠稳定、无需复杂工艺试验、环保成本运行低等特点,且其热容量大,PCB 表面温差极小,且满足多品种、小批量、高可靠焊接需要,因此,在欧美广泛成熟应用于航空、航天、军工电子、汽车电子、医疗等领域。

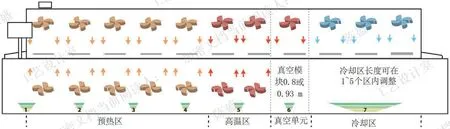

(2)近几年来,随着LED 行业的细分以及发展,特别是UV LED、Mini-LED 等在显示领域的应用,面对微米级的芯片封装,每张PCB 上数万个焊点,平整度、散热、可靠性等都面对巨大工艺挑战,目前很多厂商在P0.9、 P0.6 等产品上尝试验证采用真空回流焊接,并使空洞率控制到2%以内,以提升交付产品可靠性。如图2 所示。

图2

随着电子产品的PCB 板不断朝小型化方向发展,消除或者减少焊接材料的空洞和氧

化成为回流焊技术的必备条件,但传统的回流焊技术很难保证,特别是在减少焊盘或元件管脚氧化,降低空洞率等方面,这使真空回流焊接成为高焊接质量的工艺选择的重要原因之一。

真空回流焊接技术的工艺参数,相对于传统回流焊接,在温度、链速、风速等参数基础上,增加了四个真空参数:真空度、抽真空时间、真空保持时间、常压充气时间,其中,还可通过阶梯式分段抽真空,逐步降低大气压,以防止器件受到真空冲击引起熔融态的焊点发生异常 , 同时防止焊料在熔融状态时,内部气泡与真空腔体之间压差变化太快太大而导致炸锡现象,从而使得器件周围有锡珠问题。如图3 所示。

图3

设备主流品牌及实现方式:真空回流炉是在传统回流炉的基础上,增加了一个真空

腔体,位于高温回流区的末段。目前行业主流的真空回流炉品牌有 SMT 和 Rehm,两家的设备结构存在不同,其中 SMT 采用的是三段可以拼接分体结构,Rehm 采用的是一体结构。

设备结构:三段结构拼接而成(以SMT 为例);

第一段为预热回流模组,一般分为 6-8 温区;

第二段为真空区,分为两个区;

第三段为冷却区,分为 2-5 个区。如图4 所示。

图4

随着真空回流焊接技术部不断成熟,目前真空回流焊表现出如下有点:

(1)焊点可靠性高。焊接过程是在汽相层中完成,100%的惰性气氛环境可最大限度地消除焊接材料中的气泡、杂质等空隙以及焊点氧化。

(2)加热均匀。消除焊接过程中的受热不均匀会导致焊接“阴影现象”,特别是隐蔽部位的焊点温度均匀一致性。

(3)操作技能要求低。操作更加简单,较传统的焊接技术而言,只需短时间学习就能掌握。

(4)生产成本低。

1.能减少能源的消耗,且无需压缩气体和保护性气体。

2.内置的回收系统,降低的汽相液的损耗。

3.独有的维护传送系统使其具有低的日常维护费用。

4.2 环保

使用的新型环保型汽相液,不会破坏臭氧层,其封闭的环境,确保对人体有害的废气污染物的零排放。

5 真空回流焊接温度曲线特点及焊接对比

5.1 炉温曲线测量方式

在焊接过程中,PCB 板需在真空区停留10 ~30 s,故真空回流的测温过程与传统回流炉存在差异。设备软件中设有专用测温模式,当该模式启动后,测温板到达真空区时,链条整体停止运转,真空腔的上盖并不会下降(避免压住测温仪、测温线),真空泵也不会启动,测温板停留时间达到真空参数设定的累计时间后,链条恢复运转,从而完成模拟测试回流曲线。

5.2 回流时间延长

PCB 板在真空区需停留进行真空焊接处理(约30s),后才能继续传输至冷却段,因此回流时间将较普通回流焊要长,TAL 时间将达到 100 秒左右,对回流时间敏感的元器件会存在风险,需工艺设计时规避。

5.3 三段式链条传输轨道

如图5 所示,真空回流炉的传输链条分为三段,分别是回流段、真空段、冷却段,一般情况下设定三段轨道链速一致,在开启真空焊接功能后,冷却段链速可以单独设定,从而出现前后传输段 PCB 板的速度不同的情况,此时炉温曲线的回流参数会改变,同时也会影响冷却斜率以及产品出炉温度。真空回流焊接与非真空回流焊接对比如图6 所示。

图5

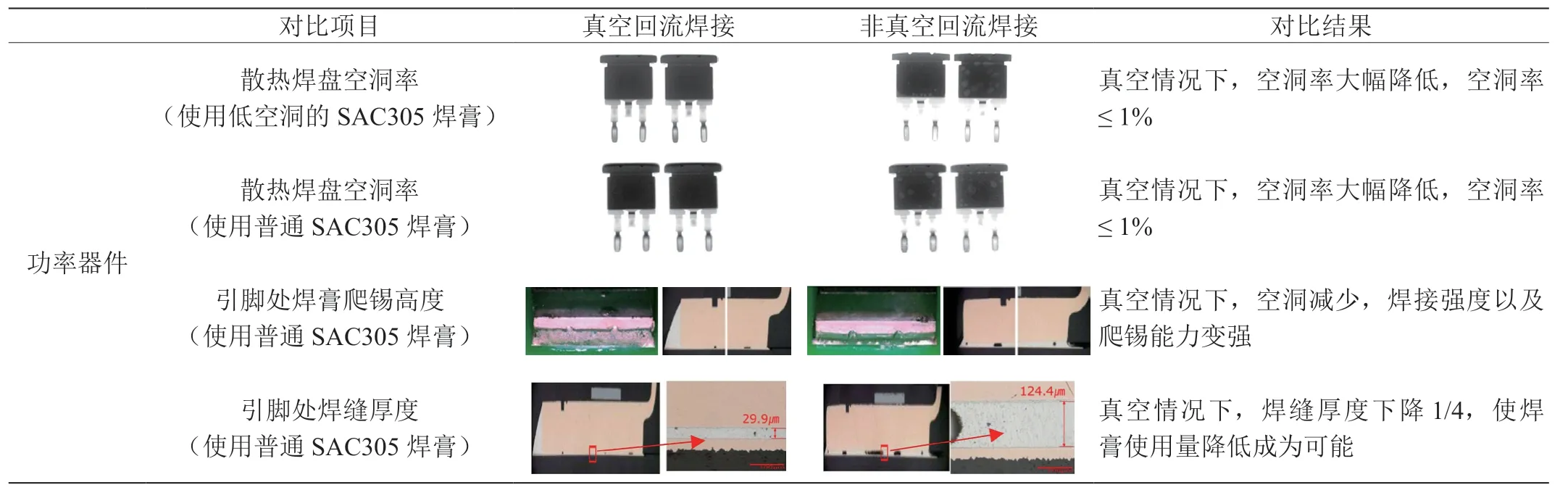

图6:真空回流焊接与非真空回流焊接对比

6 真空回流焊接应用的风险点

6.1 器件封装失效风险

对大多元器件来说是可以耐受,但,对内部带空腔的非气密性元器件(如下某QFN 的5 个样品模拟),腔体中的空气在高温下受热膨胀,与真空环境叠加后,器件内外压力差较普通回流焊更大,且当环境温度>Tg,材料的 CTE 会显著增大,机械强度会急剧下降,在材料本身的热应力与内外部的空气压力下,会导致封装开裂。

6.2 回流时间超限

真空回流焊的回流时间比普通回流焊更长(一般≥ 80s,甚至≥100s),对 TAL 规格参数较短的器件,会超出其的规格范围,从而有导致器件损坏的风险。

6.3 焊点风险

(1)对 BTC 类器件,器件焊点的 Stand-off 高度有明显降低,导致焊锡向四周延展,从而产生焊点桥连的风险,因此,必要时需要对部分焊盘的网板开孔进行适当缩小。

(2)对BGA 类 器件,当 BGA 球的 pitch ≤ 0.4mm,使用真空制程,易产生焊点桥连现象,故对细间距BGA 时不建议真空制程,如需,应适当缩小网板开口来降低桥连的风险,但要满足开孔面积比要求。

(3)对于大面积接地焊盘,因空洞的大幅减少,焊锡覆盖率同样下降,需适当扩大接地焊盘开孔面积。

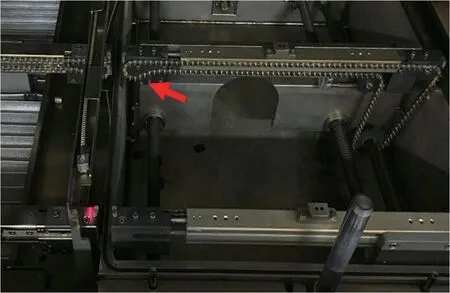

6.4 设备风险

(1)设备风险主要来自于三段式的传输链条系统,以及真空腔体。由于真空段链条与前后段链条之间存在间隙(约20 ~30mm,而链条的回转半径约15mm,当 PCB 经过间隙时,链条与 PCB 的接触边存在 50 ~60mm 的空白),对于PCB 尺寸<100mm 的电路板,存在卡板、 PCB 震动等几率,造成器件移位、反面元件掉落、甚至 BGA 焊球短路等缺陷,需使用治具过炉来降低风险。

(2)真空区的运动部件较多,长期处于高温工作(≥ 250℃),真空区域的设备维护与保养要求应严格执行,特别是链条系统、传感器、密封圈等,均应在良好状态下工作,否则会影响真空参数的精确控制,或者发生卡板、传输故障等问题。

6.5 操作风险

真空回流炉在生产过程中,PCB 会在真空区停留一段时间,而此时,前段预热区的链条还在持续传输,因此要严格保证电路板进炉的间隔距离,虽然设备本身会通过 SMEMA 接口控制进板轨道的信号连接,而实际生产中,操作员有时采用手工推板的方式进炉,若板与板之间的距离<设备设定的最小间隔,则会在真空区发生“撞板”、卡板事故,造成不必要的损失。如图7 所示。

图7