车身翼子板冲压工艺造型设计研究(下)

文/田卓华,田新峰·北汽福田汽车股份有限公司

刘国鑫·中航西飞民用飞机有限责任公司

曹翔宇·北汽福田奥铃汽车厂

《车身翼子板冲压工艺造型设计研究》(上)见《锻造与冲压》2021 年第18 期

翼子板工艺面优化设计

针对上述五大危害,如何采取措施消除?

过拉延设计

与保险杠匹配的棱线R 角,一般为R3mm,不足以支持拉延。拉延造型设计扩大到R5mm ~R6mm,侧立面扩张2.0 ~2.5mm,后工序整形到产品R3mm,如图6 所示,翼子板头部拉延工艺设计(翼子板头部截面图,来源于图5(a)中的A-A 截面),图6(a)所示为翼子板头部拉延工艺设计,图6(b)所示为翼子板棱线过拉延局部放大。

图6 翼子板头部拉延工艺设计

可展面易于流动

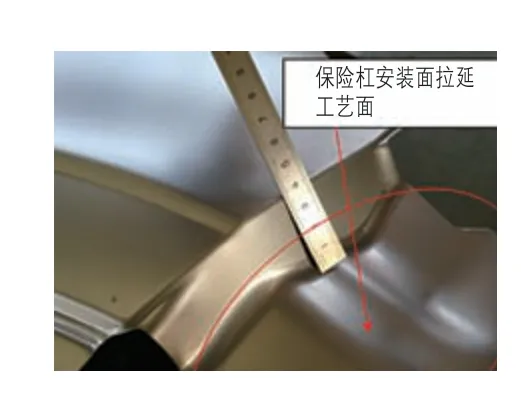

翼子板头部安装面结构复杂,一般预拉延成形,再整形到位。为防止安装面整形起皱,采用夹边整形。预留整形夹持面,整形后修去。

整形工艺面由夹持面、补充面和过渡面三部分构成。夹持面,即拉延压边面的一部分;补充面,即修边线外到拉延分型线的区域,该部分允许整形移动(流动)补充产品面,但不得起皱。过渡面,即保险杠安装面的工艺面,整形镶块下压、镦死,形成产品面,图7 为翼子板整形工艺面。

图7 翼子板整形工艺面

整形工艺面的“补充面”部分在整形镶块作用下,是沿垂直于分型线方向和冲压方向的复合位移加流变。夹持面提供适当拉力,减缓材料过快流动,防止立面和安装面皱纹产生。图7(a)为修边线和夹持面之间的补充面设计成可展面。

拉延工艺分型线取直,基本平行于翼子板与保险杠匹配棱线。如果设计成曲线,如图5(a)所示,则“补充面”为不可展面,不仅储存的面积较大,更主要的是三维曲面在夹持面拉力作用下展开失稳、起皱;起皱后的材料流动阻力增大,传递到保险杠匹配棱线及立面,增大了吸颈和破裂风险。

翼子板保险杠匹配棱线两端形成两个尖角,修边比较困难,似乎需要侧修。但由于结构过小,侧修下模刃口强度很差,因此不适宜侧修。为此,对产品型面进行局部改造,以适宜正修,改造的细微特征经整形改变。

增强保险杠匹配侧立面安全性

尽管保险杠匹配棱线R 角已做过拉延设计,可阻止或减轻吸颈及破裂。但是,为了批产安全、稳健,拉延工序需要增大侧立面角度,增强拉延工序安全裕度。侧立面与冲压方向的角度越大越能降低棱线R 角的破裂敏感性。一般这个角度宜取35°~45°,图8 为翼子板保险杠匹配立面拉延造型设计成斜面。

图8 翼子板安装面拉延工艺面

棱线R 角一定,组成棱线的两个面的夹角增大,材料流动阻力减小,R 角切线以外附近参与塑性变形的区域面积扩大,可以承受较大的拉力;或拉力不变,能降低板料减薄率。侧立面角度增大,同时也降低了保险杠安装过渡面的拉延深度。

降低整形风险

保险杠安装面部位见图9,翼子板保险杠安装面拉延尽可能接近产品形状,降低整形类模具自由成形的不确定性。

图9 保险杠安装面

翼子板头部拉延过渡面造型设计、保险杠安装面尽量接近产品面形状,会带来一个问题,就是拉延初始,上模(凹模)型面起伏较大,低点接触料较早,初始阶段会造成板料起伏不平顺,表面出现波纹,不利于产品外露面光顺性。但是,翼子板拉延,产品各部位距离凸凹模分型轮廓较近,上模远离下死点之前,过程初始产生的不光顺有充分的机会拉开,不至于造成最终缺陷。实践证明,一款翼子板头部外露面,用油石推不出不顺痕迹,图10 为翼子板外露表面油石打磨效果,打磨痕连续,磨痕线条均匀一致。

图10 翼子板外露表面油石打磨效果

翼子板表面拉延光顺,表明外板件拉延早期出现的板料不顺或皱纹,只要拉延闭合前,起皱部位型面有充分的展开机会,不至于留下“不光顺痕迹”。

所以,拉延时,翼子板头部尽可能越深越好,自由整形即使受控,依然越少越好。

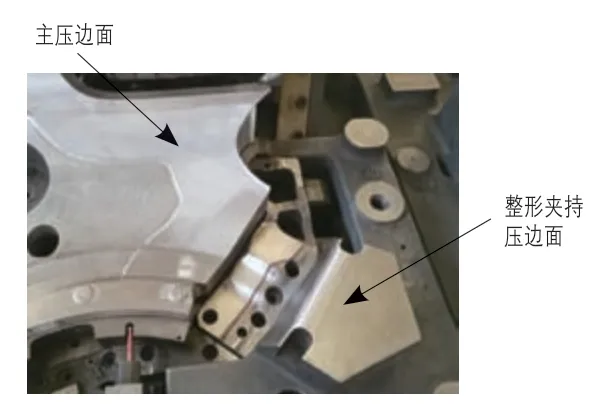

翼子板整形夹持结构设计

一般整形模,设计夹持面压件器为整体式,即夹持面压件器与主压件器设计为一体。其优点是结构设计简单,缺点是不便于压力调整。此结构成功案例不少,图11 为翼子板整形整体式压件器。

图11 翼子板整体式压件器

尽管CAE 分析软件和技术日趋成熟,但是,软件数据库收集的失效模态及其约束条件纯属理想化,因此,虚拟验证和现实模态有意想不到的差别。有些要素按照常理未必是主流因素,但是回到现实,次要因素可能就是设计成败的决定因素,恰好这个要素有时被CAE 分析忽略。

翼子板安装面预留整形,是非常典型的冲压工艺设计。业内一直把拉延作为成败的关键,因此分析一般比较到位,比如吸颈、破裂、回弹等都能够严谨对待、认真分析。但是,翼子板产品结构特别,最终成功不取决于拉延,整形工序是决定产品开发成败的关键要素。比如产品整形面回弹、扭曲、吸颈破裂等等。

整形夹持面压件器与主压件器设计成一体,有其特殊性。个例的成功有许多要素支撑,要区别对待。如果某产品整形工艺面设计最佳,CAE 分析充分,所以待到模具调试,夹持面不是成败的关键要素,因此,降低了夹持面压力的敏感性。尽管如此,还是建议采用独立压件器,便于模具调试,只是结构设计稍微复杂些。

结语

从翼子板设计之初,通过工艺造型优化设计,解决了冲压作业过程的难点及痛点,同时也为复杂车身覆盖件冲压不稳定性分析提供了新的解决思路,拉延及整形对于复杂高风险覆盖件,要统筹兼顾,仔细分析,不可偏废,即拉延较稳定,尽量多拉,整形较自由,一定少整。