含铜污泥直接还原熔炼回收铜工艺分析

刘俊江

(韶关鹏瑞环保科技有限公司,广东 韶关 512000)

研究发现,我国电镀企业年生产电镀污泥达1000万t,大量有价金属均在可回收范围,对重金属污泥资源回收技术较多,包括焙烧、浸出、置换电解及微生物处理等技术[1]。国内处理污泥主要使用高温还原法,使用鼓风炉熔煤炼工艺,原料干燥后,制砖机制砖,晾干后输送到鼓风炉熔炼,产出合金或品位低初级金属。工艺流程短,而且铜回收率高,此项工艺技术也十分成熟。由于传统鼓风炉加料口容易漏入空气,出口烟气大,燃料消耗多,环境差[2]。随着我国硫化铜矿山开采、铜冶炼工业和铜深加工工业的发展,生产时有大量含铜酸性废水,对此废水处理对含铜污泥如果不及时处理,也会对地下水造成污染,甚至污染环境,对生态环境造成严重的破坏,最终危害到人体的健康[3]。很多金属资源都属于不可再生资源,受此因素影响,能源短缺的问题也会使经济持续发展受到影响。金属资源在自然界不能再生,其中含铜污泥作为可再生资源,需要对此资源进行再利用和开发,可以实现可循环经济,同时,对能源起到有效的节约作用,从而实现节约型社会,使铜资源的利用得到保障[4]。下面对含铜污泥还原熔炼回收铜工艺进行简单的论述,仅供参考。

1 含铜污泥原料性质分析

含铜污泥原料由某矿山选取,经过化学反应试验观察,可以生成细矿物,是铁氢氧化物、铝氢氧化物和碳酸盐等混合物,也有少量黄铁矿和石英、明矾石及铜硫化物等,对其化学成分分析发现,其中铜含量占3.93,TFe占12.73,SiO2占10.75,TS占3.30,CaO占10.87,Al2O3占17.75,Na2O占1.26,As占0.017,Zn占0.46,MgO占0.27,TC占1.74;对熔剂石英石、石灰石的化学成分进行分析,其中石英石中SiO2占91.86,CaO占0.14,Al2O3占1.51,MgO占0.023,Fe占0.079;而石灰石中SiO2占8.47,CaO占68.18,Al2O3占1.13,MgO占0.08,Fe占0.58;对还原剂无烟煤的化学成分进行分析,其中固定碳占66.10,Al2O3占13.69,CaO占0.42,MgO占0.16,TS占2.37。

2 含铜污泥还原回收铜工艺原理分析

通过以上对含铜污泥原料、熔剂中化学成分的分析,电镀污泥内铜含量低,以湿法浸出工艺,流程过长,而且会消耗较大的浸出药剂,工艺复杂,也会增加生产成本,甚至出现大量含有重金属成分废水,对这些废水处理成本较高,还会导致二次污染。分析这些性质特点发现,电镀污泥选择火法处理,可以将废物转化为玻璃态固化渣,无害化处理,还能对有价值金属铜进行回收。经过冶炼厂初步加工,可以防止深度处理造成二次污染。污泥无害化回收铜成分,可以解决环保差的问题。对含铜污泥还原工艺原理进行分析,观察其反应方程式为Cu(OH)2→CuO+H2O,高温900℃完成氧化铜还原反应。温度高于570℃,氧化铁还原氧热按分解压从大到小分级,分别是Fe2O3→FeO→Fe,这一过程也是还原反应的过程。当高温熔炼时选择造渣反应[5]。

3 含铜污泥还原回收铜工艺试验分析

3.1 直接还原熔炼条件

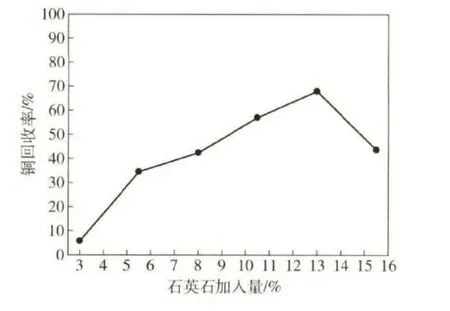

(1)石英石用量条件固定,含铜污泥中还原剂煤为7%,石灰石用量为12%,控制熔炼温度在1280℃,控制时间在2h。而石英石的用量在含铜污泥中占3%、5.5%、8%、10.5%、13%、15.5%,对不同变量进行试验,如图1所示。结果证明,石英石添加不足13%,铜加收率较低,随着石英石增加,也会提高铜回收率。石英石加入量高于13%,石英石加入量越大,铜回收率越低。这是由于石英石加入量低,含量污泥内FeO、SiO2其接触十分紧密,在还原过程中容易形成铁橄榄石,熔点在1205℃,再此状态下加石英石,会降低熔点,到达1170℃,出现共晶混合物,从而影响铜回收率[6]。可见,石英石加入过量,和中和渣内石灰石反应,也会导致熔点高达1500℃,形成硅灰石或硅钙石,导致炉渣粘度过大,影响铜的回收率。所以,要控制加入石英石剂量在13%,控制铜回收率达到67.9%。

图1 石英石加入量对铜回收率的影响

(2)石灰石用量条件固定,其中还原剂煤为含铜污泥7%,石英石用量13%,控制熔炼温度在1280℃,控制2h熔炼。其中石灰石用量为变量,是含铜污泥3%、6%、9%、12%、15%,当加入量低于9%,石灰石加入剂量增加,提高铜的回收率;石灰石用量超出9%,随着石灰石用量的增加,会降低铜的回收率。这是由于炉渣粘度、渣中CaO与SiO2/ Al2O3的比值密切相关,随着Al2O3的增加碱度,生成温度会降低,提升铜回收率。当CaO超出一定值,增加CaO,会导致粘度过高,影响流动性,碱度提高后会使炉渣矿物结构改变,导致正硅酸钙含量过高,使熔点矿物出现非均匀相,熔化温度升高,影响流动性,从而影响铜的回收率。所以,石灰石用量控制在9%,能保证铜回收率达到92.25%。

(3)熔炼温度。将还原剂煤控制在7%,石英石控制在13%,石灰石控制在9%,熔炼2h。这些指标固定后,对熔炼温度变量分析,分别设作1250℃、1280℃、1310℃、1350℃,不同温度下对铜回收率进行分析。当熔炼温度升高时,会增加铜回收率,增加液态炉渣质点热运动,减弱离子间静电引力,影响粘度。温度上升能促进还原反应进行,促进铜金属还原。温度上升可以降低炉渣粘度,促进金属相聚集、沉降,利于渣金属分离,促进渣排放。可是,如果温度过高也会加大能耗,对炉衬侵袭过大,所以,经过试验发现,控制熔炼温度在1310℃,保证铜回收率94.56%,可以取得最理想的试验结果。

(4)熔炼时间。将还原剂煤固定7%、石英石固定在13%和石灰石固定在9%,控制熔炼温度在1310℃,将这些条件固定后,以熔炼时间为变量进行试验,分别对0.5h、1h、1.5h、2h、2.5h不同变量时间进行试验。试验结果显示,熔炼温度合适状态下,在延长熔炼时间后,能保证铜金属还原更充分,使其在熔渣内可以充分的沉降,提高铜的回收率。但是,也要控制适宜的时间,如果熔炼时间过长,还会导致能量消耗过度,影响铜金属的品位[7],影响炉子处理能力,对炉体造成过度侵蚀。控制还原熔炼时间最佳状态在1h,可以提高生产效率,控制铜回收率达到93.86%。

(5)还原剂用量。当石英石固定在13%,石灰石固定在9%,控制1h熔炼时间,1310℃温度后,这些条件为固定条件,将还原剂煤用量设计成变量,分别设计成1%、2.5%、4%、5.5%、7%等各个指标,对其试验研究。结果显示,还原剂低于铜污染5.5%,随着还原剂使用量增加,会提高铜的回收率。当还原剂使用量大于5.5%,随着还原剂煤用量增加,会降低铜的回收率。当还原剂使用量过大,还会影响铜品位,增加冶炼成本。试验结果显示,最佳还原剂煤用量控制到5.5%,还原铜回收率能达到93.92%。

3.2 正交试验

含铜污泥直接还原熔炼,通过正交试验分析,发现,在对还原剂用量、时间、温度等条件固定后,确定石英石用量13%,石灰石用量9%,结果显示直接比较选出水平组合,控制在1340℃、80min熔炼时间、加入4.5%煤用量可以达到铜94.85的回收率,回收率最高。其中影响铜回收率最大因素是时间,其次是还原剂用量、温度,通过分析确定最优水平组合。分析影响试验因素,确定主次关系,避免温度过高增加能耗,也要避免还原剂用量过大增加成本。最佳选手以是80min、4.5煤加入量和1280℃。对不同组合验证计算,发现最优组合,含铜污泥直接还原熔炼工艺最佳组合为80min、4.5煤加入量和1280℃,保证铜回收率达到93.89%。

4 小结

总之,含铜污泥直接还原熔炼回收铜工艺,通过以上试验结果对比,固定各项条件后,对不同变量的分析,结果显示,最佳组合合适的工艺数据为,石英石13%,石灰石9%,控制80min熔炼时间,使用4.5%煤用量,控制1310℃熔炼温度,能保证铜93.89%的回收率。通过直接还原熔炼工艺的应用,可以保证熔炉内炉渣的稳定性能,避免污染环境,也能将炉渣用于建筑辅材、水泥生产等原料中使用,不仅能控制环境不受污染,而且能起到重要的经济效益,从而实现重要的社会效益,用于含铜污泥处理,实现对铜回收的实现,保证铜回收率,已成为施工中常用的技术工艺。