基于PLC的电锅炉温度模糊预测PID控制①

黄金霖, 宣 艳, 张 莉, 刘太钢

(1.安徽机电职业技术学院电气工程学院,芜湖241000;2.江西理工大学电气工程与自动化学院,江西 赣州341000)

0 引 言

随着经济的发展,能源的紧缺,锅炉使用电加热方式由于节能环保、热效率高等优点而被广泛使用在供暖设备上[1]。而电锅炉内的温度控制由于其惯性大、非线性等特点,很难建立精确的数学模型,传统的PID控制又存在控制精度低的缺点[2]。所以有学者将模糊算法与PID控制相结合,通过人为给定模糊规则,通过在线整定PID参数,可以提高一定的控制精度。但是模糊控制系统中专家确定后的模糊规则和量化因子无法改变,自适应能力差[3]。

以温度控制为主线,采用S7-300作为核心,对电锅炉内的温度进行研究控制,设计模糊预测PID控制器,对系统进行硬件和软件设计。

1 电锅炉结构及工作原理

电锅炉系统主要由主控制器、传感器、三相调压模块、人机通信模块和电热锅炉等组成[4]。电热锅炉包括加热层和冷却层,温度传感器、固态继电器SSR和加热丝对温度进行测量和控制。加热层和冷却层的温度由各自的铂电阻温度传感器采集,并通过变送器传送至PLC的模拟量模块中,在PLC中将检测的冷却层温度与目标温度经过相关算法处理,控制三相调压模块的端电压,控制电热管的温度,最终控制冷却层的温度。人机通信模块主要通过以太网模块由MCGS触摸屏控制,能够在上位机对温度和液位实时监测、控制,进一步提升电锅炉的智能化。如图1所示。

图1 电锅炉总体结构图

2 模糊预测PID控制

2.1 传统PID控制

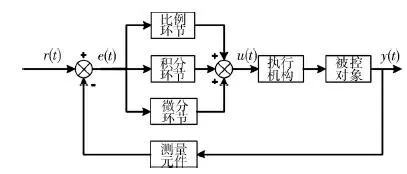

传统PID控制具有结构简单、稳定性高的优点从而广泛应用于工业中。PID控制器结构如图2所示。

图2 传统PID控制结构图

通过MCGS触摸屏设定冷却层温度目标值r(t),通过传感器检测的冷却层实际温度为y(t),则两者的差值e(t)为:

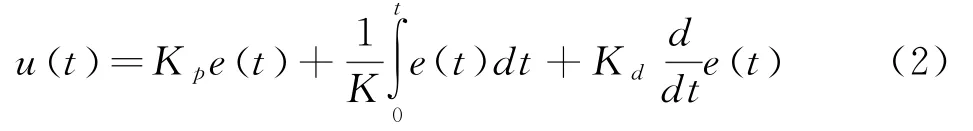

传统PID控制算法如式(2)所示:

式中e(t)是当前检测值与目标值的差值,K p是比例系数,K i是积分系数,K d是微分系数。

通常需要将式(2)进行离散化[7]。离散后的数学模型为:

式中:k为采样时刻,e(t)为t时刻控制对象的偏差;T d为微分时间;K p为比例系数;T i为积分时间;T为采样周期。

2.2 模糊预测PID控制

电锅炉系统具有时变性特点,而传统PID控制器的参数固定不变,无法根据系统的变化做出自适应调整[5]。模糊控制算法可以根据现场工作人员具体经验制定出相应的规则,进而对PID参数进行调整。为了提高电锅炉系统的控制精度,提出一种基于模糊PID的控制方法[6]。

在模糊控制系统中,将温度的偏差E和偏差变化率EC作为模糊控制器的输入。温度的偏差E和偏差变化率EC选用7个语言值:其模糊子集论域分别为

e的基本论域为[-40,40],隶属函数选择三角函数,制定控制规则表如图3所示。

图3 模糊控制规则表

电锅炉系统具有大时滞性和非线性等特点,预测算法可以解决系统滞后的缺点。预测控制算法采用多步预测技术,通过预测出的数学模型域来预估偏差值,再运用滚动式方法预测控制输入量,最后实时对比,在线校正[8]。

模糊预测PID控制的结构图如图4所示。

图4 模糊预测PID结构图

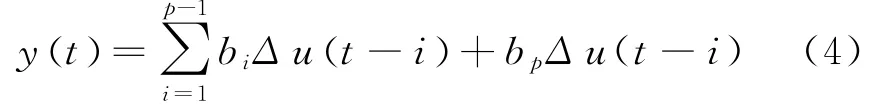

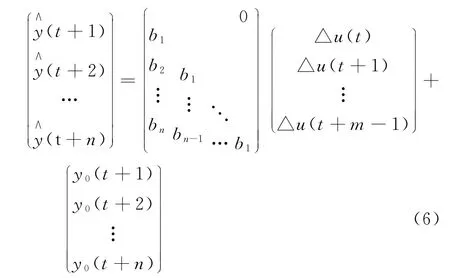

控制系统的预测模型表示为:

式中b是动态系数,p是模型时域长度。

n步预测估计值为:

矩阵表达式为:

系统动态响应系数和控制增量决定预测模型,选用的控制增量为:

式中:

在t时刻控制后,t+1时刻的实际输出与预测输出不一定一致,形成的预测误差为:

采用启发式加权方法预测未来输出误差,并补偿模型的预测,得到校正后的预测向量为:

3 PLC控制系统硬件设计

控制系统采用S7-300 PLC为核心,CPU选用315-2DP,CP343-1是以太网模块,实现以太网通信。选用SM323 DI8/DO8×24V DC(数字量输入/输出模块)、SM331 AI4×24V DC(模拟量输入模块)和SM332 AO4×24V DC(模拟量输出模块)实现对电锅炉系统的控制。系统硬件配置图如图5所示。

图5 系统硬件配置图

4 PLC控制系统软件设计

电锅炉控制系统的软件设计试制S7-300 PLC程序设计。S7-300 PLC编程采用STEP7软件编程,采用模块化编程,OB1是主程序,FB41是PID模块(系统预先编制好的函数块),OB35是默认时间间隔为100ms的循环中断。

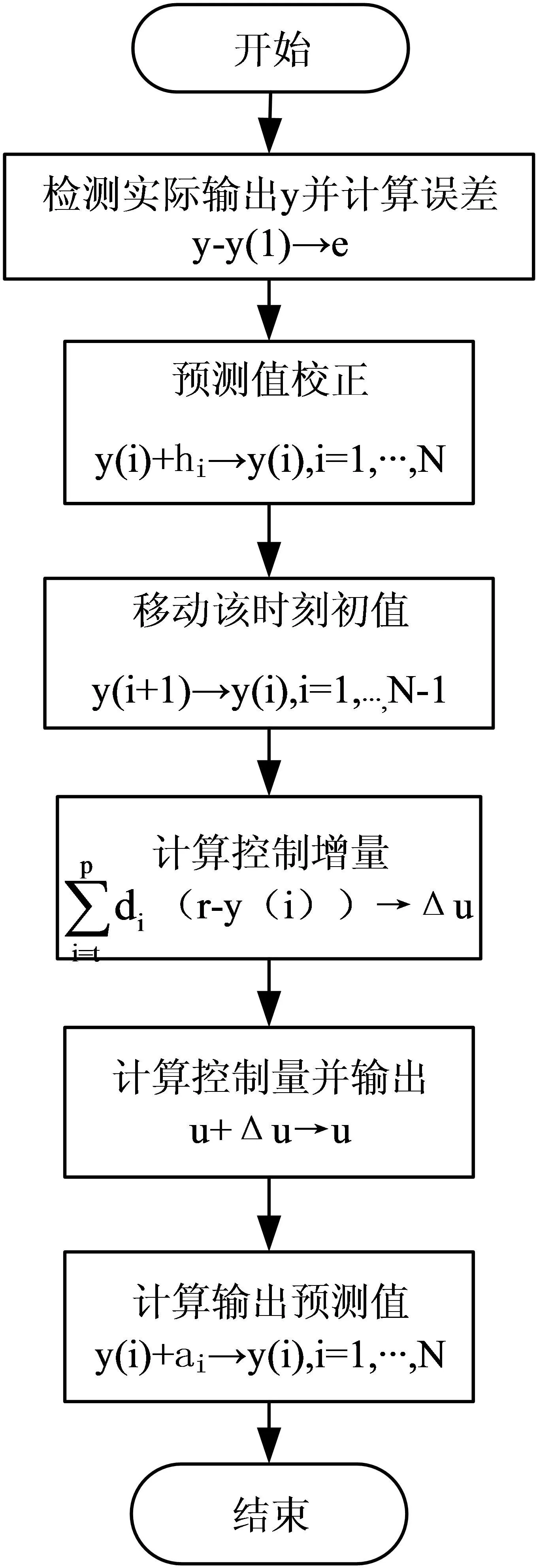

预测模型算法程序流程图如图7所示。

图7 预测算法控制流程图

5 仿真分析

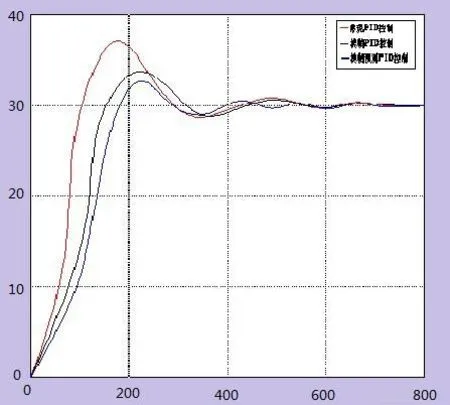

为了验证模糊预测PID控制对于电锅炉温度控制效果,在MATLAB中利用Simulink工具对传统PID控制、模糊PID控制和模糊预测PID控制进行仿真,对比三者的控制效果,发现模糊预测PID控制效果最佳。仿真曲线如图8所示。

图8 仿真曲线图

由图可知,传统PID控制对于电锅炉温度调整能力较强,但超调量很大;模糊PID控制相比较传统PID控制超调量有所减少,但温度变化还是不够平滑,不能满足控制系统的要求。模糊预测PID控制超调量很小,曲线平滑,收敛速度快。通过对比可以看出,模糊预测PID控制能够提高电锅炉温度控制精度,使温度快速趋于稳定。

6 结 语

将模糊预测PID控制器运用到电锅炉温度控制中,以S7-300为核心,对PLC系统进行硬件和软件设计,结果表明,模糊预测PID控制算法能够快速整定出最优PID控制参数,系统超调量和稳态误差都很小,满足电锅炉温度控制的要求,进一步提升自动化程度。