论轧钢实际生产中新工艺、新技术的相关应用

牟 凯

(五矿营口中板有限责任公司,辽宁 营口 115005)

伴随我国近些年工业水平的不断提升,也相应增加了钢铁总产量。诚然就钢铁产量而言,我国属于典型的钢铁生产大国,但实际上钢铁工业质量相较于西方一些发达国家仍有差距,并且,在当前市场形势下也需要有规格更高、品种更多的热轧钢带。在我们日常生活生产中,钢材应用范围极广,大到桥梁、建筑,小到自行车、家电等,钢材的质量与社会大众的日常生活、生产息息相关。此外,作为我国支柱产业的钢铁工业制作出的产量质量优劣,也能够直接反应出社会的发展程度,故此,如何实现钢材质量的不断提升,是业界的一项重要课题。

就实际情况而言,我国在轧钢实际生产中的技术较为传统,与部分技术发展成熟的国家具有一定差距,新型创新技术缺乏,难以生产出拥有特殊性能的钢材。因此,多从外国购置来满足特殊类型钢材的需求,这显然对我国钢铁生产的发展形成不利影响。为了改善这一情况,需要我们紧跟科技发展脚步,将合理的生产技术应用到轧钢生产中,加强特殊钢铁材料生产方法的研究,降低对外国进口的依赖。所以,轧钢生产相关技术人员,要加大力度研究、革新轧钢生产工艺及技术,在新工艺与新技术的辅助下,实现我国轧钢生产效率及质量的稳步提升。

1 轧钢生产的发展现状

1.1 轧钢装备发展情况

轧钢装备的优良,会较大程度影响到轧钢产品的实际质量。在我国科技水平的稳步提升下,轧钢设备进步也较为显著,部分技术在国际上甚至已然处于领先水准,大致可归结于如下几点:第一,现代化热轧宽带轧钢生产线,这是对中博板坯连铸连轧技术的改良、优化,由我国自主研发,其特点显著,如工业化、规模化,且具有较高的紧凑性、节能性、高效性及完整性,特别是紧凑性的特点,能够将轧钢工序与连铸有机结合;第二,集成宽厚板轧制生产线技术,该技术是通过从国外引入先进的装备,融合国内外的设计优势,完成国内技术的良好集成,如管线钢板、结构钢板等;第三,大型冷连轧生产线,该生产线配置有六辊四辊轧机,同时与多项技术配合,完成了轧钢生产,如紊流盐酸酸洗技术与酸洗冷轧联合生产技术,生产出的镀锌原板、轿车板均拥有更高的品质[1]。

1.2 轧钢工艺技术发展情况

近年来,国内轧钢生产工艺与技术的改造、研发重点,多放在了轧制控冷新装备、高性能和高质量的新产品上,以下为相对突出的新轧制技术:第一,长尺钢轨轧制在线处理生产线技术,能够通过喷风的方式,使轧后高温钢轨得到强制冷却;第二,半无头轧制技术;第三,超薄规格轧制技术,以热代冷是其主要特点;第四,控制冷却技术,这项技术能快速冷却热轧带钢,主要是通过布置压力喷射式超快速冷却系统于传统集管层流冷却系统来实现;第五,板形控制技术,能够更好保障高等级带钢表面质量;第六,轧制数学模型优化技术,这项技术能够有效实现钢冷连轧机柔性轧制。

2 轧钢实际生产中新工艺、新技术的相关应用

2.1 节能降耗轧钢生产中新工艺、新技术的应用

2.1.1蓄热节能炉技术

这一技术是指,将蓄热燃烧技术应用到轧钢加入炉中,是较为新型的一种技术,具有的技术优势如下:能实现陶瓷砖蓄热体的有效调整,进而使蓄热体传热效果得到更好保证,避免蓄热中出现热量阻塞的情况;对换向设备进行改造,使控制技术得以改良,新型蓄热室能够排出温度更低的烟气,能够达到超过75%的热效率。依托该技术,能避免过多损失热耗,实现烟气中热量的有效回收,从而降低成本、节约能源。并且,能够对NO2与CO2排放量做有效控制,更好保护自然环境[2]。

2.1.2连铸坯热送热装技术

这项技术是在超过400℃的高温下轧钢生产与连铸后,装入燃烧炉。通过应用该技术,能够使烧损量有效减少,是吸纳热炉消耗降低,并且有助于生产周期、时间的缩短。同时,在应用这项技术的过程中为了保证应用效果,还要配备高质量连铸板坯、计算机管理系统及稳定的协调工序。高温坯生产技术也包含在这项技术类,适用于CC-DR、CC-DHCR、CC-HCR等工艺,例如高速浇筑技术,这一技术是通过对铸速的提升,完成钢坯温度的升高[3]。并且,还包含了二次若冷却技术、凝固末点控制技术,通过气雾冷却与降低二冷喷水密度的方式,实现连铸坯温度的提升。另外,包括了输送过程中的快速运送和保温技术,重点是借助保温罩、绝热錕道、缓冲保温坑、高保温运输台车,以显著缩短连铸坯运送到热轧机与加热炉的时间,如此一来,则能使输送效率大大提升。

2.2 提升质量性能的轧钢生产新工艺、新技术的应用

2.2.1热机械控制工艺

这项工艺是热轧期间,工作人员在做好加热温度、压下量、轧制温度控制的前提下,完成空冷或冷却速率的良好控制。通常,在金属奥氏体相变中较多用到这项工艺,旨在实现金属组织的良好分布,控制金属自身力学性。例如,为获得一定的金属马氏体组织,工作人员按一定程序冷却过冷奥氏体,并依托TMGP技术,实现过冷度与冷却速度的有效控制,避免珠光体、托氏体的出现,保证获取的金属组织能够达到预期。通过对该项工艺的合理应用,能有效细化奥氏体晶粒,同时通过控制加工应变,实现相变管理,从而使金属韧性和强度得以根本提升。另外,借助这项工艺,对于节约冶金成本有着较大裨益,这是因为其能够降低高强度低合金钢内的钒含量、锰含量等。

2.2.2PLC系统的应用

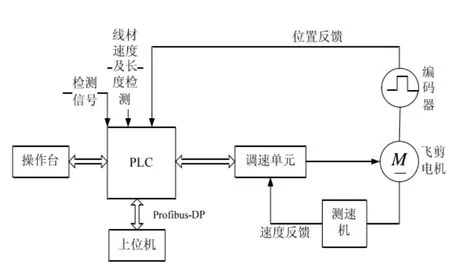

飞剪在轧钢生产中扮演着十分重要的角色,要实现高速移动中线钢的整理及加工,就需要通过飞剪,确保钢头和钢尾平齐,进而为后续环节的加工与处理提供便利[4]。在设计飞剪控制系统时,围绕PLC来设计,则能取得更理想的效果。如图1,由基础自动化PLC、直流传动系统、检测设备组,组成的飞剪控制系统。传动部分控制重点是能够远程控制电机,调节回路的核心采用直流调速装置,完成闭环调速系统的构建。检测部分主要含有两个回路,其中一个回路的组成是,将PLC高速计数器、编码盘装在剪刃轴,还有一个回路组成为,在上游机架上安装编码盘、高速计数器及HMD,重点是检测轧件头尾从热金属检测器至飞剪的距离。控制剪刃位置借助位置环,以使精度得到保障。飞剪剪刃位置的检测,是依托增量编码盘角度检测。采用Profi Bus-DP网络完成PLC和调速传动之间的通信,进而结合PLC输出控制命令,控制剪切长度、速度以及飞剪剪刃的定位。

图1 飞剪控制系统原理框图

2.2.3高精度轧制技术

这项技术主要是完成产品尺寸精准度的控制,在控制产品精度时主要从仪表检测、生产管理、轧制理论、原材料、控制、设备及工艺来开展。高精度轧制技术包含内容较多,主要型钢轧制、涂镀、无缝管轧制等技术。使用频率较高的技术是无缝管轧技术,在使用这项技术时要留意如下方面:第一,做好连铸管坯直径范围的有效控制,一般不超过560mm,不小于80mm,同时内部的尺寸公差、质量,都要高于轧制管,通常能直接轧制不用修磨,可以取得40%~50%的节能性,以及10%~15%的金属收得率,从而有效降低管坯的成本;第二,微缝管生产设备的核心,即为半限动和限动芯棒轧管机,通常应用在有着较大产量的生产中,而其产品长度能达到约50m,直径为426mm,因为这项技术钢管降温少,不会产生较高消耗,不采用再加热炉,以实现管端增厚的减少[5]。产品的精准度在高精度轧制技术的辅助下,能够得到良好保障,也有助于钢材利用率的提升。但客观来讲,相较于其他发达国家,我国的高精度轧制技术还有待提升,因此,其也是国内轧钢生产新工艺、新技术的主要研究方向。

3 轧钢生产中新工艺新技术的发展趋势

3.1 高性能低能耗技术应用

伴随技术的不断发展创新,要想保证未来轧钢生产中,产品综合性能的不断提升,就需要与时俱进,对新工艺、新技术展开深入研究,以达到能耗的持续减少。重视产品创新及研发,促进产品综合性能的不断提升。并且,要注重前沿性轧钢工艺技术和新钢材产品的研发,竭力于自主研发创新,建立产学研一体化发展体系,实现新技术与新工艺的尽快研发,从而推动钢铁产品综合性能的不断提升,实现产品能耗的有效降低,提高轧钢产品综合性能及轧钢水平。

3.2 智能化技术应用

在当前信息化时代下,人工智能技术无疑是一个科技热词,为了实现行业的良性发展,有必要将这项技术融入实际生产。目前,智能化技术发展势头良好,而钢铁企业与轧钢面临着愈加激烈的全球竞争。对此,为了实现自身产品生产效率及质量的进一步提升,就需要把握时代发展趋势,合理应用智能化技术。

3.3 绿色环保技术应用

客观来讲,轧钢行业带来的环境污染较为严重。所以,为了减弱其对环境造成的污染,也须采用有效的技术措施。伴随我国不断关注环保、能源问题,强调绿色发展理念,轧钢生产也应围绕这一发展理念,重视应用绿色环保技术。立足长远,加强节能环保,更多关注节能减排技术的研发与应用,进而在保证生产效率的同时,实现环境污染的降低,实现产品市场竞争力的不断提升,能够拥有更良好的综合性能,从而能够推动轧钢行业的稳步发展。

4 结语

总之,在我国强调科技兴国、绿色发展的背景下,为了实现我国工业的可持续发展,就须加强新理论、新技术的应用。作为工业产业中支柱,钢铁工业在社会经济发展中发挥了巨大推动力。但客观来讲,当前国内的轧钢生产技术有待完善,相关新工艺、新技术的发展空间巨大。所以,为了能有更多新工艺、新技术服务轧钢生产,提高产品综合性能,就需加强研究该领域的研究力度,从而提供给我国钢铁行业技术支撑,助力其可持续发展。