装配式钢结构住宅施工工艺探析

马 中

(宁波市建设集团股份有限公司 浙江宁波 315000)

0 引言

随着建筑工业化的持续发展,装配式钢结构住宅悄然兴起。与传统的装配式钢筋混凝土结构住宅相比,装配式钢结构住宅工业化程度高、抗震性好、绿色环保,更符合可持续发展的要求。为此,住建部2019年陆续批复了7个省(自治区)开展装配式钢结构住宅试点工作,作为试点省份之一的浙江省紧接着发布了《浙江省推进钢结构装配式住宅试点工作方案》,要求到2020年,全省累计建成钢结构装配式住宅500 000 m2以上,占新建装配式住宅面积的比例力争达到12%以上。但在装配式钢结构住宅施工中,普遍存在安装精度要求高、钢构件成品保护难、外墙易开裂等施工难点。为保证装配式钢结构住宅的施工质量,解决以上问题刻不容缓。

1 工程概况

某工程位于浙江省宁波市江北区老外滩城市中心区,其中一栋楼为装配式钢结构住宅,建筑面积为4 623 m2,地上12层,地下1层,标准层层高3 m,建筑高度40.45 m。主要钢构件有宽钢管混凝土柱、窄翼缘型H型钢梁、钢板剪力墙和可拆卸底模钢筋桁架楼承板,其外围围护结构采用蒸压加气混凝土块和AAC外墙大板相结合。地下室柱、楼板混凝土为C30,钢管混凝土柱内灌自密实混凝土强度为C30和C40。

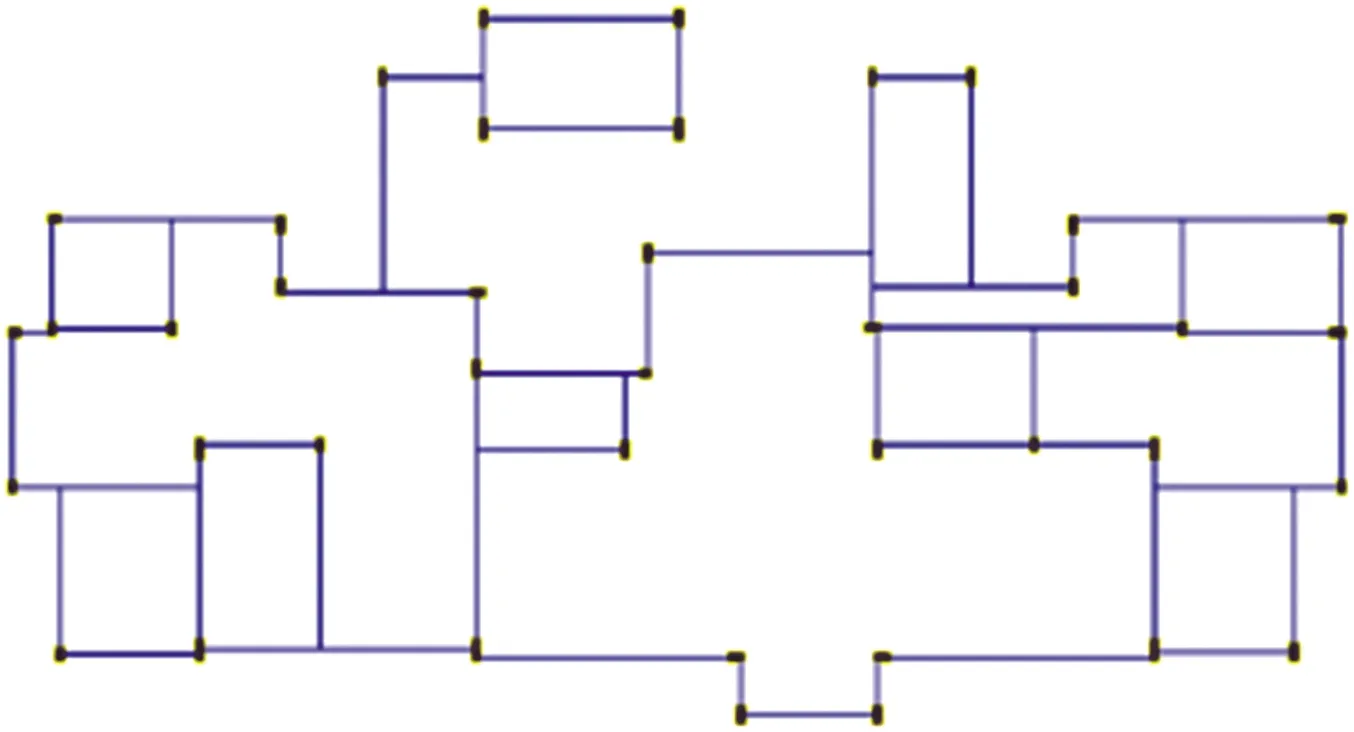

结构标准层共有76根钢梁、40根钢管混凝土柱及3道钢板剪力墙。风雨连廊和阳台部位采用钢筋桁架楼承板,钢梁主要规格分别为H350×150×6×8、H350×150×6×10、H350×150×6×12、H350×150×6×14,钢管混凝土柱主要规格分别为□300×160×08、□300×200×10、□350×350×12、□400×160×10、□400×160×12、□400×160×14,钢桁架楼承板主要型号为TD3-80和TD5-120,其平面布置如图1~图2所示。

图1 钢梁平面布置图

图2 钢管混凝土柱平面布置图

2 装配式钢结构住宅施工流程

标准层吊装流程[1]:楼板混凝土浇筑→钢管混凝土柱吊装调直焊接→钢梁吊装调直焊接→外墙PC或AAC吊装→承重架搭设→模板铺设→钢筋桁架楼承板吊装→钢板剪力墙吊装→钢筋绑扎铺设→外围钢筋绑扎焊接→外围吊模施工→现浇楼板混凝土浇筑。

2.1 地下室吊装流程

施工总体流程从地下室阶段开始到屋面结束,涉及到整个主体结构的施工过程。首先,在铺设底板钢筋时进行钢管混凝土柱柱脚的预埋,然后浇筑地下室底板,接着进行首节柱的吊装。首节柱高度一般超出地下室顶板1.5 m,通过TC7030塔吊采用两点或四点吊装法进行吊装。钢管混凝土柱标高通过地下室标高线进行控制,吊装完成后用缆风绳进行固定,再进行承重架搭设、模板铺设、钢筋绑扎。梁筋绑扎时要将钢筋焊接在钢管混凝土柱预留的牛腿板以及套筒上,确保受力效果,最后进行顶板混凝土的浇筑。

2.2 上部结构吊装流程

2.2.1 钢管混凝土柱吊装技术

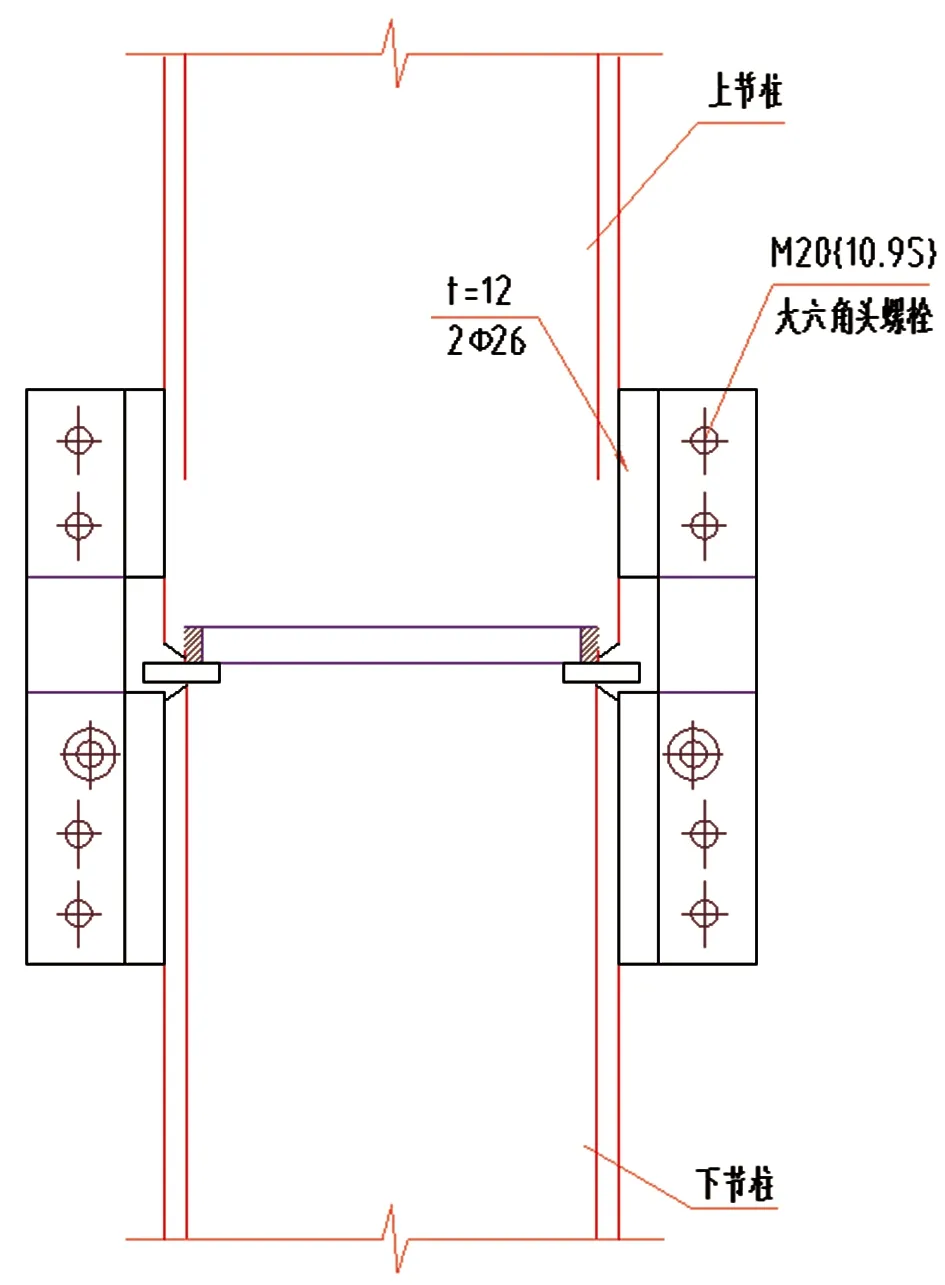

按标准层施工流程,首节柱吊装楼板浇筑完成后,进行第二节柱子的吊装。上、下节柱对接后,通过柱上的耳板进行临时固定,借助千斤顶进行临时纠偏和调直,以便钢梁尺寸与柱间尺寸能够相对应。该工程单节柱高7.5 m,吊装前应对下节钢管混凝土柱的对接面进行清理与除锈,使得两节柱对接面能够更好的结合。吊装后采用4.8级安装螺栓进行临时固定,上下节柱子间开坡口,采用二氧化碳气体保护焊接,对接焊缝满足一级焊缝的施工要求。两节钢管混凝土柱对接方式如图3~图4所示。

图3 上、下节柱连接详图

图4 钢管混凝土柱剖面图

2.2.2 钢梁吊装技术

该工程为精装修交付住宅项目。为保证精度,钢梁的吊装由中间向两侧依次吊装,以减少施工误差的累积。钢梁吊装时,要确保大六角螺栓与钢管混凝土柱上的螺栓孔对齐。遇到无法进入时,可用锉刀进行微小修调。待钢梁吊装完成螺栓拧入调直后,最后进行螺栓的焊接,使整个钢框架形成一个整体。

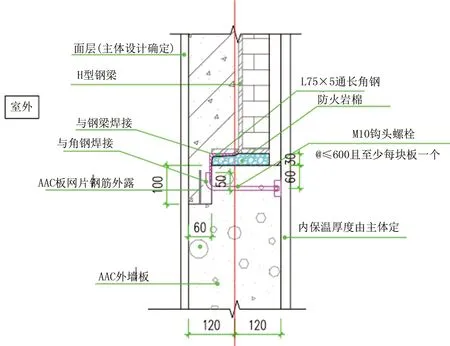

2.2.3 外墙AAC大板吊装技术

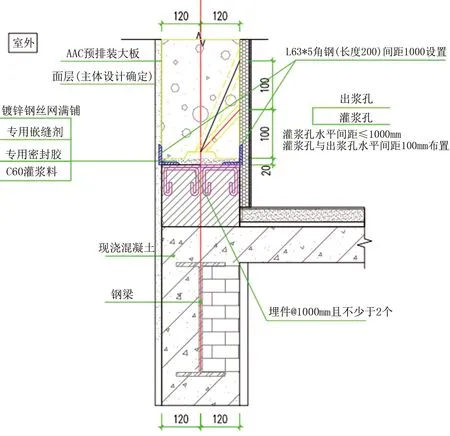

该工程外围护结构采用B06级A5.0 AAC外墙拼装大板,其构件在工厂内预制加工成型,与钢梁的连接,采用在底部预埋铁件上部加焊角铁的形式。整个主体结构形成可靠连接,侧边与钢管混凝土柱用灌浆料进行连接。

外墙AAC大板吊装,需待钢梁焊接及本标准层轴线完成后,再进行吊装。应根据现场轴线和激光仪进行上部角铁的焊接,以确保大板定位精确,保证后期外立面平整度。大板由内朝外进行吊装,待吊装落地后,采用撬棍或人力将AAC大板嵌入钢梁与混凝土楼板的中间,随后进行加固焊接,完成整个吊装过程。

2.2.4 钢筋桁架楼承板吊装技术

在钢管承重架上铺设模板后,进行钢筋桁架楼承板的吊装。主要步骤包括:吊装楼承板后进行支座钢筋以及角铁的焊接、水电套管的预埋、面筋的绑扎、临时支撑的搭设,最后与楼板同时浇筑混凝土。

2.2.5 钢板剪力墙吊装技术

钢板剪力墙的吊装分为两部分,底下一块在钢筋绑扎完成前需进行焊接,待双层双向钢筋穿透钢板剪力墙底部浇筑混凝土完成后,再进行上部钢板剪力墙的焊接,吊装顺序如图5所示。

图5 钢板剪力墙吊装顺序详图

3 装配式钢结构住宅施工难点

3.1 施工工期问题

该工程施工前期阶段,由于受场地限制,无法对本栋楼单独布置塔吊,塔吊利用率较低,此外,钢结构吊装无法连续进行。根据标准层的进度统计,柱吊装及调直共需2 d,二层钢梁吊装共需4 d,影响到主体结构施工进度。为满足施工进度要求,后续采取汽车吊与塔吊不间断吊装,钢管混凝土柱吊装及调直仅需1.5 d,钢梁吊装调直时间缩短至2 d,从而使工期得到提升。

3.2 后期的质量隐患

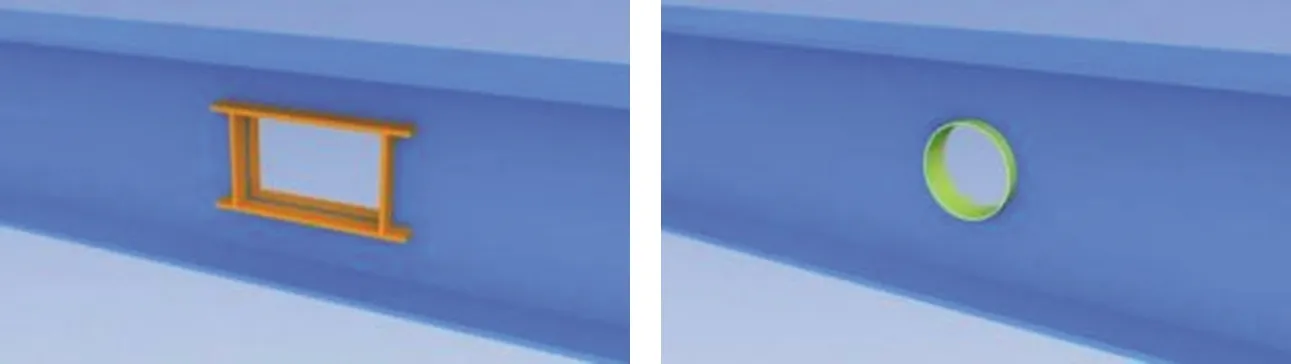

钢结构在公共建筑及大型厂房中应用广泛,其防火防腐定期检查和维修较容易做到,但在住宅商品房中的实施却非常困难。且钢结构住宅户内的钢梁腹板上部存在较多水电管线洞口,商品房在移交业主后,如破坏钢梁腹板,可能会导致产生结构上的不安定因素。因此,在设计阶段,由钢结构单位提前深化水电套管预留孔,如图6所示,可有效避免后期不合理开孔现象的发生[2]。

图6 钢结构与机电专业配合深化预留套管洞

3.3 钢梁和钢管混凝土柱吊装精度

钢管混凝土柱与钢梁在吊装的过程中,吊装精度可能会产生微小的偏差。对模板和钢梁之间的缝隙,需要每层采取不同规格的模板条进行填充,耗工耗时,增加施工成本。因此,保证钢结构吊装的精度极为重要。

3.4 钢梁和钢管混凝土柱混凝土的浇筑

为保证钢结构母材不受水侵蚀造成构件破坏,钢梁的外围迎水面均有混凝土及钢筋的包裹。但在施工过程中,由于钢梁翼缘板过宽,将导致粒径较大的粗骨料无法进入钢梁腹板中心和底部,振捣棒无法进行振捣。为避免浇筑后出现部分蜂窝麻面,采购直径较小的振捣棒,且每次浇筑楼层混凝土前,要求商品混凝土厂家先发一车骨料粒径较小的细石混凝土,对外围的钢梁截面优先进行浇筑,有效避免了蜂窝麻面现象的发生。

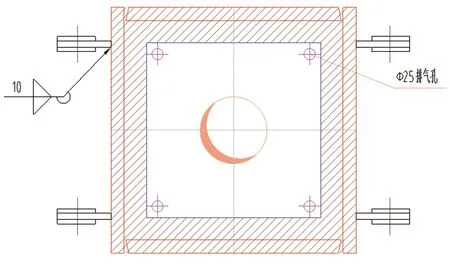

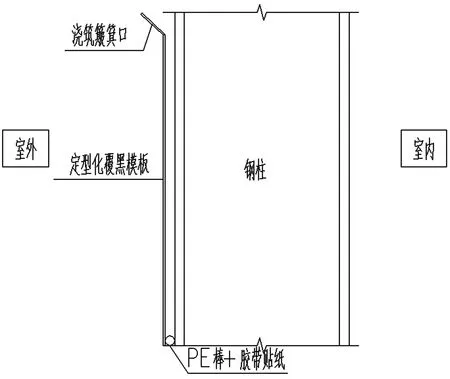

钢管混凝土柱涉及迎水面部位也需进行外包。由于外包尺寸较小,采用灌浆料进行施工,该工程在柱高范围内采用定型化模板,下口采用双面胶及柔性PE棒进行封堵,如图7所示,浇筑后成型效果较为美观。

图7 钢管混凝土柱外围灌浆料浇筑施工工艺

3.5 钢构件的成品保护

在项目的全寿命周期中,必然存在着施工不当造成的构件损坏。例如构件进场、吊装时的碰撞都会对结构本身产生影响。因此,对构件的成品保护,在施工中不可忽视[3]。该工程现场采用钢管混凝土柱周边贴护角条的形式,且当钢管混凝土柱拥有两道或三道防腐漆时,一般在工厂制作时只涂刷底漆,等到中验结束防火涂料施工前,再依次进行每个柱子的中漆和面漆的施工,确保钢柱镀层的完整性。

3.6 外墙与钢管混凝土柱接缝处抹灰开裂

为避免裂缝的产生,该工程在墙体与钢管混凝土柱交接处设置拉结筋,按照砌块模数,每道设置增强拉结,并在抹灰前加设镀锌钢丝网进行抵抗。在轻质AAC条板或AAC大板与钢管混凝土柱交接处,设置一段现浇结构,钢结构边设置栓钉,并采用微膨胀高强无收缩灌浆料进行灌注,增加墙体与钢结构的连接,再在抹灰阶段加设钢丝网,减少后期渗漏水风险。材料进场时,需对板材质量进行严格检查,现场覆盖防雨布。

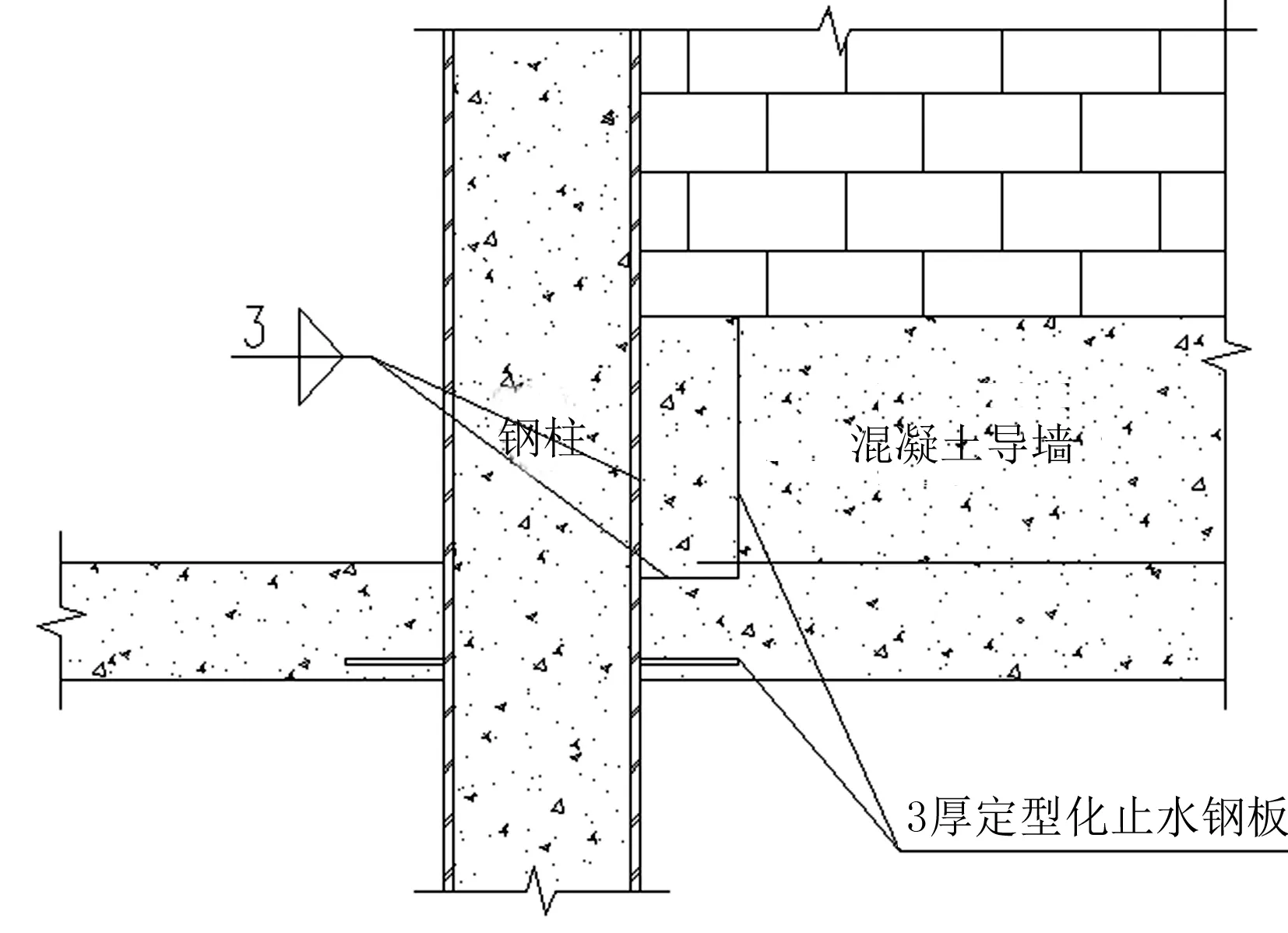

3.7 防渗漏问题

由于钢结构和混凝土之间存在天然缝隙,因此,在施工过程中,对于涉水房间,以及外围迎水房间,均会设置定型化止水钢板,如图8所示。

图8 钢管混凝土柱止水钢板设置

外墙AAC大板也是发生渗漏的重要部位。其渗漏点主要分为3处:分别为大板与钢梁顶部、大板与钢梁侧边、大板与混凝土交界处。针对渗漏隐患,现场深化了以下3处节点,板底设置300 mm高混凝土导墙并进行角铁预埋,后期进行灌浆料灌浆以密实板底部分;板顶设置100 mm高、60 mm宽企口,上部钢梁外围混凝土下挂,侧边采用60 mm高强无收缩微膨胀混凝土灌浆料将大板与钢管混凝土柱相连接,有效避免了水的渗漏,如图9所示。

(a)顶部施工节点

(b)底部施工节点

(c)侧边施工节点图9 AAC大板底部上部与侧边施工节点

3.8 防火涂料施工

钢结构住宅主要采用厚型非膨胀防火涂料。由于钢管混凝土柱钢梁表面存在二道甚至三道漆,导致防火涂料的粘结能力不足。因此,钢管混凝土柱表面界面剂的涂刷质量,以及界面剂材料本身的抗压强度极为重要。应控制界面剂厂家生产质量,并加强界面剂涂刷的工人交底。装配式钢结构住宅内防火涂料一般采用石膏基防火涂料,因此,在防火涂料施工完成后,施工区域需长期保持干燥。

3.9 精装修施工

精装修施工过程中,可能存在墙体的木基层钉挂。在施工过程中随意钉挂,导致防火层或防腐涂层的破坏影响后期验收。墙面开槽预埋管线后,需要及时做墙面的隔音处理。在精装修单位进场后,需对其施工管理人员及班组加强交底,避免后续施工出现此类情况。

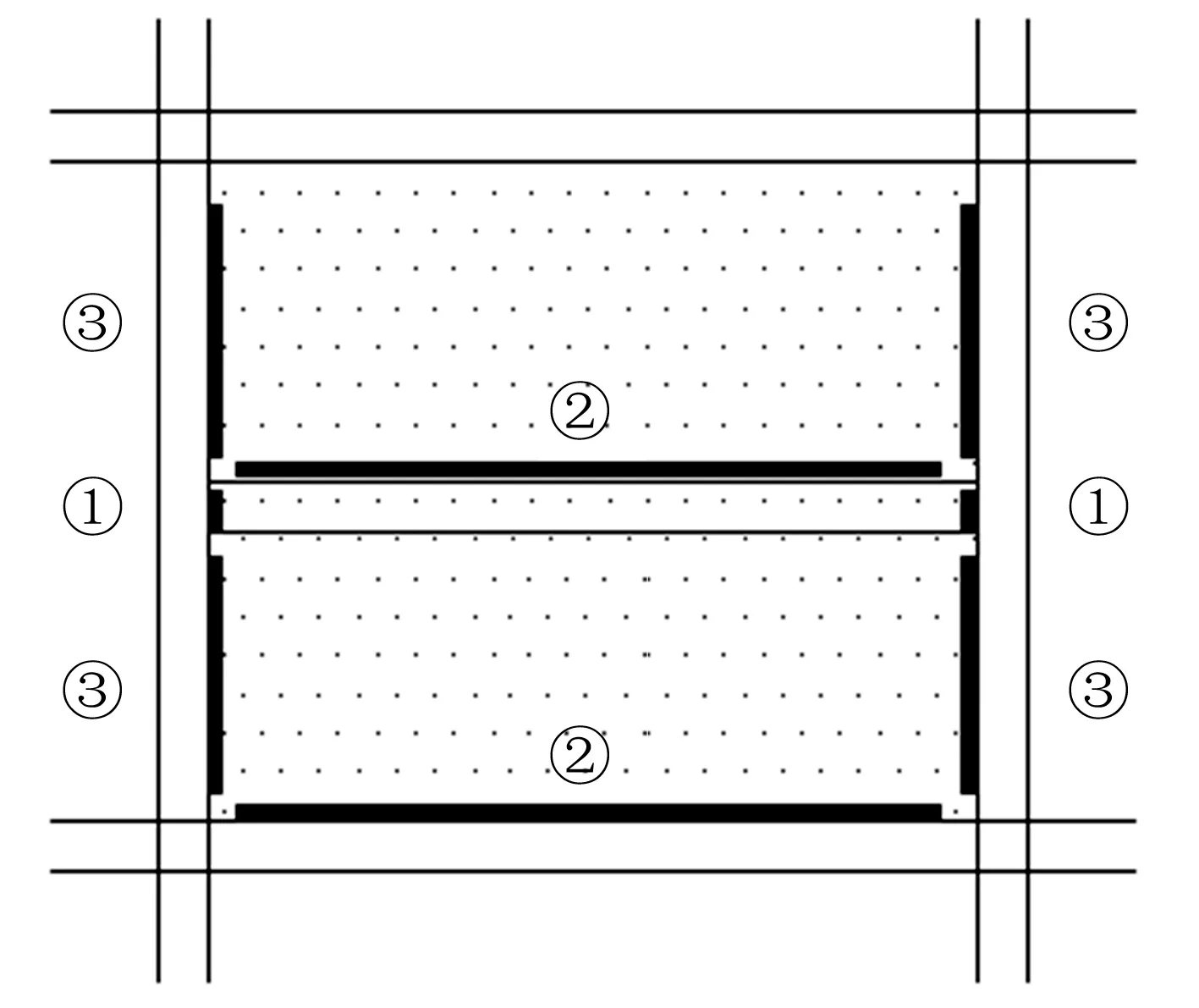

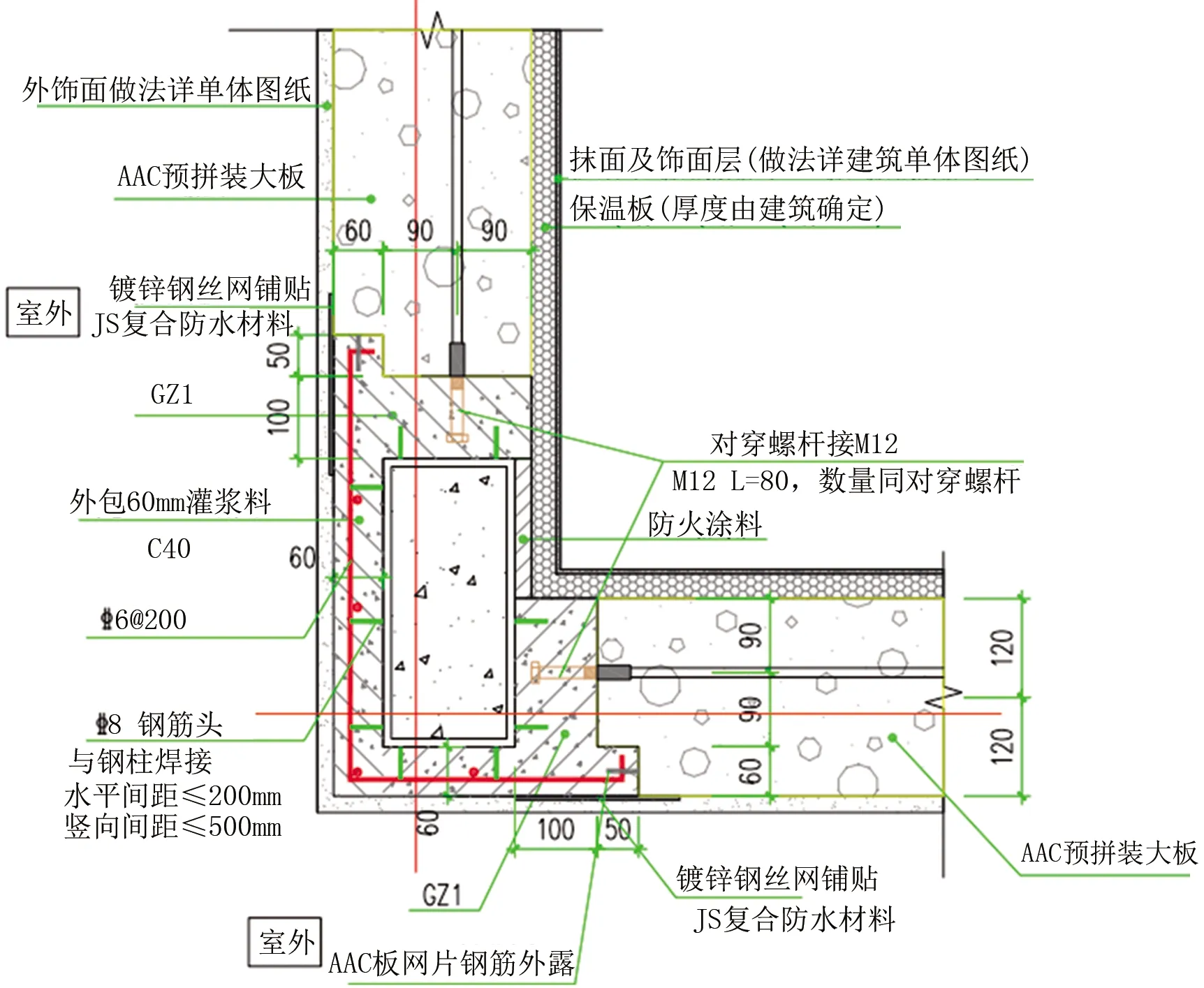

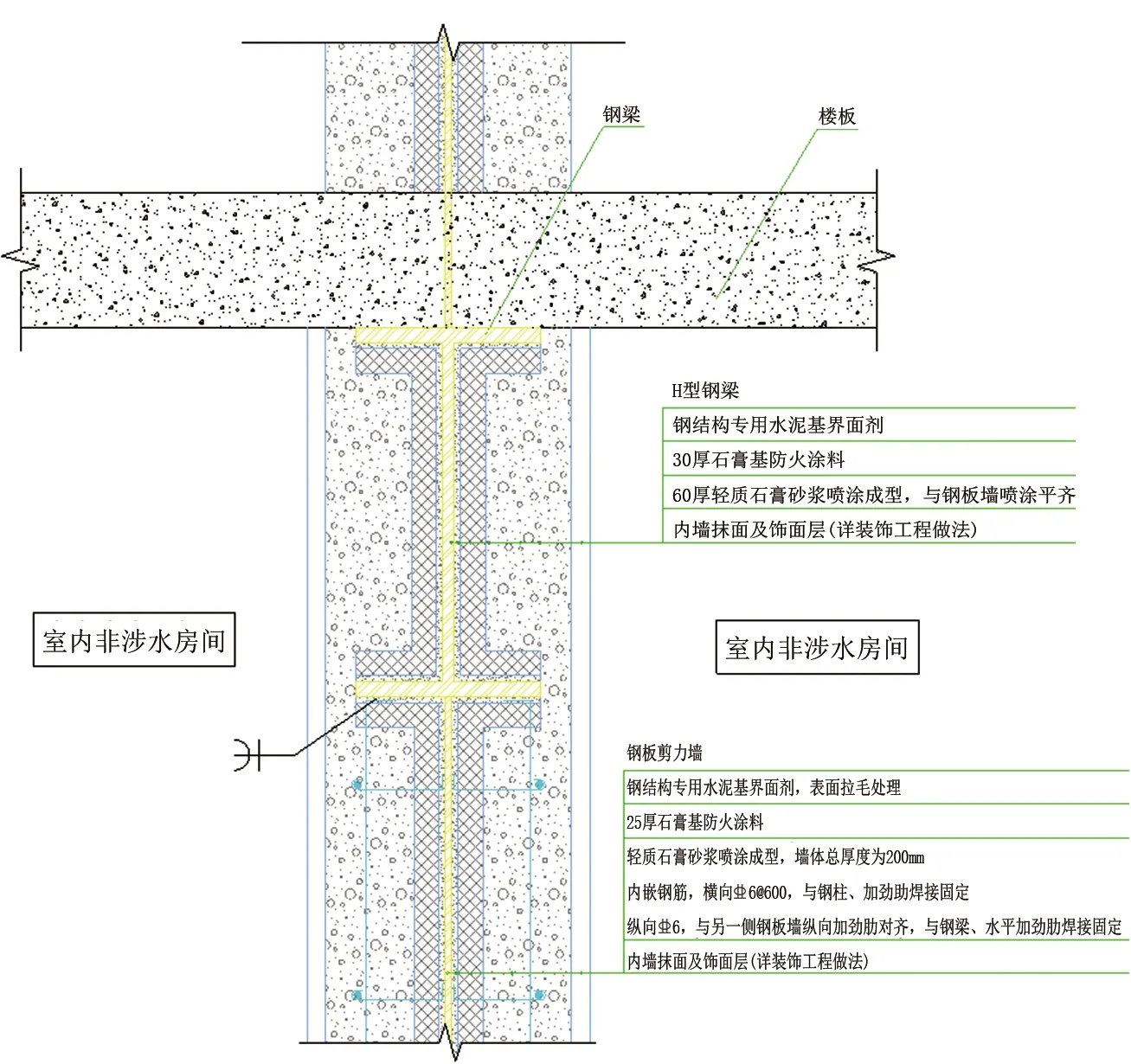

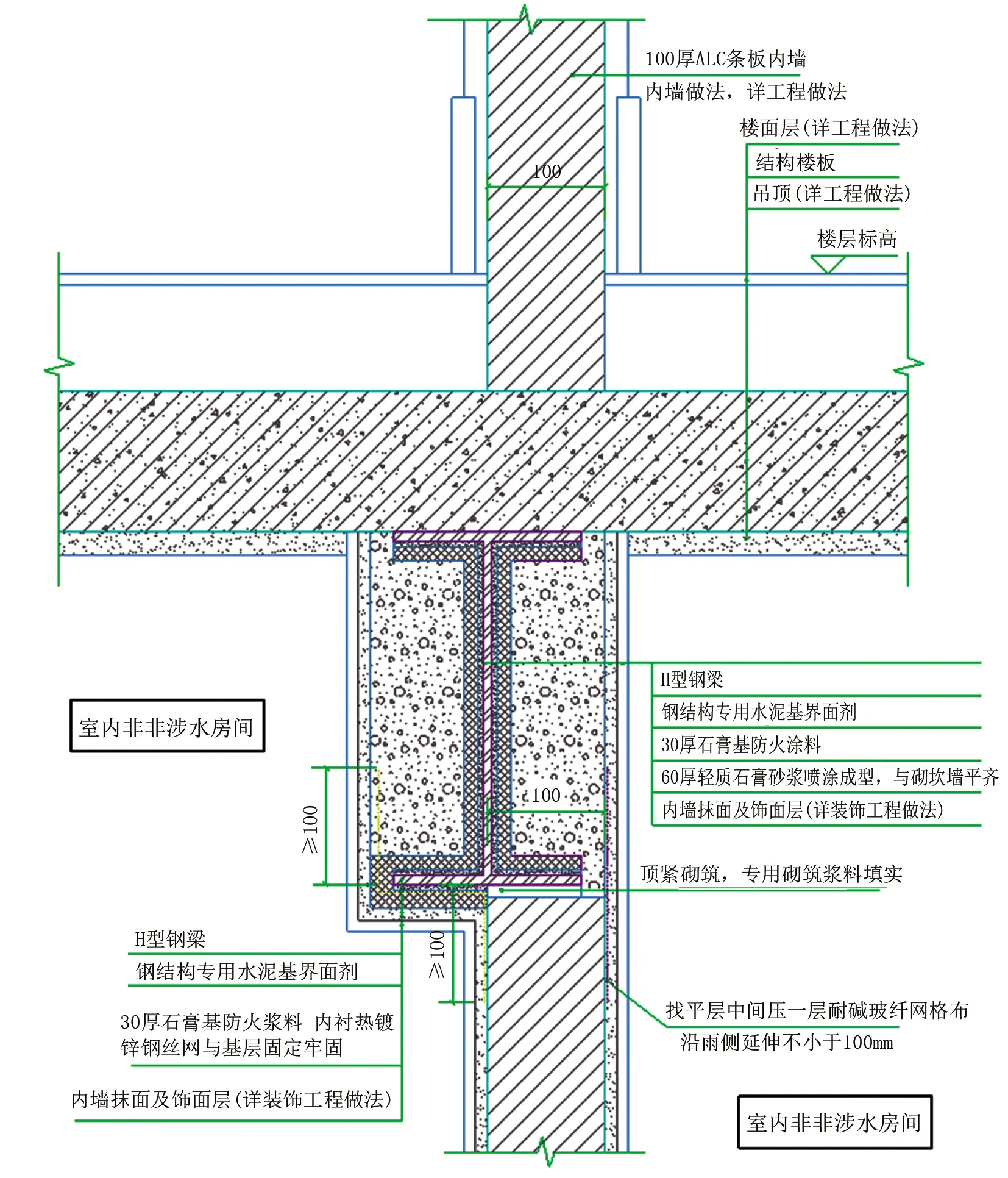

3.10 钢梁内侧和钢板剪力墙两侧施工

由于隔音和防火的需求,在室内钢梁两侧及钢板剪力墙两侧,需要进行蒸压加气混凝土砌块的粘结。因动荷载的存在,使得砌块面抹灰后产生开裂风险。本工程采用机喷石膏砂浆掺泡沫阻燃颗粒,同时满足隔声、防火要求,避免了后期面层抹灰的开裂风险。该工程前期探究两种施工工艺的优劣性的实体样板,如图10~图11所示。

图10 钢板墙剪力墙及钢梁采用机喷石膏砂浆掺泡沫阻燃颗粒

(a)钢板墙剪力墙及钢梁外贴蒸压加气混凝土薄片

(b)钢板剪力墙侧边施工节点

(c)钢板剪力墙及钢梁两侧现场实际施工做法图11 钢板剪力墙及钢梁两侧做法

4 结语

通过上述工程难点分析可看出,从前期设计到中期方案,直至后期的现场施工,每个阶段都要提前做好深化设计和技术交底。如钢构件连接节点、机电预留预埋、外墙防渗漏节点的深化设计,塔吊等吊装机械的布置、钢构件制作及安装精度的控制、各工序间穿叉配合的前期策划,以及对项目管理人员和现场作业班组的技术交底等,对保证装配式钢结构住宅的施工质量、加快施工进度、降低施工成本都至关重要。