涤纶/碳纤维混织的PVA 上浆方法设计*

韩一戈,于晓庆,游彦凯

(内蒙古工业大学,内蒙古 呼和浩特 010080)

碳纤维是一种新兴的特种纤维材料,它的特殊在于其碳含量达90%以上,是碳形成的石墨晶片按照纤维轴向堆砌而成。更高强度的碳纤维还需要经过石墨碳化处理形成的石墨微晶而堆砌。形容碳纤维为内刚外柔,可以看出碳纤维所拥有的特性,不仅仅是碳的刚性及硬度,其性质柔软可以看出其具备一定的可纺性,是特殊的新一代的特殊材料,其应用方向也更为广泛。碳纤维还具有很多优良性质,例如:优良的比热容与导电性,导电性要优于一般非金属但却弱于金属,受热膨胀的变化很小,并拥有着各向异性的特点。在辐射方面甚至可以屏蔽电磁信号,但却可以通过X 射线。而且其质量轻、强度高,同体积的铝比同体积碳纤维的质量还要重,其强度超过了钢铁,这就表明其在纺织行业有着很大的应用前景。碳纤维拥有了可纺性,其他优点在纺织行业也大为关键,由于它是由碳形成的按照纤维轴向堆砌而成,所以其具有非常好的耐高温性与耐疲劳性。而由于它的轴向堆砌,所以它的轴向强度与模量都相当高。在纱线、织物织造或生产应用过程中会产生断头,而在其表面涂覆浆料则能减少断头的发生。

碳纤维作为在各行各业受到研究关注的特种纤维,依靠其优良的性能发挥了出色作用,例如轴向强度与高模量可作为各种安全服饰或防护具使用。耐高温、耐疲劳的性能在高强度的工作环境下,可以作为工装服饰或适应恶劣的工作环境。在绿色用料与环境保护的方向,相较于其他材料来说有着明显优点,因为其主要成分的碳元素有回收利用的可能性,不用担心其废料会污染环境,从而达到绿色环保的优势。但是碳纤维其单丝的厚度极小,高端碳纤维的厚度只有0.18 mm,使其并不能直接单丝或双股纱进行纺纱,所以现在的碳纤维产品多以碳纤维束的形式出现,碳纤维束由多根碳纤维集合而成。即使形成碳纤维束,其可纺性也偏低,这是因为在制造过程中由于摩擦等因素的影响,会使单根碳纤维受到非轴向力而造成碳纤维单丝断裂,在纺纱过程中单丝纠缠形成乱丝而难以继续织造。但是上浆处理可以大大减少断头率,减少毛羽的产生。常用的上浆剂主要有淀粉类、聚乙烯醇类、丙烯酸类,这三种浆料在纺织上浆中占很大比例。淀粉类浆料虽然在环保与绿色方面优于PVA 浆料但是其黏度过高,在上浆过程中容易形成过厚的浆膜,导致色泽不匀,严重的使纤维变硬变脆,可纺性与柔软性大大下降。而PVA浆料在上浆剂的选择中有着很明显的优点,它的水溶性与渗透性非常好,可以对浆料的浓度进行多梯度的搭配,有着对纤维更佳的包覆黏附性和容易形成浆膜的优点,浆膜的强度、耐磨性都有着更好的表现。对于其他的情况甚至可以和其他浆料相互作用使PVA 作为辅助剂来进行上浆,这是由于碳纤维对其他品种的浆料有着很好的兼容性。所以本文探讨了用PVA 作为上浆剂使用涂层法来改善碳纤维的混织性能。

1 碳纤维的改性方法

目前碳纤维的表面改性方法众多但是主要的几种有:涂层法、等离子法、氧化处理、接枝处理法。涂层法是用在表面通过不同的的涂层方法处理,如沉积、聚合物涂层、涂覆。通过这些方法在碳纤维表面引入复合物,在表面涂上一层涂层修复表面的缺陷,改善材料的表层性能,还可能在一定程度上提高碳纤维的力学方向的各方面性能。沉积法将表面积高的、体积比高的聚合物在低温等的条件下使其包覆在碳纤维表面,沉积法改性后性能优越。方华婵等人利用沉积法将碳化硅纳米纤维包覆在碳纤维表面[1]。聚合物涂层法利用聚合物的黏着性并使用热喷涂、复合涂层的方法来均匀地涂覆在碳纤维表面,形成非常致密的涂层来起到改性的作用。涂覆法主要构成有电化学涂覆法作为现在的主流,大体原理为将浆料与碳纤维表面通上电极,并通过电化学反应采用类似金属镀层的办法将浆料不断进行循环涂覆到碳纤维表面并形成涂层。

2 碳纤维上浆

2.1 浆料的分类

大体上浆料分为黏着剂与助剂。黏着剂一般做为主浆料,因为要能黏着在纱线或织物上,所以一般具有很高黏着力的材料才可以作为黏着剂。而黏着剂因为使用用途与自身优缺点不同所以可以分为以下三类。

首先是淀粉类,它包括各种淀粉浆料,如玉米淀粉、小麦淀粉等。李伟等人以淀粉浆料为基础,并使用亚甲基丁二酸(MSA)作为交联剂采用半干法制备不同交联度的改性淀粉,并测试其在各种不同纤维上的黏着度的改变[2]。淀粉浆料在亲水纤维上的表现优良,但是缺点也十分明显,黏度过高导致对纱线或纤维的渗透不良,容易形成硬脆的浆膜导致可纺性反而下降,继续纺纱可能造成染色不匀,色泽欠佳。

第二类为PVA 浆料,即聚乙烯醇,根据其主链为碳链结构,碳链连着小的羟基,因为羟基的存在所以会生成大量氢键。有氢键和羟基的存在就会极易溶于水中,渗透纱线的能力会大大提升,所以PVA 会有着较好的黏着性,浆液成膜也十分容易,且浆膜的强度也会很高,耐磨性也随之提升,与其他种类的浆料相容性也较好,一直以来,PVA 浆料因其优良的上浆性能被广泛应用在织物经纱上浆。缺点是PVA不易被降解,染整退浆处理后废液对环境造成污染,达不到环保要求。石煜等人发现含有部分PVA 配方的浆料相较于纯淀粉配方的浆料对纯棉粗纱具有更好的上浆性能,可改善纱线性能,进而提高织造效率[3]。

第三类为丙烯类粘合剂及其他化学成分粘合剂,丙烯类浆料准确来说是它的单体是以聚合物的形式存在的共聚物浆料。可以根据不同需求选择不同单体的丙烯类浆料,主要有丙烯酰胺、丙烯酸、甲基丙烯酸甲酯等。相比于PVA 浆料,丙烯类对环境造成的污染最小,而随着发展现在的丙烯类浆料可以满足大多数纤维上浆。

对于三种浆料的优缺点选用不同的上浆剂,对于淀粉纤维,其优点在于原料获取较为方便,对于环保来说,淀粉浆料是一种纯天然无公害的绿色浆料,因为它本身是玉米淀粉或者小麦淀粉、马铃薯淀粉等加工而成,属于可降解生物材料。但是由于其黏度过高,会导致在上浆过程中的渗透率降低从而导致上浆率的不匀,在后期染的整过程中会导致色斑。如果浓度过高,更会导致浆纱变硬变脆,使可纺性和柔软性降低。而碳纤维对于浆料的要求在于碳纤维能保持柔软性还有不错的强度,淀粉浆料会导致纤维外面容易产生硬脆的浆膜,会让碳纤维丧失它的柔软性。

如今的变性淀粉在上浆方面也很受欢迎,变性淀粉主要由以下几种化学变性化学试剂,经过一定的化学反应得到产品,例如酸解、氧化、醚化、交联、阳离子等方法。物理变性则有糊化、电子辐射、热解等手段。生物变性常见为酶转化法[4]。淀粉对水性好的天然纤维有较好的黏附性,但对合成纤维的黏附性较差;植物中淀粉的含量及品质,不仅受植物种、品种特性的影响,而且还随生长环境、气候、种植及收割时间等条件的变化而异。上浆性能不尽如人意,但在合成材料迅速发展的今天,仍无法被完全替代。PVA 浆料的优点在于它对于各种纤维的黏附性都比较好,而且它所形成浆膜有着强度高、弹性好、耐磨韧性好等优点,这些都是淀粉类浆料所无法比拟的,但是PVA 的缺点就是不易被生物降解[5]。丙烯酸类浆料其上浆性能相当优越,而且其能在碳纤维表面形成聚合物沉淀而相当好地包覆于碳纤维上,在当下也是热门的浆料选择。但是由于其技术不够成熟,使其造价相当高昂,且技术难点复杂在普通实验室难以操作[6]。

2.2 浆料配制

试剂:聚乙烯醇(醇解度为87.0~89.0 mol%,黏度为40.0~48.0 mPa·s,上海阿拉丁生化科技股份有限公司),去离子水。

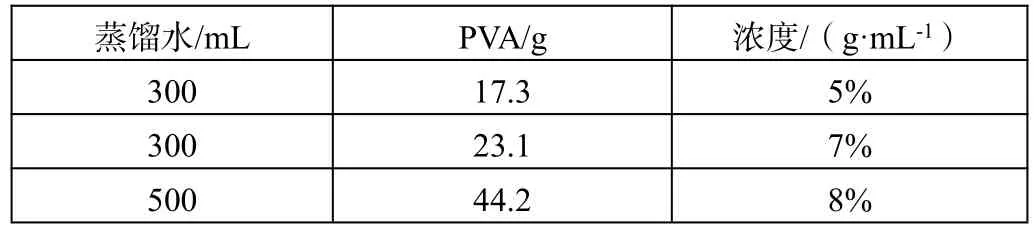

实验步骤:选用三组不同浓度的PVA 浆料配成水溶液,进行对比实验,探究浓度对于上浆效果的影响。取适量PVA放于托盘天平中测其质量,之后将其转移至烧杯中,再用量筒取一定量的蒸馏水,将水倒入烧杯中并不断搅拌直至水完全倒入,用玻璃棒继续搅拌直至没有结块后再继续搅拌10 min,将烧杯移至集热式恒温加热搅拌器,放入磁力搅拌棒,由于使用的是常温水溶型PVA 不需要加热操作,将搅拌器慢慢调速至合适转速,搅拌20~30 min,直至聚乙烯醇完全溶于水中,过滤后取滤液。按以上方法配制出四种不同的浓度的PVA 浆液,用于上浆工序。浆液浓度及PVA 用量如表1 所示。

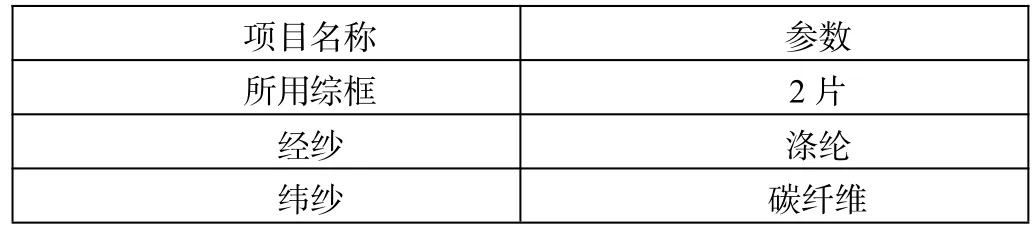

表1 浆液浓度及PVA 用量

2.3 上浆设备

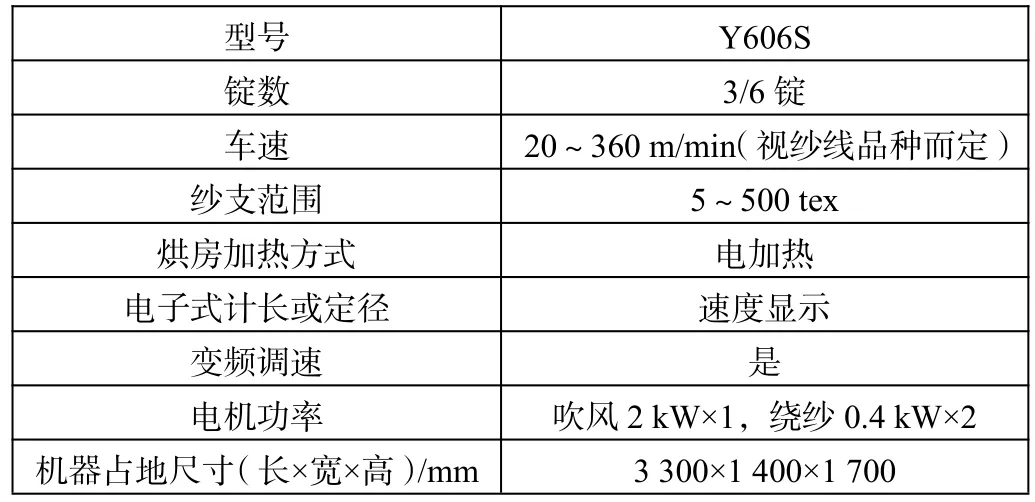

本次课题选用南通三思Y606S 浆纱机,如图1 所示。工艺参数如表2 所示。

表2 浆纱机主要工艺参数

图1 南通三思Y606S 浆纱机正面

2.4 上浆流程

将海绵清洗干净放入槽内,在浆池中倒入已经配置好的PVA 浆液,将碳纤维从底部滑轮以及导纱勾处嵌入。经过浆池并将纱线放在海绵中间,起到将多余浆料刮净并使浆液上浆均匀的作用,并将碳纤维纱线系于摇架接头处,预设烘箱温度为80 ℃。待烘箱温度设置完成打开烘箱风机,启动摇架,并调整车速,由于碳纤维缠绕紧密在绕纱过程中容易出现互相缠绕的现象发生,所以启动摇架车速不宜太快。将速度控制在挡位1 左右,转160 圈。摇架启动时将工作室小窗关闭以达到边上浆边烘干的作用。待机器停车,利用舱内余温将绕在摇架上的碳纤维烘干。10 min 后将绑在摇架上的上浆并烘干过的碳纤维解绑,同构导纱器与滑轮组将其系在上方纱辊上,再次开车将碳纤维缠绕在纱辊上,备用于下个阶段的纺纱环节。

2.5 上浆后的碳纤维形态

经过PVA 上浆过后的碳纤维相较于未上浆的碳纤维光泽更加明亮,毛羽明显减少,出现断头情况减少如图2 所示。通过对比不同浆液浓度上浆后的碳纤维,发现当浆液浓度在7%时性能更为优越。当浆液浓度低于7%时毛羽或断头出现较多而且在浆液不匀处会出现断裂,由于浆液浓度过低导致上浆过程中产生大量气泡,气泡的产生会使碳纤维的挂浆涂层较为困难,经过摇架时机器的拉扯处上浆不匀处产生单丝的断裂,导致了断头与大量毛羽的产生;当浆液浓度高于7%时,缺点也随之显现,纱线上浆后纱线柔软性下降,纱线变硬变脆,出现折痕,而这种现象随着浆液浓度的升高会越明显,纱线变硬变脆,纱线甚至产生落浆的情况。所以在后续织造过程需选取可纺性与断头率、毛羽率均偏小的纱线,故选取浆液浓度为7%的纱线进行织造。

图2 上浆后的碳纤维外观

2.6 影响上浆效果的因素

除了浆液的自身因素,其他因素也影响着浆液的上浆率。浆池内的压浆滑轮的压浆力,在浆液自身浓度与浆纱机的摇架车速固定时,压浆力如果增大,使纱线在浆液中浸透过多,从而被覆率大大下降;浆纱速度也就是摇架转速,转速大小会影响纱线在浆液中压浆时间的长短,如果速度过快压浆时间大大减少,浸透率将也随之减小,反之相反。而且在上浆过程中车速不可随意变化,速度的变化会让浆池内的压浆辊给到纱线的压浆力随之变化,而压浆力的不同就可以导致上浆的不匀。纱线的张力要基本保持,不可过分伸长或者收缩,必须保证纱线吸浆充分。但本实验中碳纤维具有轴向强力伸长问题暂不需要考虑,但要保持碳纤维不能收缩。

3 碳纤维/涤纶混织布

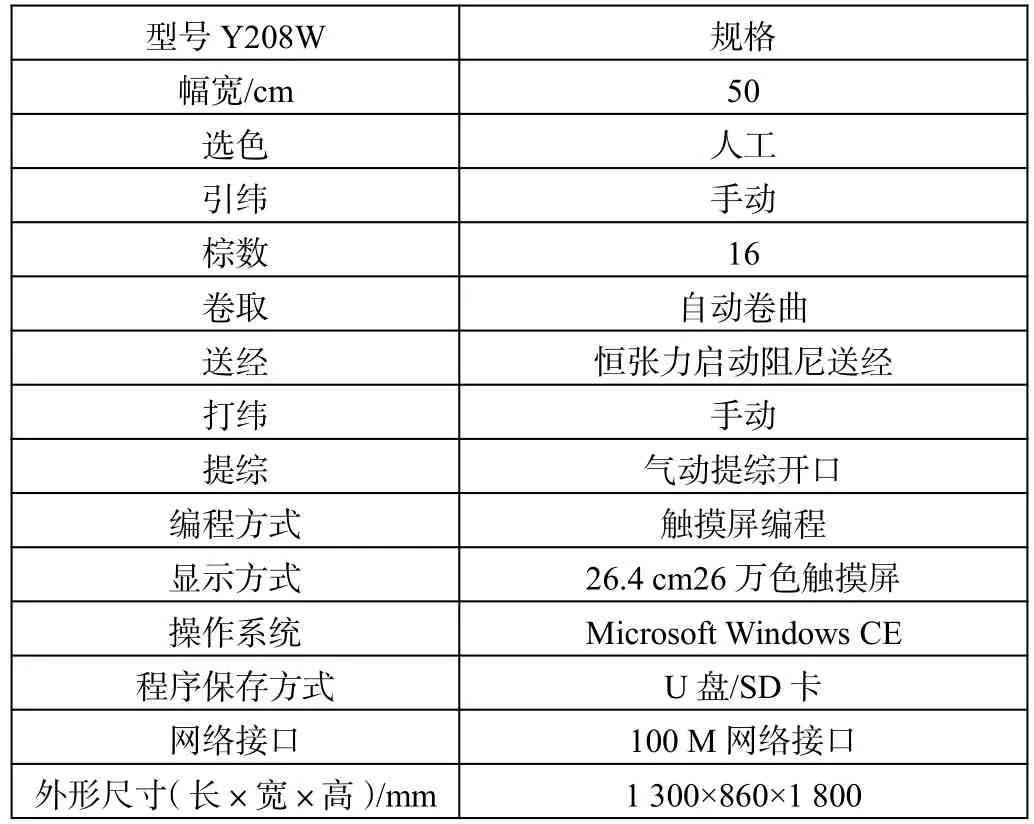

本次课题所用的为Y208W 南通三思半自动小样织布机,工艺参数如表3 所示。

表3 小样织布机工艺参数

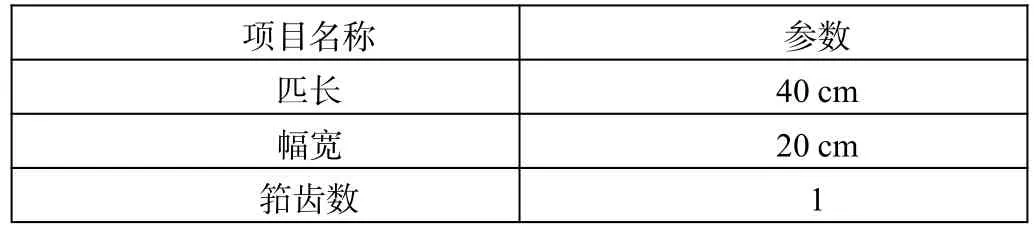

首先在CAD 软件上设计平纹的组织图、上机图、穿综图。并将穿综图写入小样机电脑并设置织造参数,如表4 所示。

表4 平纹组织织造参数

表4(续)

3.1 混织方法

平纹是经纱与纬纱的相互重叠,并以1∶1 的方式进行交织,由于经纱与纬纱一上一下互相交织,导致交织点很多,所以平纹布具有非常好的硬挺性、耐磨性,织物坚牢度也很高。这就可以让平纹布做很多其他布型的布边来防止布的经纬纱分离形成疵点。在应用方面由于一上一下的交织平纹布的密度不可能太高,所以具有一定的透气性,可以在透气性的衣物上有所应用。如纱布、雪纺绸、塔夫绸等。本文选用平纹组织进行混编布的制作。

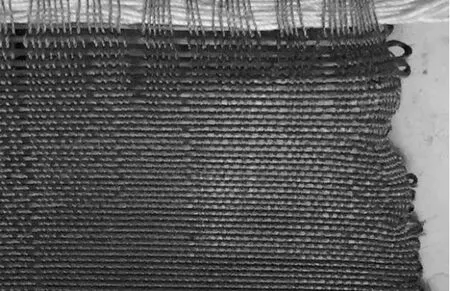

通过小样织机进行混编布的织造,将绕好的涤纶系于后方张力器,再按照穿综图所示每根涤纶穿过特定综丝,并每个筘齿穿入两根涤纶,如此往复将每根涤纶依次穿入,待经纱完全穿入,并将张力调整匀整,将穿综图导入电脑中,打开气阀,使综框提起综丝,达到织造效果,将纬纱棰在每一纬显示的不同经纱线中穿梭并打纬穿入碳纤维,脚踩踏板进入下一纬,直至匹长达到40 cm。成品如图3 所示。灰色为作为经纱的涤纶线,黑色为作为纬纱的上浆碳纤维。

图3 碳纤维/涤纶混编布

3.2 问题和改善方向

织造出的碳纤维平纹布疵点较多,原因是虽然经过上浆处理,但是并不能完全解决乱丝问题,碳纤维单丝强力与弹力较高,在上浆后回弹性降低、硬度上升,导致碳纤维在综丝的反复提拉过程中反复摩擦而导致单丝与单丝之间互相缠绕,经纱在提棕过程不能完全升起,而纬纱在此期间进行穿梭就会在错误的经纱间穿入而导致疵点的形成。并且布匹褶皱过多是因为在调匀张力过程反复拉扯经纱,碳纤维的回弹性较低而产生拉长等问题,在织造过后会出现褶皱。国内外对于碳纤维在织造过程中产生的损伤情况有很多研究,LEE 研究发现碳纤维的摩擦损伤主要发生在导纱杆、综眼综丝等易发生摩擦但却无法避免的地方,并且导致碳纤维布在摩擦损伤过后的力学性能降低10%左右[7]。马芹等人发现经纱所受的摩擦主要来源于开口过程中经纱与经纱之间的摩擦,而且主要是后部梭口的经纱间摩擦[8]。所以在实验与文献的佐证下发现碳纤维在织造过程中的摩擦损伤难以完全避免,进而导致碳纤维布匹的性能有所下降。

在浆料选用方面,淀粉浆料由于其黏性过高而导致上浆不匀产生过厚的浆膜,导致可纺性下降。而丙烯酸类聚合物性能优越,但是高难度的操作与仪器的缺乏,并不能在实验室普及。本次实验主要利用PVA 的铺层上浆进行可纺性改善,得到了可用于与涤纶纤维混合编织的碳纤维。在调配浆料过程中由于PVA 不能完全化开而产生了气泡,可以使用消泡剂进行消泡处理。上浆过程中摇架车速不宜太快,否则会使浆槽内的压浆力减小,从而导致上浆不匀。可知在织造方面,如果不进行上浆处理,导致碳纤维在织造过程中产生乱丝现象而难以制造。织物结构选用平纹组织的情况下,上浆处理对于碳纤维来说可以起到单丝贴服、断头减少的作用,同时减少纤维间摩擦,并增大了坯布的强力。