内外场通用的加卸载检测系统设计与实现

王怡苹,李文海,吴忠德

(海军航空大学,山东 烟台 264001)

0 引言

电子干扰吊舱在执行任务前,需根据具体的任务情况及战场态势,加载情报部门提供的针对本次任务所需的作战数据;执行任务后,需对干扰吊舱在执行任务过程中侦收到的威胁数据、干扰数据、工作状态数据、故障数据等进行卸载,用于地面情报分析系统进行回放与分析。以上任务的实施,均需要通过电子干扰吊舱上的加卸载模块完成[1-3]。针对缺乏对加卸载模块的有效检测手段,而出现的无法进行作战数据库加载与侦察数据卸载,严重影响吊舱训练与作战任务正常执行等问题,在综合分析现有的检测条件基础上[4-6],研究了一种可用于内外场条件下加卸载模块测试的检测设备(以下简称检测系统)的设计与实现方法。

1 需求分析

1.1 加卸载模块测试需求分析

加卸载模块主要完成任务前雷达数据库、干扰数据库、系统初始化状态的加载;任务中系统状态及侦察数据的记录;任务后对记录数据的卸载等功能。加载和侦收的数据存储在不掉电RAM中;采用不掉电时钟芯片实时输出北京时间,时间区的年、月、日、时、分、秒等参数可程控设置。

某型电子干扰吊舱加卸载模块组成如图1所示。单片机和外部总线都可以对不掉电RAM进行读写,通过译码电路实现分时控制。单片机不断向看门狗复位电路发送脉冲,若一段时间不发送,看门狗就复位单片机,以保证系统工作正常。当通过加卸载口实现加卸载操作时,单片机通过串口通信与外部进行数据交换,并完成对不掉电RAM的读/写操作。电子干扰吊舱内的处理控制单元可以通过加卸载模块的背板总线,通过I/O操作的形式对实时时钟进行读写。单片机可以接收来自系统计算机的负脉冲中断信号。在系统正常工作状态下若一段时间没有接收到中断信号,单片机向系统计算机发复位信号复位系统,以保证系统的工作正常。

图1 加卸载模块组成框图

通过对加卸载模块的工作原理及工作流程分析,总结出判断一个加卸载模块工作是否正常应包含以下检测内容:1)电子干扰吊舱高/低频段加电后,加卸载模块向外发送的频段标志信息是否正确(只发送一次);2)频段上电后,加卸载模块向外发送固定标识字符串是否正确(只发送一次);3)加卸载模块每隔5秒向外发送一次时间信息,需判断时间信息、上报间隔、信息格式的正确性;4)吊舱断电再加电后,RAM中存储数据的正确性。

检测时应注意到上述判断信息据有瞬时性与严格的时序性。

1.2 检测系统设计分析

电子干扰吊舱的维护与性能检测工作多数都是在吊舱阵地(即内场环境)完成[7];挂载机后,在外场环境中只对其部分功能进行定性检测(如加电自检是否正常、是否有辐射信号输出)。

为降低检测系统研发成本,并实现其便携式要求,对装配在电子干扰吊舱上的加卸载模块进行检测(以下简称原位检测)时,加卸载模块的供电可由电子干扰吊舱内部的母板提供,状态控制可由处理控制单元计算机控制。因此,在内场环境中,原位检测时利用吊舱阵地已有的吊舱内场检测设备(以下简称吊舱ATE)实现对电子干扰吊舱的供电和状态控制,此种检测状态为内场原位检测;外场环境中,原位检测时电子干扰吊舱挂载于载机上,由载机驾驶舱内的显示控制器或中央控制单元完成对吊舱的供电和状态控制,检测系统完成加卸载模块的功能检测,此种检测状态为外场原位检测。

基于上述的设计思想,检测系统硬件组成中无需集成直流电源(提供电子干扰吊舱工作所需的直流电)和1553B总线通信卡(电子干扰吊舱与载机间为1553B总线通信),这可以极大的降低检测系统的体积大小和生产成本。内场原位检测时,检测系统不仅需完成加卸载模块的功能检测,还需完成与吊舱ATE间的通信与状态交互,因此需设计检测系统与吊舱ATE间的通信控制电缆。

对作为备品备件存储的加卸载模块进行检测时(以下简称离位检测),加卸载模块离开了电子干扰吊舱的工作环境,检测系统应能提供加卸载模块正常工作所需的电气环境,并模拟吊舱处理控制单元与加卸载模块之间的数据通信(通信总线为串行通信),完成加卸载模块离位方式下的检测与诊断。

检测系统的不同检测方式及各种检测方式下的检测需求如表1如示。

表1 检测方式及检测需求

2 设计实现

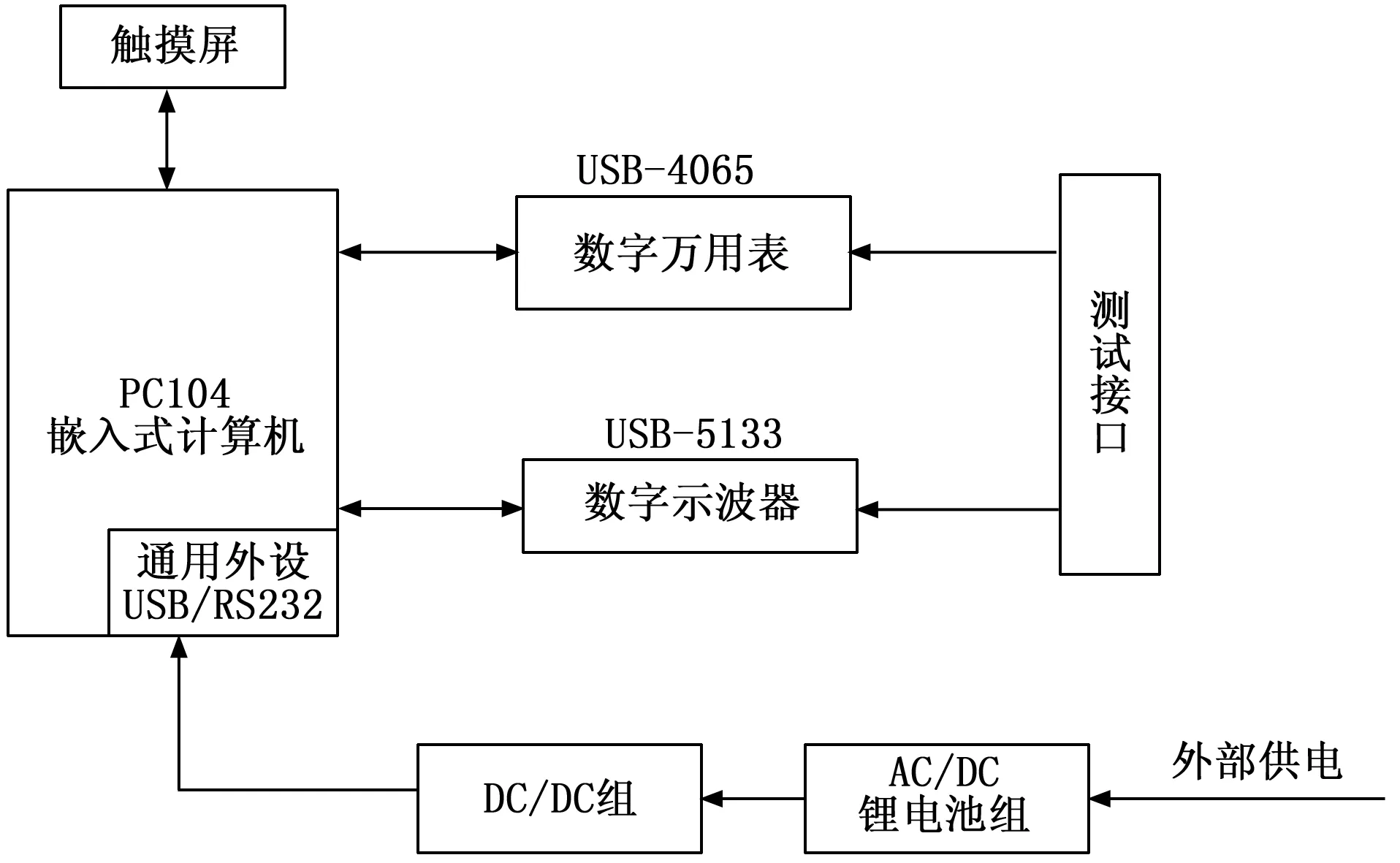

为了满足检测系统在不同环境下的检测需求,且具有便于携带、外场检测便利等特点[8-11],在测试资源和控制计算机的选择上,采用了紧凑、轻巧及功耗低的嵌入式系统体系结构,其总体组成如图2所示,整个系统由硬件平台、嵌入式计算机、软件平台和测试程序集4部分组成。

图2 检测系统总体组成框图

2.1 硬件设计

检测系统需满足内场原位检测、外场原位检测和离位检测3种检测方式。在内场原位检测时,具备与吊舱ATE的通信和信息传输能力,借助于吊舱ATE的软、硬件自动实现对电子干扰吊舱的状态控制及信息回读,完成加卸载模块的检测。外场原位检测时,载机内部的电源和控制设备对加卸载模块进行供电和控制,检测系统直接与加卸载模块连接,完成其功能检测。而离位检测时,检测系统需模拟加卸载模块正常工作所需的电气环境,并可实现吊舱处理控制单元与加卸载模块之间的数据通信。

综合考虑3种检测方式下的测试需求,达到使用便携、降低研制成本,减小体积和组成部件的重复度的目的,采用了模块化设计的思想。检测系统由检测终端、加卸载模块测试适配器及多根检测电缆组成,如表2所示。内场原位检测和外场原位检测由检测终端和相应的检测电缆完成。离位检测由检测终端、加卸载模块测试适配器和测试电缆共同完成。

表2 检测系统硬件组成

2.1.1 检测终端

为兼顾内外场环境的使用,检测终端表面积只有B5纸大小、高度为10 cm,在这个空间里集成了嵌入式计算机、触摸显示屏、USB总线的数字表和示波器、DC/DC电池组件、信号接口以及数据接口等部件。因此,在检测终端内部采用了多层、并列布置各组成部件,且同时考虑了部件与传输总线间的电磁兼容性问题。其硬件组成如图3所示。

图3 检测终端硬件组成框图

嵌入式计算机是检测终端运行和控制的核心,是整个硬件平台、软件平台和测试诊断策略运行的载体[12-14],可实现测试控制、测试数据与信息的管理;为节省检测终端内部空间,选择集成了3路串口、多路USB接口的WG-7469模块。

测试资源主要包括2个USB总线接口的通用测试仪表,即6.5位精度的数字万用表和100 MS/S采样速率的数字示波器,在检测终端内部它们都是通过USB总线连接至嵌入式计算机,实现了如下功能:1)模拟信号采集:可高速采集和显示加卸载模块的工作信号;2)脉冲信号测量:能够用于测量加卸载模块工作信号的重复周期、脉冲宽度和相互间时序关系;3)直流电压测量:用于多路直流信号电压的测量。

电源组件是检测终端的供电单元,它包括锂电池组、电池监控管理单元和DC/DC开关电源。外部的AC/DC适配器把单相220 V交流电源转换成DC18V电源,然后再由DC/DC组进一步变成检测终端工作所需的各种直流电源,包括+5 V,+12 V等。

触摸屏(或液晶屏)是检测终端人机交互界面,它通过USB驱动线和VGA视频线分别连接到PC104 CPU主板的USB接口和VGA显卡接口上,操作者可以通过触摸屏点击软件界面的按钮,执行相应的操作,得到检测结果。

在结构设计上,出于三防考虑检测终端采用密闭设计,没有散热孔,通过合理布置发热器件的安装部位及机内的热循环,利用热传导原理进行热设计,将发热量大的模块(如主板、电源)贴合机箱壁安装,并在机箱壁上设计凹凸散热面,加强传导散热。对温度较敏感的器件,尽量隔离热源,使检测终端的热分布达到合理要求。

2.1.2 加卸载模块测试适配器

加卸载模块测试适配器可提供加卸载模块工作所需的电气环境,并模拟吊舱处理控制单元对加卸载模块的控制及数据通信,为专门研发的控制电路。其主体是一个单板计算机,带有CPU及CPU正常工作所需的存储器等外围电路,通过地址线、数据线及控制线对寄存器及FLASH读/写的方式控制加卸载模块的正常工作,以达到提供离位检测条件的需求。测试时将待测的加卸载模块插入到加卸载模块测试适配器中,通过背部连接器与单板计算机完成控制与状态指令的传输。

2.1.3 测试电缆

检测系统共配有三根测试电缆,分别为原位检测电缆、离位检测电缆和加卸载信号检测电缆。

2.2 软件设计

2.2.1 开发环境

系统软件开发环境选择LabWindow/CVI。LabWindows/CVI是NI公司提供的基于ANSI C的图形化编程工具,用于测试、测量和控制的开发环境。它具有ActiveX和多线程能力,内置的测量库支持多种形式的I/O,具有分析、显示、交互式用户接口、仪器驱动和代码生成等功能。并具有很强的数据处理、数据分析功能;提供多种总线通信控制函数;以及网络传输控制协议接口库,极大地提高了系统软件开发的效率[15-17]。

2.2.2 软件平台

软件平台是测试程序运行的基础,设计中考虑到若某个测试资源出现故障,只会影响测试程序的部分功能,而不是全部功能。如示波器发生故障,并不影响检测系统的内场或外场测试,只会影响离位功能检测。因此软件平台采用.ini配置文件的形式存储系统中所有测试资源的状态。程序启动时,自动读取该配置文件的内容,决定用户软件是全功能使用还是降级使用。这样,可动态灵活地使用检测系统,无需对因部分测试资源的故障,而修改检测软件的代码且重新编译软件[18-20]。

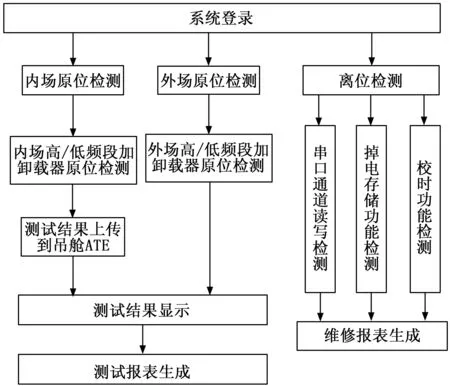

2.2.3 测试程序集

测试程序集可完成的功能如图4所示,依据模块化、通用化的设计原则进行软件功能划分,测试程序集包括内场原位测试、外场原位检测、离位检测、测试报表生成、维修报表生成、测试结果显示等模块。

图4 测试程序集功能

内场原位检测时,检测终端需与吊舱ATE交互完成测试。测试过程中吊舱ATE对电子干扰吊舱供电和工作状态进行控制,控制信息和检测信息在检测终端与吊舱ATE之间实时交互,交互的控制信息主要是吊舱综控机加/断电和高、低频段加/断电的控制和状态。每枚电子干扰吊舱根据其工作频段,可分为高频段加卸载模块和低频段加卸载模块,两个模块的测试方法相同,只是判据不同,图5为低频段加卸载模块的测试流程。

图5 内场原位检测流程

检测终端向吊舱ATE依次发送综控机加电、吊舱低频段加电请求,当接收到综控机和吊舱低频段加电成功的信息后,对低频段加卸载模块加电后上报信息依次进行检测。由于加卸载模块上报的信息具有瞬时性和严格的时序性,这就要求检测终端在测试过程中应实时、及时的对信息进行接收、分选与判断。只有所有检测信息均正确,才可判断加卸载模块工作正常。测试结束后,检测终端向吊舱ATE依次发送低频段断电、综控机断电指令。

外场原位检测软件的使用需与载机上的显示控制器或中央控制单元配合,在吊舱高/低频段加电完成后的短暂时间内,由加卸载检测终端完成对加卸载模块的测试。测试原理与流程与内场原位检测相似,只是减少了与吊舱ATE间的通讯指令。测试结果的判断依据也与内场原位检测相同,并给出测试报告。

离位检测软件主要完成加卸载模块在离位状态下的串口通道读写、掉电存储、校时等功能检测。

测试报表生成模块可根据检测结果,自动生成完整的测试报告,无需操作人员做任何改动或者添加即可作为报告归档,实现测试过程到报表生成的无间断操作,大大减少了操作人员的实时记录、表格整合、数据归类等繁杂的工作量,进一步提高了加卸载模块的测试效率。

3 验证实验

为了验证检测系统在3种不同检测方式下的可操作性和测试的有效性,使用生产出的检测系统与加卸载模块进行了验证实验。内场原位检测的测试界面与测试结果如图6所示。在吊舱ATE、检测终端、加卸载模块三者间的电缆连接完成、所有测试资源正常启动后,2分钟内可完成高、低频段加卸载模块的检测,极大提高了检测效率。同时也进行了外场原位检测与离位检测,实验结果均满足设计要求。

图6 测试界面与测试结果

4 结束语

由于历史原因,当前装备的吊舱ATE不具备对加卸载模块的检测能力,导致经常出现作战数据库无法加载,或飞行后数据无法卸载的问题,严重影响了吊舱训练与作战任务的正常执行。在综合分析现有的检测条件基础上,研究了一种可用于内外场条件下加卸载模块测试的检测系统的设计与实现方法。根据该方法生产的检测系统已交付多套,实际应用表明其可在内场、外场条件下完成电子干扰吊舱加卸载模块原位功能检测,以及其离位测试,完善了电子干扰吊舱维护保障手段,提高了对电子干扰吊舱的综合保障能力。