离心式滑油冷却风扇结构优化和仿真分析

仇振安 李超 钟林林

摘 要:发动机是飞机制造业的心脏,而滑油冷却风扇是发动机正常工作的重要保证。为提高产品性能,本文从叶形、蜗壳、轴、轴承壳体等方面对滑油冷却风扇进行结构优化,选取全压和全压效率、静压和静压效率、动压、轴功率、噪声、结构强度等进行对比仿真分析,最后通过三维数值模拟对改进后的风扇性能进行了仿真计算,结果满足要求。

关键词:滑油冷却风扇;结构优化;计算流体力学;仿真分析

中图分类号:V233.5文献标识码:A文章编号:1003-5168(2021)15-0046-03

Abstract: Engine is the heart of aircraft manufacturing industry, and lubricating oil cooling fan is an important guarantee for the normal operation of engine. In order to improve the product performance, this paper optimized the structure of the lubricating oil cooling fan from the aspects of blade shape, volute, shaft and bearing shell, and selected the total pressure and total pressure efficiency, static pressure and static pressure efficiency, dynamic pressure, shaft power, noise and structural strength for comparative simulation analysis. Finally, the improved fan performance was simulated through three-dimensional numerical simulation, and the results met the requirements.

Keywords: lubricating oil cooling fan;structural optimization;computational fluid dynamics;the simulation analysis

發动机滑油系统是保证发动机正常运行的重要系统,发动机冷却风扇作为发动机冷却系统的关键部件,其性能对发动机的运行具有重要影响。对冷却风扇的优化设计主要采用冷却风洞的方法进行,但该方式不仅周期长,资金耗费大,而且需要大量的迭代设计。而Fluent和ANSYS等仿真技术的不断发展,提高了风扇设计效率。

1 产品的结构特点及主要技术指标

1.1 产品结构特点

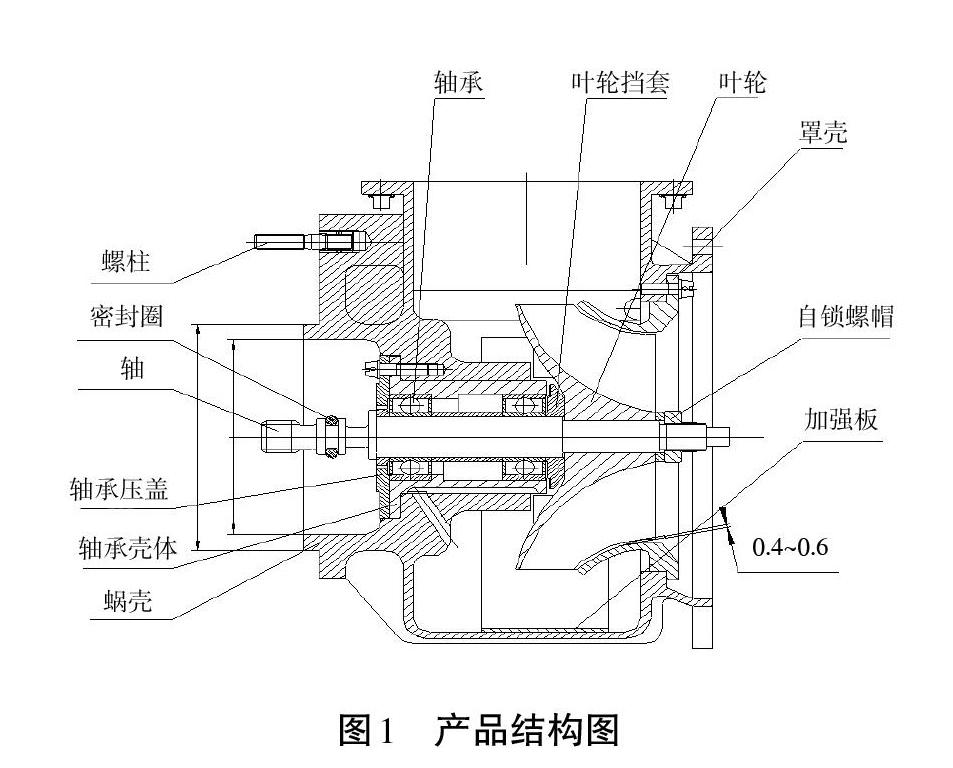

风扇结构主要由定子和转子两大部分组成[1],如图1所示。转子零件包括轴、轴承、叶轮、叶轮挡套等,所有零件由螺母压紧在轴上,依靠端面摩擦传递扭矩;定子零件包括蜗壳、衬板、罩壳、轴承壳体、压盖、齿形止动圈、螺桩、支撑架等。

1.2 主要技术指标

风扇的主要技术指标为:额定工作转速:19 757 r/min;在风扇转速为(19 757±50) r/min,散热器进口空气温度为(52±2) ℃时,风扇出口空气流量≮0.35 kg/s;提取功率≯5 kW;花键轴扭断力矩:在冷却风扇花键轴上设置剪切截面,其扭断力矩不大于30 N·m;超转能力:冷却风扇应具有转速为22 918 r/min的超转能力。

2 结构优化设计

2.1 轴改进

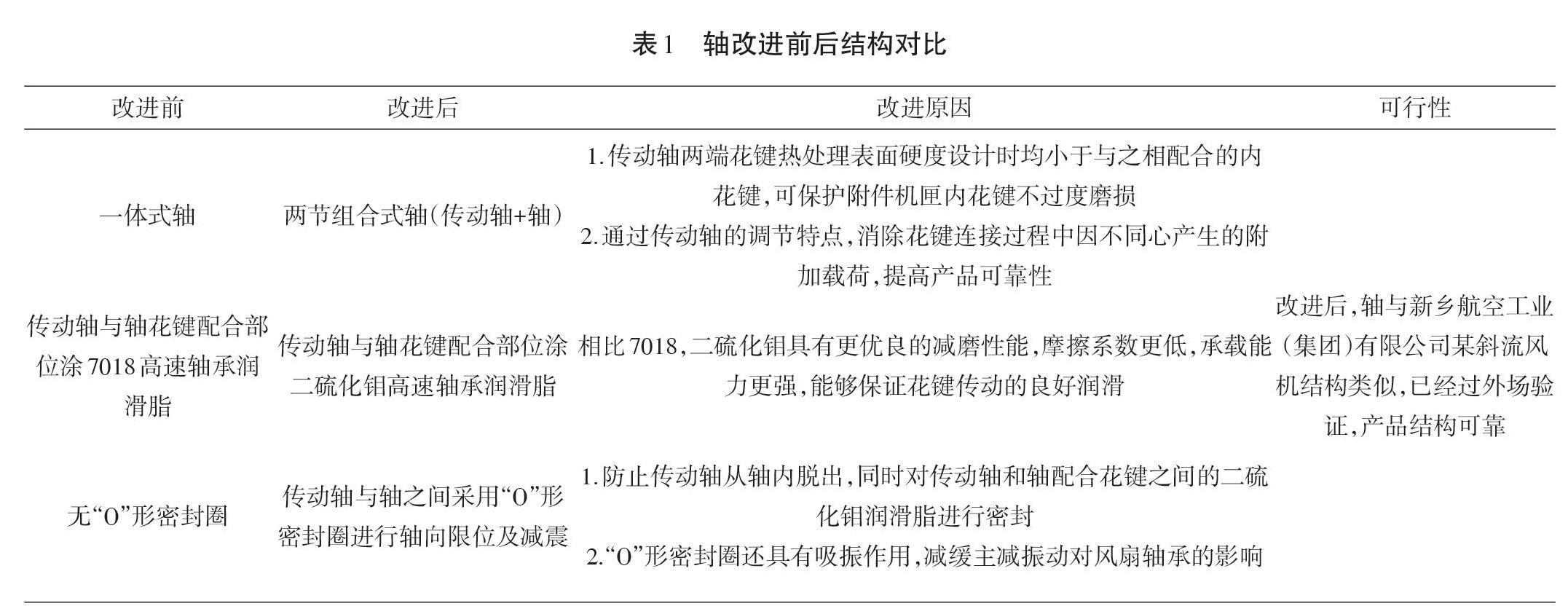

改进前,风扇轴采用一体式;改进后,风扇轴采用两节组合式结构。两节组合式结构的轴与一体式结构的区别如表1所示。

2.2 叶轮改进

在原有成熟叶型的基础上,对叶片型线和叶轮直径进行优化:基于风扇内部三元流场进行动态仿真模拟[2-3],优化气流在风扇内部的流动,减小漩涡、回流、气流分离等对叶片的冲击。这既可以减小风扇内部损失、提高效率,又可以减小叶片的自振和产品的振动。最终实现改进后风量提高25%、压升提高5%、全压效率提高1.9%。

降低叶轮振动量值,除了在设计上对叶片型线进行优化之外,还可以采取以下措施:对风扇叶轮零件状态进行静平衡;对转子整体进行动平衡校验,根据同类产品研制经验,不平衡度应不大于0.392×10-5 N·m。

2.3 蜗壳优化设计

为了优化气流在蜗壳中的集流及扩压效果,增大蜗壳径向尺寸,对于局部装机干涉部位,采取平滑收缩处理。

2.4 轴承壳体优化

根据类似产品使用中出现的故障,此次轴承壳体结构设计进行了针对性优化设计:在内壁增加均压槽,用于平衡轴承壳体各腔室的压力。

3 性能仿真分析

在设计冷却风扇的过程中,影响其性能的关键因素有叶轮直径、叶型、叶片的安装角及叶轮与相配合零件的结构、间隙大小等,冷却风扇的性能以全压和全压效率、静压和静压效率、动压、轴功率、噪声等与空气流量相关联的特性曲线来进行表征。风扇叶轮内部流场仿真分析如下。

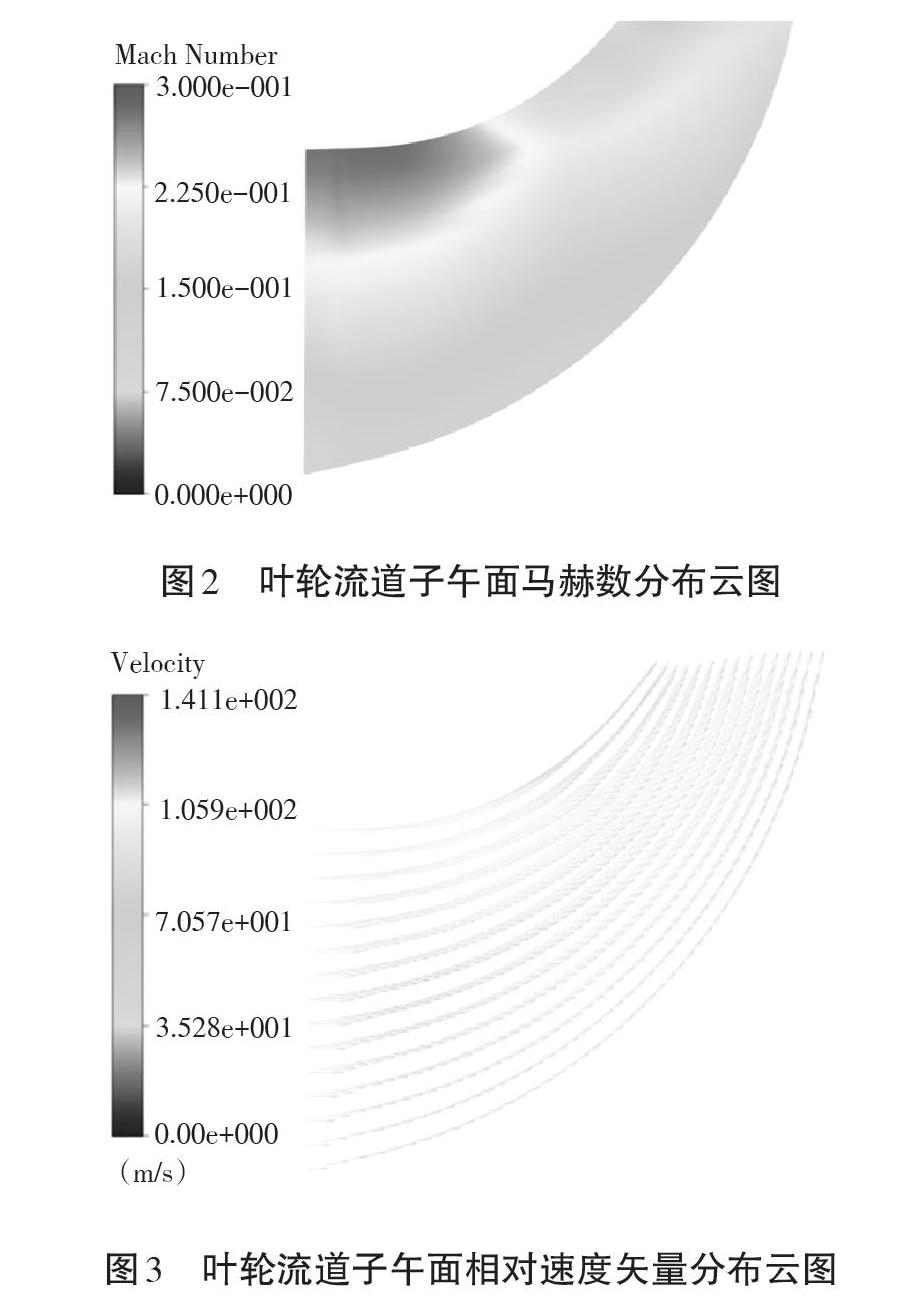

图2和图3分别为离心叶轮流道子午面的马赫数分布云图和相对速度矢量图。从图中可以看出,叶轮内流场分布均匀,不存在气体分离现象。

图4为叶轮在不同叶高处的静压分布云图。从图4可知,叶轮流道内的静压分布均匀,特别是叶尖区域。图5为叶轮不同叶高的相对速度矢量图。从图5可知,叶轮仅在叶尖尾缘区域存在较明显的气流分离现象,而在叶中及以下仅在吸力面靠近叶片壁面处存在小范围的低速区。

通过仿真分析获得改进后的冷却风扇性能参数。冷却风扇的风量要求为0.35 kg/s,而三维数值计算的结果显示,在标准状况下,风扇风量为0.41 kg/s,满足要求。

4 叶轮离心应力仿真分析

叶轮离心应力仿真结果如图6及表2所示。

从上述分析结果可以看出,叶轮在超速下的最大变形量为0.069 mm,远小于叶顶间隙;最大等效应力为20.78 MPa,小于其零件材料的屈服强度275 MPa,因此冷却风扇叶轮结构设计强度满足高转速工况要求。

5 结语

本文首先对产品进行了结构优化,然后基于仿真分析技术,分析了风扇叶轮内部流场和压升变化规律,最后通过三维数值模拟对改进后的风扇性能进行了仿真计算,结果满足要求。后续将结合试验结果对仿真分析进行校核、修正,提高改进冷却风扇仿真分析的准确性。

参考文献:

[1]李琳,余建祖,谢永奇.直升机用小型高压离心式风机的设计[J].北京航空航天大学学报,2003(3):244-247.

[2]李庆宜.通风机[M].北京:机械工业出版社,1982:29-64.

[3]王振宁,王红.基于计算流体力学汽车冷却风扇优化设计[J].机械设计与制造,2016(10):182-185.