电厂金属锅炉表面缺陷故障分析及预防措施

邢天彪

(浙江浙能兰溪发电有限责任公司,浙江 金华 321100)

火力发电是利用可燃物在燃烧时产生的热能,通过发电动力装置转换成电能的一种发电方式,根据动力装置的不同,火力发电可分为燃煤汽轮机发电、燃油汽轮机发电、燃气-蒸汽联合循环发电以及内燃机发电。在整个电力产生的来源上来看,火力发电仍占领电力绝大部分市场,随着社会新材料、新技术的发展,以及互联网+、新一代信息技术、人工智能技术的发展,火力发电过程的安全性进一步提高,适应我国从制造大国向制造强国转变。

电站锅炉是整个火力发电企业三大主机设备之一,由于锅炉是由锅炉本体、烟道、炉膛、通风道等几个关键部分组成,特别是超临界直流锅炉[1]。发电企业锅炉应当从安装、使用、维护都需要智能化管理,从全生命周期的角度提升锅炉安全可靠运行的性能[2]。清华大学王传峰等人[3]基于概率鲁棒性理论,针对过热汽温这类工况参数对模型参数有较大影响的对象,提出了一种固定参数的串级鲁棒PID控制器设计方法。燕山大学牛培峰[4]从人工智能角度出发,提出了新的机器学习方法(相关向量机)对某330MW煤粉汽包锅炉的一、二次风速以及含氧量等26个输入参数和NOx输出结果进行建模研究。刘玮[5]针对超超临界机组在线化学仪表运行情况,并且通过对某电力公司下属8家发电企业16台超临界机组在线化学仪表运行进行普查,从维护方式及人员资质、校验标准规范及校验标准器具、维护制度规范方面论证了维护管理对整个体系可靠性的关键性作用。

以某电厂中的金属锅炉表面缺陷作为研究对象,分析金属锅炉表面缺陷产生的原因,再针对锅炉表面缺陷深层次原因,采用鱼骨图分析方法,再针对产生锅炉表面缺陷建立的故障树,根据故障树提出表面缺陷故障的预防措施,能够进一步地减少锅炉发生故障的几率,提高锅炉的安全可靠性。

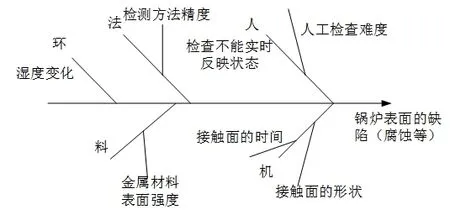

1 鱼骨图分析模型与分析

鱼骨图从人、机、料、法、环五个方面系统全面地分析锅炉表面缺陷故障产生的原因。由于锅炉在制造过程以及后期使用过程中,金属表面出现诸多裂纹缺陷,裂纹缺陷是属于锅炉的最大安全隐患。锅炉本体和受压组件表面容易出现这类裂纹缺陷,而裂纹的产生、变化等数据均属于安全管理的范围。例如,焊接裂纹,由于锅炉焊接过程中,由于焊接生产工艺特点,产生焊接热裂纹和焊接冷裂纹。其次还涉及苛性脆化碱腐蚀裂纹这类腐蚀裂纹以及由于锅炉长时间使用,导致的疲劳裂纹和腐蚀性疲劳裂纹。

表面缺陷故障的产生原因众多,例如,锅炉的水冷壁管是锅炉受热部件,设置再锅炉炉膛四周,作用是吸收膛中高温火焰的热量,在管内产生蒸汽或热水,由于在实际作业过程中,膛中的火焰温度过高导致炉管向火面表面出现断裂、腐蚀、磨损等问题。

根据实际情况建立鱼骨图分析模型,针对锅炉表面出现的腐蚀等故障问题进行分析,从人、机、料、法、环五个方面进行分析。

例如,在检查锅炉表面的传统方法不能很好地满足表面缺陷微量的变化,检测的精度往往不能很好地见微知著,从而导致很多隐形的问题一直处在“忽视的状态”,采用精度更高的CCD工业相机检测等方法可以较好地避免这类问题。并且人员的不定期检查往往不能实时地反映出锅炉的微量变化,建立在线的监测信息系统,实时地将数据传输至控制中心。

图1 鱼骨图模型

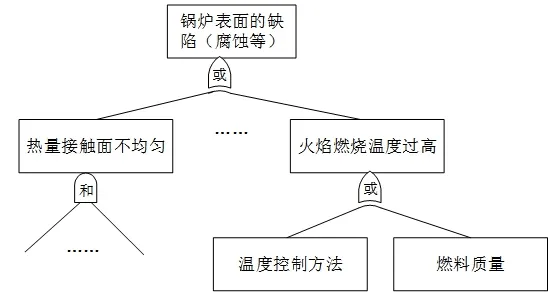

2 锅炉表面缺陷与故障树分析

根据不同的故障类型,建立故障树,故障树节点之间能够反映出故障产生的原因以及故障的层次关系,能够不断地丰富故障的“叶”,进而能够建立更为系统的故障诊断的数据库,不断地完善锅炉表面缺陷产生的原因,借助5Why的方法,不断地层层递进分析故障产生的原因。

图2 故障树模型

通过故障树层次递进,通过步骤S1到步骤S8的层层递进,可以更好地分析出故障产生的原因。

步骤S1,识别问题,在方法的第一步,尽可能地清楚表达问题的本身,例如,锅炉表面的缺陷的具体表现形式。

步骤S2,澄清问题,更清楚地理解和发现,实际发生了什么,应该发生了什么。

步骤S3,分解问题将问题分解为小的、独立的元素,是否有子问题,可以借助故障树中先分解为子问题,然后进一步进行问题的求解。

步骤S4~S8,查找焦点集中的实际要点,掌握有关问题的关键信息,把握问题的倾向,例如:发生故障的频次等,确定异常现象的直接原因,从而建立一个“原因-效果”关系链,采取明确的措施去解决。

根据分析出来的原因后,建立一系列预防措施,预防故障发生,例如,需要对锅炉及受压元件的制造材料上予以更为严格控制,企业内部建立重点区域的安全隐患排查制度。建立更为科学系统的监测系统平台,针对系统分析出的故障点进行重点排除。

3 结论

通过分析电站锅炉表面裂纹缺陷,为了能够使得锅炉更为安全可靠地运行,建立以鱼骨图与故障树的分析方法和模型。能够将多方位的多维地对锅炉表面缺陷故障的原因进行系统和深入地分析,建立企业级的锅炉有可能出现故障的位置以及故障类型、故障具体信息。

由于锅炉子系统较多,建立系统地故障树和故障地图需要更多的数据和时间的积累,并且目前锅炉的技术也在进一步地突破,建立有效地电厂内的锅炉故障分析方法学,并能够提出有效的预防措施,能够对整个电厂起到至关重要的作用,未来进一步努力的方向即为通过互联网、数字化的手段更好地监测整个电厂的运行和锅炉的健康,乃至生命周期的健康状态监测。