锦16块聚/表复合驱试验后期改善开采效果配套工艺技术

肖家宏

摘 要 锦16块聚/表复合驱工业化试验经过近10年的转驱试验,在注聚及生产两端问题也逐步显现出来。该技术重点针对锦16块聚/表复合驱试验后期出现的吸聚剖面不均、聚合物堵塞导致的注聚井生产效果变差、受效井高含水高含聚等问题,开展低粘损多级偏心分层注聚技术、注聚井调剖技术、复杂堵塞解堵技术、新型消聚堵水四项配套技术攻关研究,形成适合聚/表复合驱试验后期的配套工艺技术,以改善其整体开发效果。

关键词 聚/表复合驱 分层注聚 调剖 解堵 消聚

中图分类号:TE35 文献标识码:A 文章编号:1007-0745(2021)09-0001-03

1 立项背景

锦16块聚/表复合驱工业化试验自2006年11月着手立项,2011年4月正式轉注,经过近10年的转驱试验,日产油量骤降,试验已进入后期,在注聚及生产两端问题也逐步显现出来。

1.1 注聚端吸聚剖面不均日益严重

随着注聚的不断深入,单井吸聚厚度已降至70%左右。通过测试,注聚井中约有1/3存在吸聚差异,部分层吸聚差或者基本不吸聚。目前机械分注工艺只能满足2级分层注聚,无法满足低粘损下的3级及以上分层注聚,而常规的调剖通常采取笼统注入,药剂易进入非目的层,存在药剂浪费及污染非目的层的问题。

1.2 注聚生产两端受聚合物堵塞影响日益严重

注聚端压力逐步升高,注聚端压力高于8MPa的注聚井已达11口,占总井数的40.7%。采出端液量逐步降低,日产液小于15t/d的油井有14口,占总开井数25.9%。而目前酸化解堵技术无法有效解除以聚合物为主的有机无机复杂堵塞。

1.3 采出端受效井含水、含聚逐年升高

综合含水上升90%以上,平均单井产聚浓度由上升至500ppm,产出液高含水高含聚,一是增加联合站水处理的费用,造成成本浪费;二是聚合物在采出端采出,形成无效驱替,造成聚合物药剂的浪费。以往针对上述问题开展过消聚堵水技术的试验应用,但其存在施工工艺复杂,措施效果有效率低的问题。

为改善试验后期开采效果,开展《锦16块聚/表复合驱试验后期改善开采效果配套工艺技术》研究。

2 研究内容及技术创新点

2.1 技术路线

一是开展机械及化学方法配套技术研究实现精准注聚,改善注聚端吸聚剖面,解决吸聚不均问题;二是研制新型解堵体系,解决注聚采出两端复杂堵塞问题;三是改进消聚堵水技术配方及施工工艺,实现高效消聚堵水。

2.2 研究内容

2.2.1 多级偏心分层注聚

目前已形成的偏心分层注水管柱和同心分层注水管柱配注器采用喷嘴降压机构,聚合物粘损较大,偏心配水器喷嘴前后剪切率可达45%,同心配水器剪切率可达30%,上述两种配水器均不能满足现场低粘损眼球,针对常规分注水嘴粘损较高问题,研制低剪切可调注聚水嘴。

可调注聚堵塞器的运动机构动作应灵活,凸轮高出支撑座2.2mm,进出工作筒偏孔顺利,密封圈密封可靠。通过可调注聚水嘴来控制各分层的注聚压力,从而达到控制注聚量的目的。节流芯最多15节,与配注器的偏心孔内壁建立波浪式过流通道,在油管内相同压力下,节流芯的槽数越多,节流压差越大,高渗透层内聚合物推进的速度就越慢,封堵效果就越好。并且可以根据各层的参数,选择不同的节数,来取得全井段平衡注聚。

1.材质筛选。为保证所研制工具适用于多种化学驱条件下的注入井,如聚8表复合驱、碱驱、聚表碱三元复合驱等,对调节元件表面进行了防腐防垢处理,可有效提高调节元件的适用寿命。通过对材质进行优选,最终决定采用耐碱防垢聚四氟乙烯涂层工艺,降低聚合物流动阻力,延长节流芯使用周期 。

聚四氟乙烯涂层表面自由能在22-30 mJ/m2,摩擦系数在0.3-0.5之间,由于分子结构致密,镀膜坚硬,能够长期承受酸、碱、盐及各种溶剂的浸泡,涂层表面自由能及摩擦系数低,具有防止污物驻留的性质及较强的憎水性,可使垢质难以附着在涂层表面,使用寿命在6个月以上。

2.流量-压差、流量-粘损实验。流量控制在70m3/d时,注聚水嘴最大节流压差2.5MPa,对聚合物溶液粘损率小于9.2%。流量控制在40m3/d时,注聚水嘴最大节流压差1.2MPa,对聚合物溶液粘损率小于5.2%。

3.单向流式配注聚器。同时针对注聚井停注后地层返吐聚合物堵塞配注器问题,设计并研制了单向流式配注聚器,承压40.7MPa,耐温91.6℃,通过试验系统评价出口粘损仅为小于7%,可以满足现场使用要求。

典型井例:锦2-6-A226,该井2019年10月15日开展三级偏心分注技术试验,试验前井组产油量13.3t,实施后最高上升至25.7t,含水由95.38%降至93.86%,阶段增油833.16t。

2.2.2 精准选层调剖技术

利用吸聚剖面测试结果,对强吸聚目的层进行有针对性的封堵,实现精准选层调剖,通过合理优化参数设计,单井节约药剂费用30%以上。通过查找吸聚剖面测试资料找到强吸聚层,利用封隔器或者桥塞对非目的层进行封堵,对目地层进行调剖,以提高整体调剖效果实现精准选层调剖。同时从现场配置安全考虑,选择酚醛预聚体作为交联剂作开展研究。

聚合物质量分数对成胶时间有较大的影响,聚合物质量分数越高,成胶速度越快,成胶粘度越大。原因在于,聚合物质量分数越高,聚合物分子链与交联剂发生碰撞的机会越大,形成的分子链缠绕越多,成胶液粘度增大。

随着交联剂质量分数的增大。成胶体系的成胶时间随之减小,形成的凝胶粘度也随之增大。当交联剂浓度在0.75%时满足现场使用要求。用现场来水水样分别配制质量浓度为0.3%的聚合物溶液(加入稳定剂0.04%),加入交联剂体系,放置在56℃的恒温水浴中,观察成胶情况,均满足调剖要求。

典型井例:锦2-5-A226,该井于2019年9月8日完成注聚井调剖施工,共挤注药剂1400方,施工压力6升至8MPa。实施后,井组日产油由22.6t上升至27.8t,含水由89.9%降至84.4%,57、58小层相对吸水量变化达43.7%。

2.2.3 研发新型综合解堵配方,聚合物降解率达到90%,岩心溶蚀率达到28%,反应时间延长至10小时

针对聚/表复合物油水井堵塞类型复杂问题,开展堵塞类型分析。通过室内试验分析:注聚井近井堵塞污染物主要以聚合物胶团、聚合物三价铁凝胶、聚合物、管壁软垢、细菌分解残余物、细砂为主。堵塞物红外光谱图可知,聚合物主要成分为聚丙烯酰胺及其衍生物,确定了降解剂和酸液复配的体系。

主体思路:在酸液配方中增加降解剂,在解除有机堵塞的同时提高储层渗透率。

1.酸液的筛选。为减少酸化过程中引起油层伤害的无机沉淀和有机不溶物,对锦16块聚/表复合驱提出了采用多氢酸和复合添加剂组合,利用它们所特有的性质,抑制二次沉淀,同时最大限度地控制溶蚀速率,从而延长酸液作用时间并增大其作用半径。

通过对酸液体系进行筛选,选择盐酸、有机酸和复合添加剂的多氢酸为主液。

通过对原有酸化配方进行改进,在多氢酸的基础上,基酸体系改成为多元酸,同时加入氟硼酸盐,进一步改进了多氢酸的反应时间和对基岩的溶蚀率,实现深层解堵,改进配方为HCl+有机二酸+有机聚合羧酸+氟盐+氟硼酸盐。

通过正交试验确定最佳堵剂配方为:6%HCl+4%有机二酸+5%有机聚合羧酸+4%氟盐+2%氟硼酸盐。新体系同等条件下对岩心的溶蚀率更高,反应时间更长。

新研酸液体系可电离出充足的氢离子,与氟盐、氟硼酸鹽反应生成HF,同时酸液缓速逐级电离出10个H+以上,降低HF的生成速度。

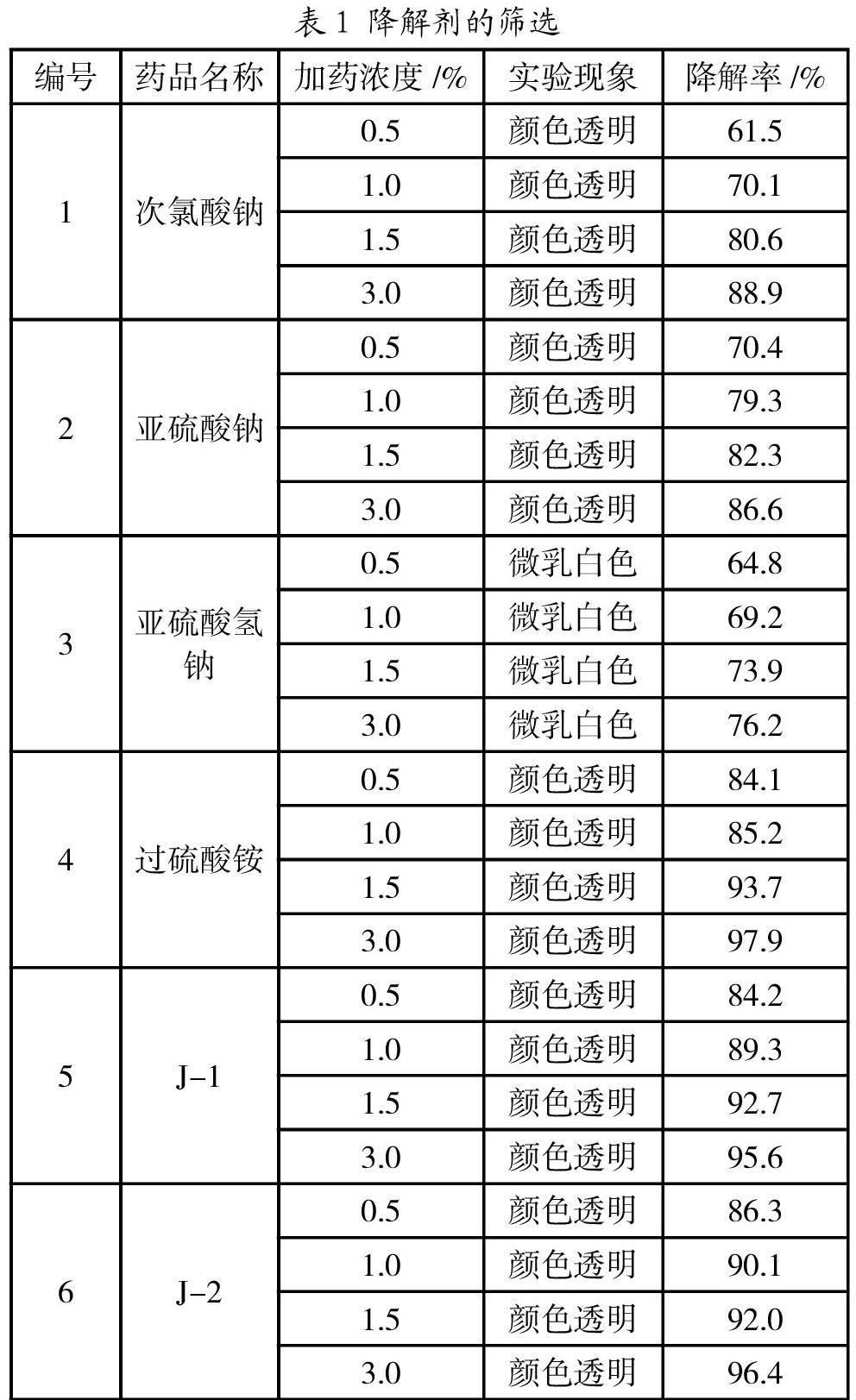

2.降解剂的筛选。聚丙烯酰胺溶液在55℃的粘度为260mPa·s,50mL聚丙烯酰胺溶液加入10mL去离子水作为空白样粘度为232mPa·s,以此为基础计算降解率,对降解剂进行初选,反应时间为2h,详见表1。

取1.0g堵塞物中固体不溶物,加入50mL一定浓度的降解剂溶液,在55℃下反应2h,测其剩余固体不溶物的含量。通过实验选择J-2作为降解剂,其降解率达到92.4%,添加质量浓度范围在7%~8%,详见表2。

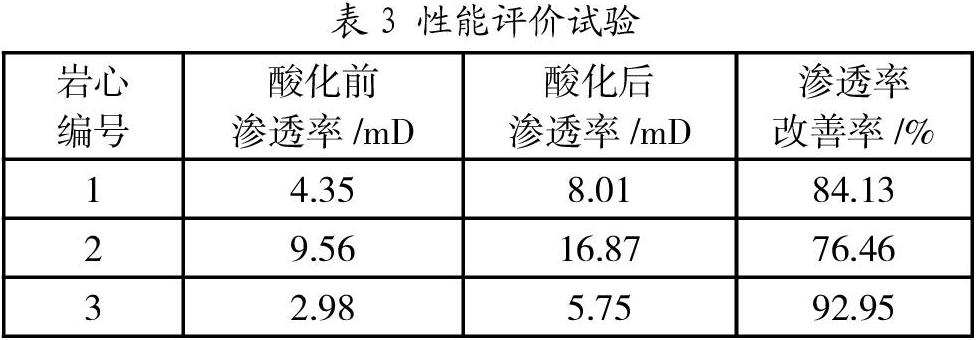

3.性能评价试验。解堵体系配方为:7%-8%J-2+6%HCl+ 4%有机二酸+5%有机聚合羧酸+4%氟盐+2%氟硼酸盐,在55℃下反应2h,解堵后岩心的渗透率改善率在76%以上,效果较好,详见表3。

2.2.4 完善改进消聚堵水配方,实现消聚与堵水一体化施工,含聚浓度降低率达92.5%,堵水率提高至71%

针对以往消聚堵水技术消聚+堵水段塞式的施工方式,施工工艺复杂,堵水效果差的问题,完善该井消聚堵水技术配方。

1.消聚剂的筛选。在1000ppm浓度的聚合物溶液中,分别添加6种消聚剂,观察各消聚剂反应现象,药剂2有明显的聚沉现象。优选消聚剂2作为最佳药剂。

2.消聚剂用量的确定。测试1000mg/L聚合物浓度下,添加不同浓度的药剂后聚合物浓度降低数据,得出添加量在0.5%以上,聚合物浓度降低率可到92%以上。在添加量为0.5%时,聚合物浓度降低率达到92.5%,详见表4。

3.聚沉产物与岩石吸附试验。通过室内实验,沉淀产物与岩石颗粒有较好的吸附性,并具有一定的强度,可以满足调堵要求。

4.堵水剂的优选。通过评价高吸水树脂吸水倍数以及吸水后凝胶的状态,可得出160目高吸水树脂效果较好,所以优选160目高吸水树脂作为复配使用,详见表5。

5.堵水剂浓度的确定。不同浓度的高吸水性树脂和油溶性溶剂混苯复配的体系粘度试验,不同乳状液的初始粘度随高吸水树脂浓度的升高而逐渐增大,在1%浓度时,乳状液初始粘度超过了25000mPa·s,确定了高吸水树脂的使用浓度为1%。

6.堵水剂封堵性能测试。通过岩心实验可以得出,封堵率均达到86%以上,突破压力梯度均达到4以上,残余阻力系数均达到14以上,封堵性能良好,能够实现堵水的目的。

7.消聚堵水剂封堵性能测试。当岩芯两端压差达到稳定后3块高渗透岩芯均具有很好的封堵效果,在注入量为0.3PV时,封堵率在71.73%;当注入量分别为0.6PV、1PV时岩芯的封堵率大于71%,说明该调剖剂体系在注入量大于0.6PV后具有较好的封堵效果。

3 现场应用效果

2018年-2019年在现场实施43井次,累增油1.7万吨, 实施后,试验区平均注聚压力降至7.2MPa,平均单井产聚浓度降至413.85ppm,试验区综合含水控制在92%以下。

4 结论及建议

1.该项目针对聚/表复合驱开发后期存在问题,形成四方面技术创新,达到国内领先水平。

2.该项目现场应用43井次,增油1.7万吨,经济效益显著。

3.该项目的研究成果有效改善了锦16块聚/表复合驱试验后期开发效果,具有较好的推广前景。

4.该项目形成的四项技术在聚/表复合驱的成功应用,为今后其他同类油藏的治理提供指导借鉴意义。