储能电池预制舱热管理模式浅析

南京国电南自电网自动化有限公司 袁涤非 顾锦书 顾铭飞

储能系统是能源互联网中的能源路由器,在众多的储能技术中,电化学储能因其具有响应时间短、能量密度大、维护成本低、灵活方便等优点,是大规模储能技术的重要发展方向。在各种类型的储能系统中,集装箱储能系统具有施工时间短、移动方便、占地面积小等优点,近年来已在各类大型工程中不断得到应用。预制舱作为集装箱的升级版,正逐渐成为大规模储能系统的一种主流形式。

1 储能电池预制舱常用热管理模式简介

目前工程实施中,常用的储能电池预制舱热管理方案多以空调作为散热器件,通过压缩机和制冷剂的协同作用,可控制舱内温度低于外部环境温度,实现内、外部温度逆差。同时通过对空调布置位置的优化,结合一定的送风风道结构,使空调对电池簇的热管理效率尽量提高。以标称电量2MWh、充放电倍率0.5C 的储能电池系统为例,该系统采用预制舱作为电池载体,舱体尺寸对标40尺集装箱,长度12米。电池以簇为单位,双列靠墙布置于舱体长墙两侧。电池舱内根据需要配置2台或4台柜式工业空调,空调间隔布置于电池簇之间。根据不同的热管理模式,空调的进出风方式可分为前部进风顶部出风、前部进风后部出风、前部进风底部出风3种。

第一种前部进风顶部出风为最常用的模式。热空气由空调正面下方的进风口进入,经由冷凝器的降温,将冷空气由顶部出风口排出。在空调与电池簇上方安装一列风道,冷空气进入风道后,由于风压的作用被送至各个电池簇上方,经出风口排出送入电池簇内为内部的电池模组降温。这种散热模式原理简单,利用了冷空气的沉降效应对电池模组自然冷却。但冷空气自上而下流动,造成电池簇内各个电池模组温度均衡性较低,且风道位于舱体顶部,安装维护工作量大。

第二种前部进风后部出风的模式,是将空调后方与舱壁直接空出一定的距离(50~100mm),热空气由正面进入、冷空气由后方出风口排出。由于电池簇后方的狭缝厚度远小于其横向尺寸,可将流体视为充分发展,其雷诺数较小,所以流动一般处于层流范围[1]。狭窄薄壁型空间形成的空气射流效应,形成较大的压力,将冷空气自电池簇的后方送入,为各个电池模组降温。此模式无需配置风道,结构简单、成本低,且对单个电池簇而言冷空气均匀送入,有利于电池模组温度的均衡。但各个电池簇与空调之间距离不同,不通过风道送风使得各个电池簇间受风量不一致,导致不同电池簇内的电池模组间温度差异较大。

第三种前部进风底部出风的模式,是将冷空气自空调下方送出,通过地板下方的风道将冷空气送入各个电池簇的下方,通过风机制造一定的压力,使冷气在电池簇内自下而上流动。此方案避免了“烟囱效应”。烟囱效应是指户内空气沿着有垂直坡度的空间向上升或下降,造成空气加强对流的现象[2]。该效应在有竖向风道等类似烟囱特征的结构体中,可使空气靠密度差的作用沿着通道很快进行流动。如果冷气自上而下流动,由于冷热空气的密度差,会使得冷空气滞留在下方、热空气滞留在上方,从而形成温度梯度差。本方案冷气自下向上流动,上下空气使同一电池簇内各电池模组之间温度均衡。但风道在电池簇底部敷设,与走线槽盒有一定程度的重合,结构设计难度较大。

综上所述,空调的三种送风方式各有利弊,主要矛盾是难以兼顾散热效率与不同电池模组间的温度均衡。因此本文提出了一种基于分层设计风道的热管理方案,同时对送风口截面进行优化,提升了散热效率与温度的均衡。

2 分层设计的储能电池散热风道

采用顶置式风道将空调送出的冷空气送至电池簇上方,并通过电池簇上方的送风口自上而下送风至电池簇内,结构简单、实施方便。但冷空气自上而下流动,造成电池簇内各个电池模组温度均衡性较低。而采用空调前进风后出风模式,通过狭窄薄壁空隙形成的空气射流效应,将空调后方送出的冷气由电池簇后方送入电池簇内,可上下均匀的对同一电池簇内各电池模组降温。但不同电池簇受风量不一致,影响整体均温。

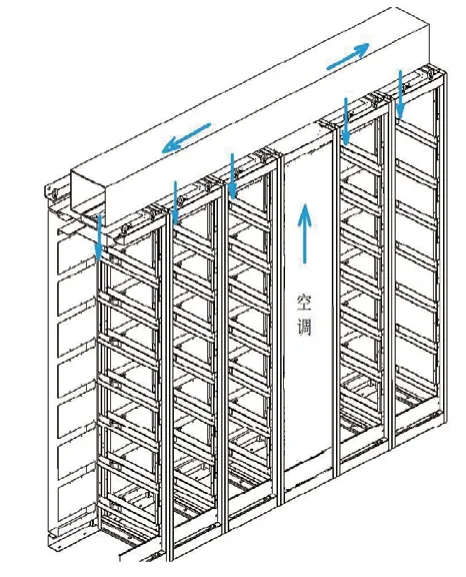

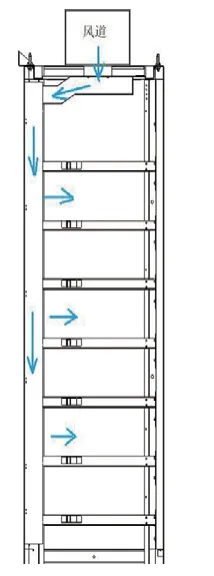

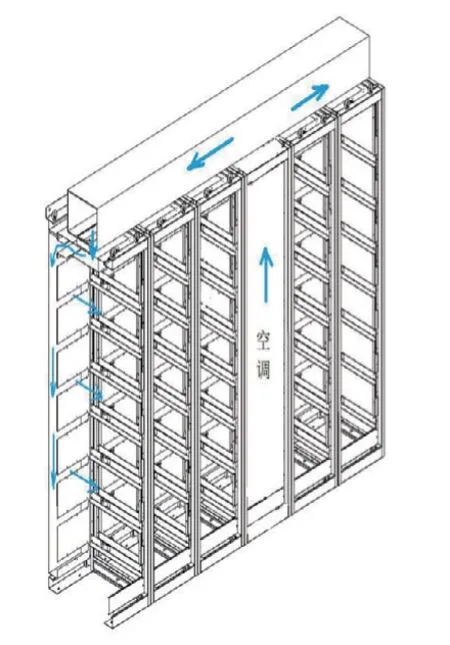

结合两者的优点,可设计一种水平风道与垂直风道相结合的分层式风道。第一层风道水平安装在舱体顶部,将空调送出的冷气送至电池簇上方(图1)。第二层风道垂直安装在电池簇后部,其进风口与第一层风道的出风口衔接,将冷空气引入第二层风道后,将冷空气向下输送,再通过每个电池模组后方的出风口输出,为每个电池模组降温。为增大风压、使冷空气更高效传送,可在垂直风道进风处安装轴流中继风扇。利用风扇旋转产生的风道内外压差提高送风量。同时电池簇后方的风道采用扁平化设计形成狭缝射流,可进一步提升送风的均匀性。在实际工程中考虑到加工工艺及生产成本,风道截面形状宜设计为狭长的长方形,其长宽比可超过10:1。

图1 水平风道示意图

图2 垂直风道示意图

通过风道系统的层次化设计,冷空气可点对点送至电池模组所在范围,实现单个电池模组周边环境的精准温度控制,有效提升了散热效率,避免了风道传输过程中的热损耗(图3)。如条件具备可在电池模组结构中设计第三级风道,将二级风道中传输的冷空气引入第三级风道中,对电池模组内部的电芯实施直接降温。如为保障电池模组的密封性、不便设置对外风道,可为电池模组外部配置铝制散热翅片,实现更高效的温度控制。

图3 分层式风道示意图

3 送风距离与风口截面积的关系

由于预制舱为狭长型结构,舱内空调与不同电池簇间的送风距离有较大差异。为使送入每个电池簇内的风量尽可能一致,需对送风口的截面与送风距离间的关系进行针对性的研究。本文仍以2MWh储能电池预制舱为研究对象,舱内配置2台空调,分置于舱体两侧。

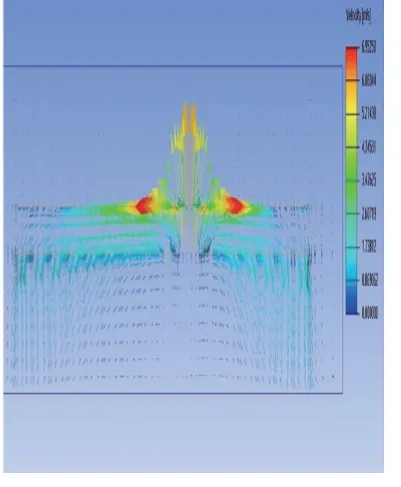

根据一般常识,距离空调越近的电池簇受风量越大,为控制各电池簇受风量均匀,将电池簇上方的进风口截面积按距离空调的远近由大到小设计。采用仿真软件对模型进行分析,由图4可见距离空调越近的电池簇受风量越小。通过对气流云图进行分析,可知由于气体流速较快,在缺乏导流设计的前提下,少量气流倾斜向下进入近端电池簇、大量冷空气流向远端,并在风道尽头受阻后垂直向下进入距离空调远端的电池簇内。

图4 风道内气流云图

根据上述分析,对电池簇进风口的截面尺寸不能简单按照“近处小、远处大”的原则设计。此外通风面积和开孔率也对风道通风效率具有重要的影响。通风面积是筛板上筛孔的总面积。开孔率即开孔范围,是筛板上筛孔的总面积与开孔区(又称有效传质区)面积的比值。

针对文中所述储能电池预制舱模型取固定的正方形开孔区,长度为500mm,宽度为250mm。开孔率分别取0.1(10%)、0.2(20%)、0.3(30%)、0.5(50%)、1(100%)五种情况,则对应的通风面积分别为12500mm²、25000mm²、37500mm²、62500mm²、125000mm²。 通 过ANSYS ICEPAK软件对5种开孔模式开展仿真计算,单个通风口最大出风量(m³/s)、单个通风口最小出风量(m³/s)、14个通风口累计风量(m³/s)分别为:0.145/0.134/1.985,0.156/0.125/2.035,0.174 /0.093/ 2.043,0.241/0.012/2.045,0.361/ 0.005/ 2.046。

通过以上仿真数据可见,在本模型中,当开孔区面积相同而开孔率不同时,所有电池簇通风口的累计风量均为2m³/s 左右,即单个风口的平均通风量基本一致。但不同通风口间的风量差异较大。当开孔率较低时不同通风口间的风量差异不大。以开孔率0.1的模型为例,单个通风口最大风量与最小风量间的差异仅为0.011m³/s,偏差率7.8%。当开孔率达到0.3时,单个通风口最大风量与最小风量间的差异为0.81m³/s,偏差率55%。而当开孔率达到1时,单个通风口最大风量与最小风量间的差异为0.356m³/s,偏差率244%。

因此,开孔率越低不同通风口间的风量差异越小、均温性越强。考虑到开孔率为0.1时累计风量也较低,在实际工程中将开孔率控制在0.1至0.2之间,同时兼顾风量的绝对值与送风的均匀性。

4 结语

本文提出了一种分层次设计的储能电池风道及相应的热管理模式,实现了空调到电池模组的点对点送风。在此基础上对长距离风道多点送风的原理进行了研究并开展仿真分析,通过数据分析发现送风效率受到风道内流场影响,送风距离与送风口截面积应当成反比,才能保证不同位置的电池簇受风量的一致性。进而提出了送风口截面的设计原则,实现了储能电池的均温。