300MW循环流化床锅炉低氮燃烧技术改造浅析

京能集团内蒙古京泰发电有限责任公司 李立新 张民松 华 岗

某公司300MW 循环流化床锅炉的脱硝方式为S-NCR 尿素溶液脱硝法,NOx 排放浓度在50~150mg/Nm3范围内,满足2014年旧国标对于火力发电厂锅炉NOx 污染物排放限值的要求(低于200mg/Nm3);但根据我国最新《燃煤电厂超低排放电价支持政策有关问题的通知》和《全面实施燃煤电厂超低排放和节能改造工作方案的通知》的要求,在基准含氧量6%条件下NOx 排放浓度不得大于50mg/Nm3,还不能满足要求。

1 设备概况

锅炉概况:某公司锅炉采用的是东方锅炉股份有限公司制造的300MW 循环流化床锅炉,其类型为亚临界参数、中间一次再热、自然循环方式、单炉膛Π 型、汽冷蜗壳式旋风分离器、滚筒式冷渣器排渣的循环流化床锅炉。锅炉主要参数:过热蒸汽流量1089t/h、过热蒸汽压力17.4Mpa.g、过热蒸汽温度541℃、再热蒸汽流量891.07t/h、再热蒸汽进/出口 压 力4.006/3.791Mpa.g、再热蒸汽进/出口温度336.6/541℃、给水温度281.2℃;锅炉主要尺寸(mm):炉膛宽度28270、炉膛深度9830、锅筒中心线标高56700、尾部竖井前烟道深、4680、尾部竖井后烟道深4680、水冷壁下集箱标高4300。

锅炉主要燃烧参数:为降低风机电耗、减小厂用电率、提高锅炉经济性,在保证安全基础上锅炉运行采取了低床压、低氧量运行方式,一般床压控制在5.5~7.5kPa,尾部烟气中氧含量一般控制在2.0~3.0%之间。锅炉主要300MW、165MW 负荷及总风量/km3/h、床温/℃、床压/kPa、氧量/%、上下二次风门开度/%分别为:770/950/5/2.4/100/100;400/860/6/2.8/20/45。

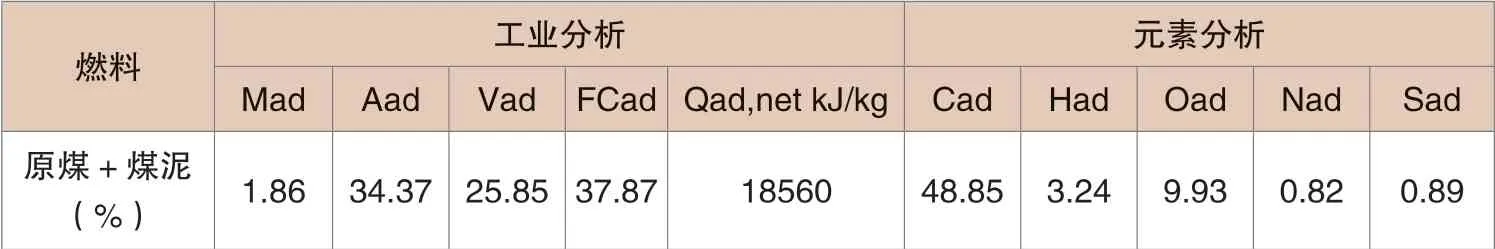

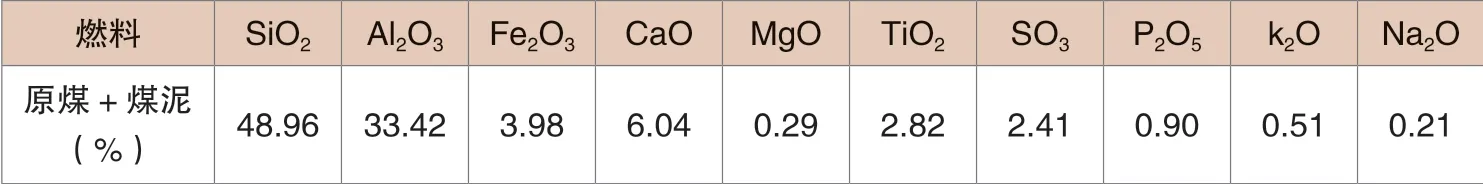

锅炉燃料特性:该厂燃煤主要是60%左右比例的煤泥、煤矸石与40%左右的原煤掺配起来,用输煤皮带送入原煤筒仓再通过锅炉给煤机送入炉膛燃烧,煤的粒径两级分化现象严重,尤其粒径在1.5mm 及以下细颗粒占比在50%以上,而粒径在10mm 及以上占比经常大于10%,煤粒度极不均匀。燃料灰熔融性分析结果:燃料DT(原煤+煤泥)、ST(原煤+煤泥)均大于1500℃。

表1 燃料工业、元素分析及热值

表2 燃料灰成分分析

2 循环流化床锅炉NOx 生成机理情况分析

2.1 NOx 的生成机理

在火电厂烟气NOx 中,一氧化氮占比为90%以上、二氧化氮占比5~10%。烟气中氮氧化物的生成分为三种:一是燃料型NOx,是煤中的氮化合物在与空气剧烈燃烧中生成的。因为N 的热分解温度要比煤着火燃烧温度低,所以在炉膛温度600~800 ℃时就会生成燃料型NOx,且燃料型NOx 占总NOx 生成量的60~80%[1];二是热力型NOx,是送风机进入炉膛中的空气中氮元素在温度大于1500℃时氧化产生的;三是快速型NOx,是燃料中的碳氢化合物发生燃烧化学反应后会快速生成NOx。因为循环流化床锅炉炉膛温度一般都是在1000℃以下,所以热力型NOx 生成量几乎可不考虑,主要生成的NOx 就是燃料型NOx[2]。

2.2 常规低氮燃烧技术介绍

低氧燃烧技术。就是运用风量调整控制炉膛中氧量含量,尤其是降低一次风量和下二次风口不正对给煤口,减少燃烧核心区域的氧量,从而抑制了NOx 的生成。还可增加烟气再循环系统,将引风机出口烟气送到一次风机入口,从而降低一次风中含氧量。再循环风机用于调整再循环烟气量的比例,一般在8~20%的单位,最大最好不超过20%,否则增加飞灰和底渣的含碳量,但氧量也不能过低,因为氧量如果低于完全燃烧所需量,就会增加机械不完全燃烧热损失和化学不完全燃烧热损失,引起底渣含碳量和飞灰含碳量的明显升高,降低锅炉燃烧效率和安全性,所以氧量的控制必须综合考虑安全和经济性来选取最合理的氧量[3]。

分级燃烧技术。就是分阶段把燃料的燃烧过程完成,采用炉膛密相区减风稀相区加风的配风方式。第一阶段为预燃阶段,减少从一次风进入炉膛的空气量,在缺氧的燃烧条件让燃料先燃烧。此时密相区内过量空气系数小于1。通过减少从一次风延迟了燃烧过程,使燃烧处于还原性气氛中降低了NOx 的生成速度和生成量。第二阶段为充分燃烧阶段,通过布置在密相区上部的上二次风管将风量送入炉膛,补充密相区燃烧后剩余所需要的氧量,与密相区下部在缺氧条件下所产生的燃料和烟气混合进行完全燃烧。如果密相区的过量空气系数越小对NOx 生成的抑制效果就越好,但过量空气系数越小不完全燃烧损失增大,影响燃烧效率、会引起锅炉结焦。所以为保证既能减少NOx 生成量又保证燃烧的安全性,须根据实际情况合理调整燃烧过程[4]。

3 低氮燃烧改造方案及改造效果分析

3.1 改造方案介绍

首先考虑该锅炉的下二次风口与布风板的距离过近,导致给煤机的給煤进入炉膛后与下二次风接触时间过早,给煤机给煤口核准提高,一般距布风板高度2~2.3米最佳;此区域为还原区燃烧核心区,此处给煤氧量最低、燃烧时间最短、生成NOx 最少。通过提高下层二次风管的高度来降低密相区的氧量,扩大还原性气氛区域来抑制NOx的生成量,通过提高二次风标高还可起到强化分级燃烧的作用。

更换原有二次风口,新风口采用铸件且加厚,减少二次风磨损漏风和烧红情况,同时上二次风还加装了上下摆动机构,调节范围更广。二次风的改造分两项:提高所有下二次风管高度;提高部分上二次风管高度。原设计下二次风和开孔高度距离布风板的高度较小,因距离布风板较近,分级燃烧不明显且易被密相区床料磨损。现将所有下二次风开孔提高,原下二次风标高为11m,现提高到12.5m,提高了1.5米。原上二次风口的标高为15m,现将前墙8根二次风管中的4根和后墙10根中的6根提高到20.6m,提高了5.6米,大大提高了上二次风的高度,同时加大了上、下二次风的间距,将原部分上二次风口提高到炉膛下部拐点以上,进一步拉大还原区域,同时利于增强上二次风的穿透性和扰动性。

改造后还原区域高度较出厂时的炉膛设计还原区域大幅度增大,提高了低氧燃烧的持续时间,另外高效二次风在炉膛稀相区内会产生强烈的扰动,能对锅炉喷射区域及以下区域内的整个物料流化反应场进行重新分配,增大了燃烧有效反应空间,同时受二次风高速穿透增加了煤颗粒在炉内的滞留时间,改善了炉内的化学反应条件。再辅以提高分离器入口温度,低负荷时调整一次风、下二次风和上二次风量的比例,降低循环灰量,有利于床温的提高。低负荷情况下调整播煤风量,在落煤管不堵的情况下尽量减少播煤风量,调整时注意加强落煤管出口温度的监视。

低负荷时调整上下二次风比例,下二次风门尽量关小,上二次风门维持氧量不超下限,尽量低风量运行,一般正常运行时氧量维持在1.6%以上,低负荷考虑到风速较低,防止尾部受热面积粉严重,可适当提高,同时增加吹灰次数。因二次风各支路风量不可能完全相同存在差异,各风门开度不能简单调整为全部一致,应根据炉内氧量分布情况进行调整各小风门开度,依据炉内截面各处氧量一致选择进行各风门调整,若无法测出炉内各处氧量,可根据经验,两侧氧量大中间氧量小的情况,将二次风小风门中间开大补氧、两头关小限氧。

分离器返料风量和松动风量比例调整,一般正常运行在3:1,若低负荷出现返料不稳的现象可适当调整风量配比,总的原则是在返料器能正常运行的情况下松动风量能将循环物料松动起来即可、返料风能够将物料送回炉膛即可,不宜过大。通过辅助上述这些技术手段,可显著降低NOx 排放。

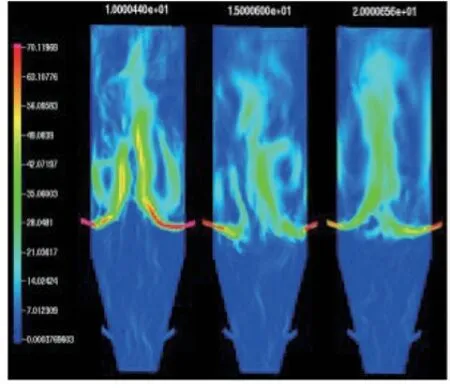

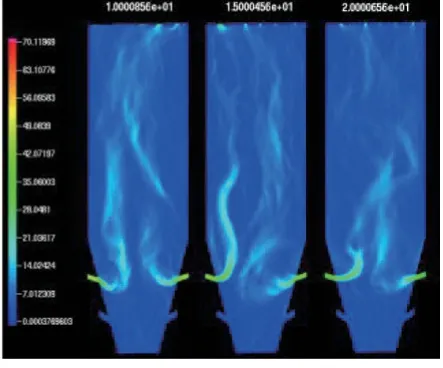

3.2 数学模型模拟效果

循环流化床锅炉在底部密相区之上存在一个气固扰动非常剧烈的飞溅区域,在该区域内大量颗粒由于密相区内气泡的破裂等因素被抛起,而这些抛起的颗粒中有很大一部分会以直接回落的方式再次进入密相区。在此区域内气固扰动剧烈,颗粒对横向进入的二次风的阻碍作用没有密相区那么强。此外,锅炉的二次风分级布置,上二次风喷口布置在下部炉膛拐点以上,极大提高了二次风的穿透能力见。同时所在位置的边壁区厚度比炉膛出口处边壁区厚度大,二次风喷入炉膛后还会将边壁区内向下流动的一部分颗粒再次抛回稀相区,这也起到了加强气固混合的作用。采用高效二次风后二次风的穿透能力提高,改善了炉膛中心缺氧问题,避免了局部氧浓度过高,进一步降低了NOx 排放浓度。

图1 高效二次风穿透能力数值模拟结果

图2 常规二次风穿透能力数值模拟结果

3.3 改造效果分析

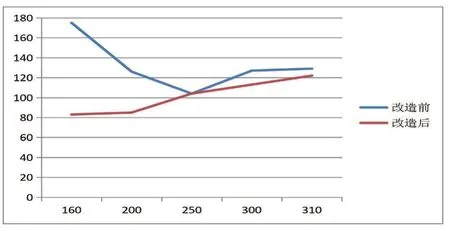

本次改造于2018年01月28日全部完成。02月01日机组启动后,在不同负荷下通过燃烧调整(包括燃烧过量空气系数、一二次风分配、上下二次风分配)实时观察NOx 排放变化,控制NOx 排放值在性能要求范围内,记录下达到NOx 排放要求下的运行数据,并与2017年未改造前同等工况进行了对比和分析,通过对各工况数据进行对比和分析可看出,通过本次超低排放改造,采用高效二次风提高上二次风口以下还原区域高度,分级燃烧效果得到强化,锅炉NOx 排放浓度明显下降,且在不投尿素喷枪的情况下能满足锅炉各工况要求,节约尿素用量,经济效益显著(图3)。

图3 改造前后效果对比

通过对机组升降负荷连续观察发现,本次超低排放改造后二次风压和炉膛上部差压随负荷升降变化幅度明显增大,改善了机组降负荷时机前压力下降慢、负荷跟踪缓慢的特性,有利于机组参与电网调峰,快速响应负荷变化,提高AGC 响应速率,对机组参与电网公司两个细则考核奖惩起到了积极作用。

4 结语

本次针对该循环流化床锅炉低氮燃烧技术改造,设计合理、组织到位、施工规范,各专业质量把关严密,改造后通过168小时连续试验,NOx 排放完全达到预期效果,达到了技术改造目的,用实践证明本方法适用于循环流化床锅炉,产生了良好的企业效益、环境效益和社会效益,具有推广意义。