汽车内门槛饰板装配校核方法的研究

王镇龙

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

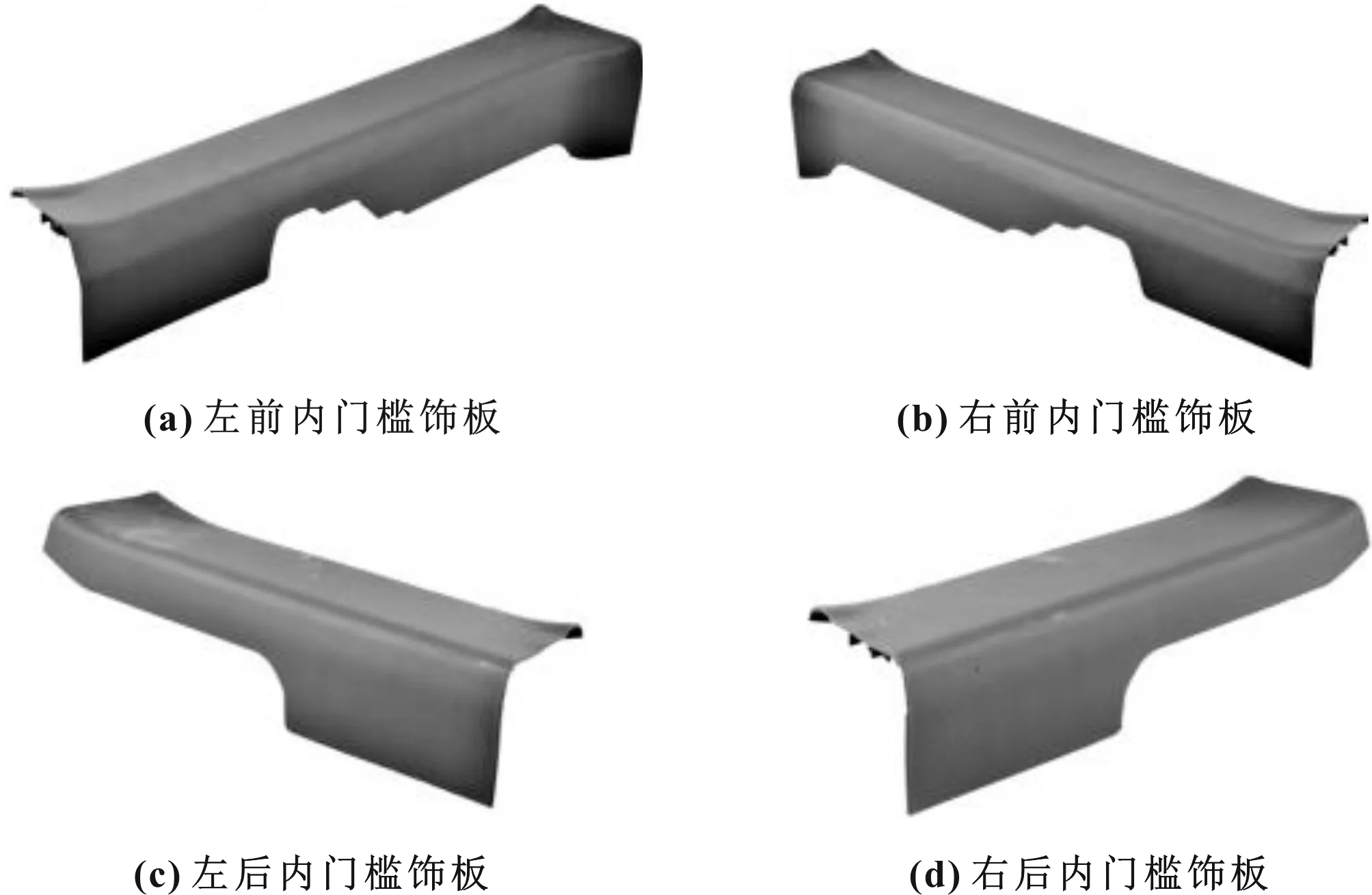

内门槛饰板是包覆车身门槛内钣金的塑料零件,起到连接立柱下饰板、遮挡线束与钣金、方便乘客上下车踩踏等功能。如图1所示,内门槛饰板通常包括左前内门槛饰板、右前内门槛饰板、左后内门槛饰板、右后内门槛饰板。

图1 内门槛饰板组成

总装线上内门槛饰板的安装工序,通常在立柱饰板、地毯、线束等周边零件之后。因此,整车的装配公差都累计到内门槛饰板的安装阶段,常导致门槛难装配、匹配不良等问题,严重影响到整车的装配效率。因此,早期设计阶段对内门槛饰板装配过程的校核十分重要。

陈伟等人[1]研究了通过CATIA中对3D数模进行DMU校核,来验证零件的装配性。此方法能在实物生产之前校核处装配问题点,但需要有完整的3D数据才能进行。当在设计前期只有2D断面,要花费很多时间和人力,才能完成3D数模制作工作。若等3D数据再校核,则投入的时间和人工成本会非常高。本文作者阐述了在CATIA中利用2D断面来校核装配性的方法,能够在项目早期阶段避免零件出现安装问题;同时通过断面分析解决方案,指导3D数据的制作,大大提升设计开发效率。

1 内门槛饰板装配公差

整车零件的装配过程是多级零件逐级累加的过程[2],装配环节多。在装配过程中,受制造误差、定位误差、重力变形以及环境等因素的影响,装配偏差累计很大。内门槛饰板处于装配线的末端工序,需要吸收整车累计公差。

采用断面法校核内门槛饰板装配时,是在考虑装配公差情况下进行。内门槛饰板装配过程,公差主要包括两方面:一是已装好的零件产生的公差累积,简称为车身公差;二是工人操作过程中带来的公差,简称为装配误差。车身公差可以通过对不同车型和生产工艺的测量积累得到,一般为3~5 mm。装配误差主要是指工人装配手法的影响,比如装配产生变形或旋转而产生的公差,一般为3°~5°。

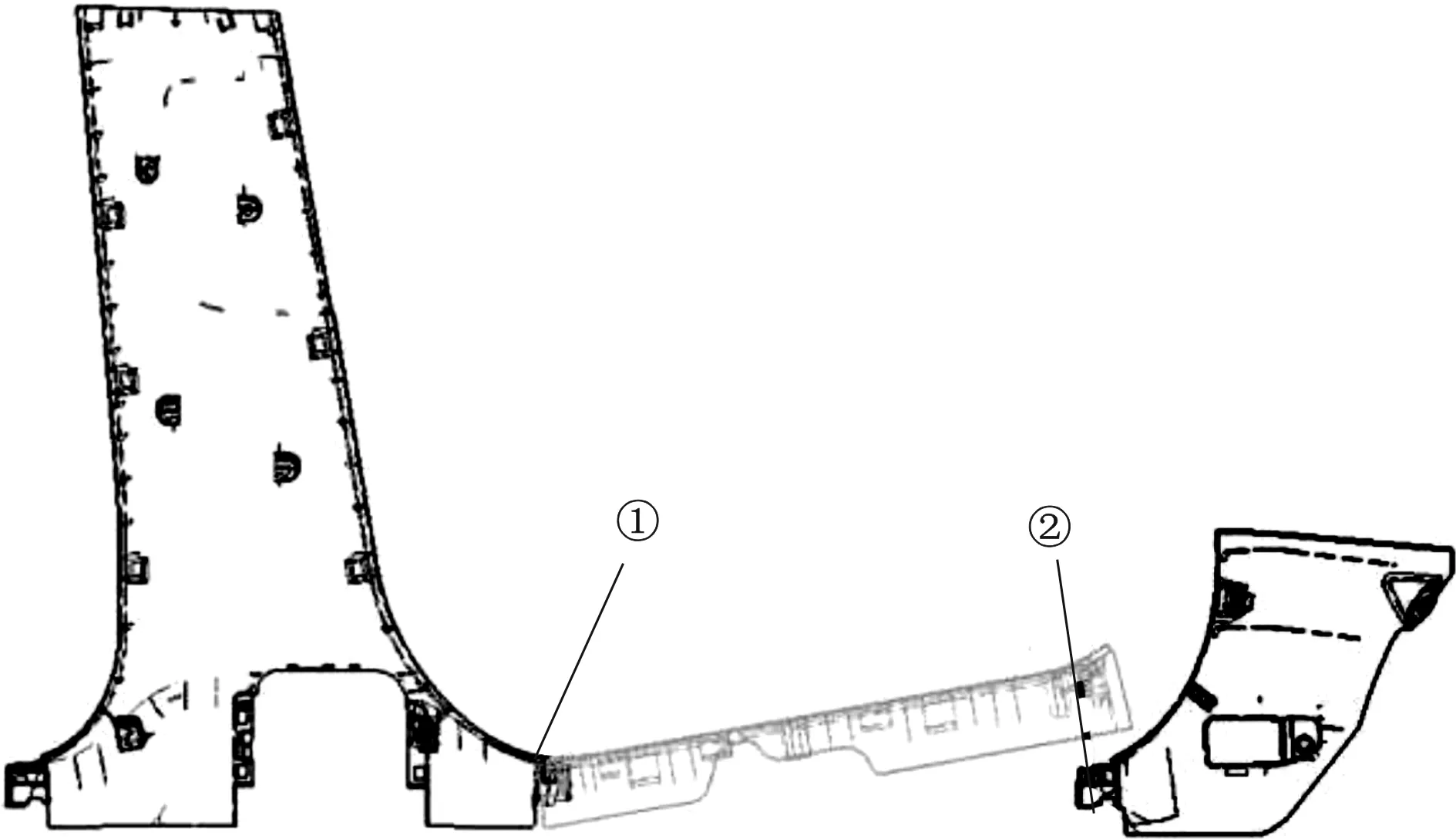

如图2左前内门槛饰板装配过程所示,门槛饰板安装时会先卡入序号①的一端,然后再卡入需要序号②一端。下面将以图2为例,说明如何通过断面分析来优化设计结构。分析过程采用公差值越大,最终产品装配性越好。文中分析选取车身公差±3 mm、装配误差±3°,对序号①处结构进行说明。

图2 左前内门槛饰板装配示意

2 断面分析法

进行断面分析时,核心是校核门槛饰板的卡接结构在存在公差情况下能否顺利装配。如图2所示,卡接结构安装时,在空间上存在X、Y两个方向的公差时会导致安装困难,故要分析X、Y方向存在公差情况下的装配校核。同时装配过程存在局部旋转,因此还要分析Y向旋转时的装配校核。因此门槛饰板断面分析包括如下三方面:

(1)分析X向±3 mm公差时的运动轨迹;

(2)分析Y向±3 mm公差时的运动轨迹;

(3)分析Y向旋转±3°公差的运动轨迹。

2.1 X向装配分析

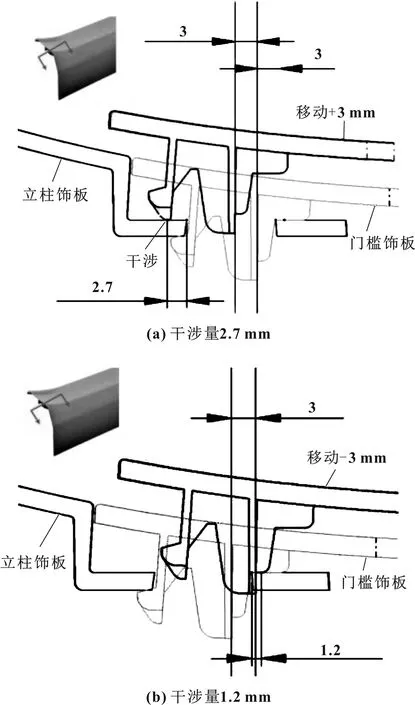

门槛饰板卡接结构X向断面如图3所示。利用X向公差进行分析时,只需要将立柱饰板断面固定不动,门槛饰板断面分别在X向前、后各移动3 mm,之后再模拟装配到立柱配合结构上。

图3 门槛饰板X向装配分析断面

从图3可看到,当存在正公差时,卡脚与立柱饰板存在2.7 mm干涉;而存在负公差时,加强筋与立柱饰板存在1.2 mm的干涉量,可以判断此卡脚结构存在装配困难问题。

基于以上分析结果,继续通过断面来探讨其优化方案。如图4所示,针对安装过程加强筋干涉问题,在立柱配合孔位置,增加导向斜面和圆角后,干涉量为0。另外,针对卡脚干涉问题,可以考虑在卡脚两侧设计更大的导向筋条。在安装过程中,通过导向筋与安装孔的作用,使卡脚能顺利卡入安装孔中。通过断面分析可以了解导向面和导向筋的各个尺寸参数(如圆角大小、筋条高度等),有助于指导3D数模设计。另外,解决装配问题的方案有很多,图4只是给出了其中的两个示例。

图4 门槛饰板装配优化方案

2.2 Y向装配分析

门槛饰板卡接结构Y向断面如图5所示。分析方法与X向类似,通过Y向断面分析可知,装配过程门槛饰板存在两个配合结构:一是限位筋;二是插脚。通过Y向移动后的断面可看到,插脚在门槛饰板存在Y向±3 mm公差情况下,装配校核无干涉(圆角有导向作用,接触可视为装配无问题)。而在限位筋的位置则存在干涉,正公差情况下干涉0.9 mm,负公差时干涉1.9 mm。针对此问题,可以通过在立柱饰板配合孔周边增加导向斜面,或者在门槛饰板限位筋端部增加圆角来解决。

图5 门槛饰板Y向装配分析断面

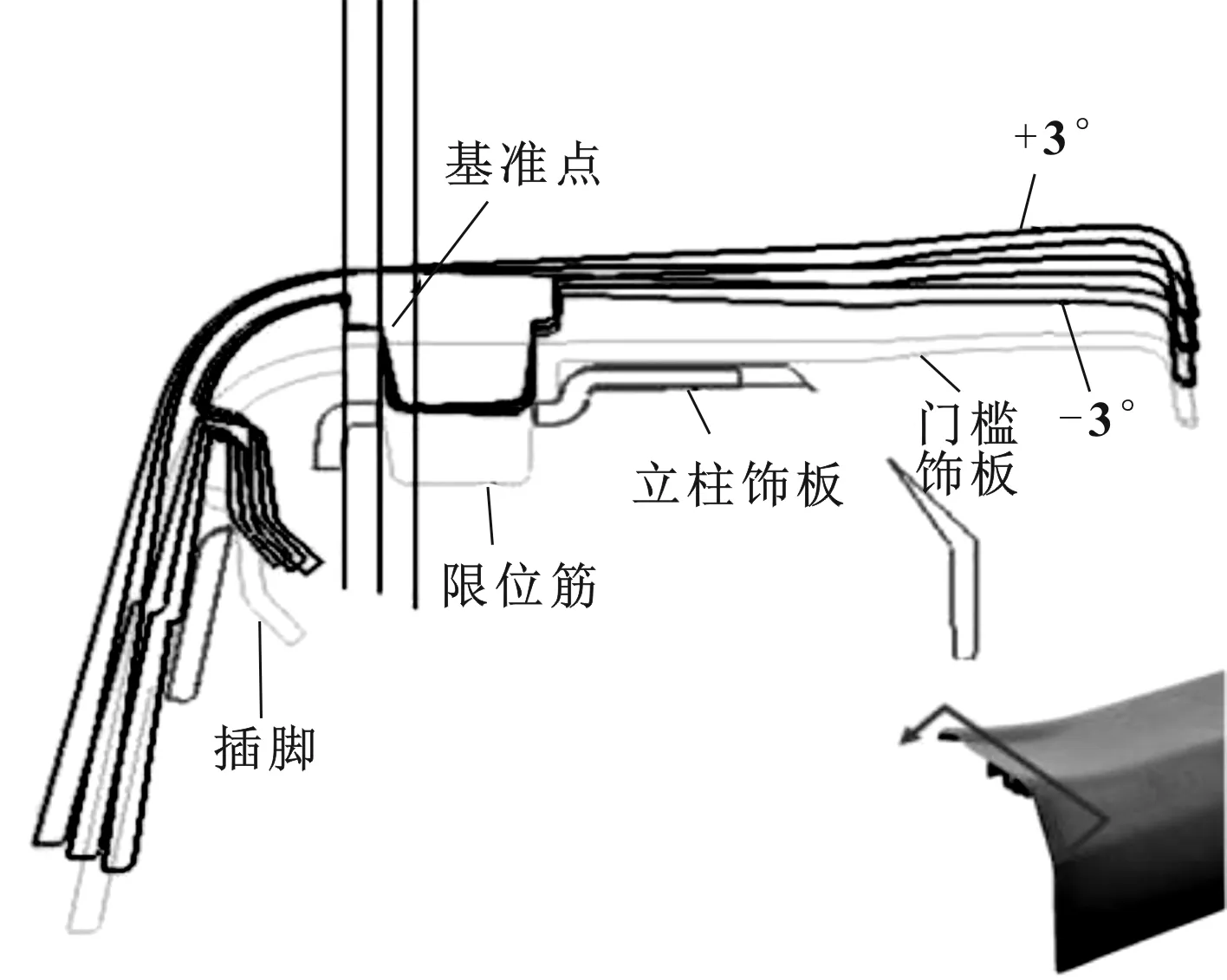

2.3 Y向旋转分析

对于内门槛饰板来说,Y向上存在旋转公差,同时伴随装配公差,因此要分析旋转和装配公差组成的复合公差情况下门槛饰板的装配性。如图6所示的Y向断面,在卡接结构位置断面上找任一基准点作为旋转中心,门槛饰板断面双向旋转3°来模拟旋转公差影响,图6中选择限位筋条根部作为旋转基准点。

图6 门槛饰板Y向旋转公差分析断面

其次考虑装配公差影响,则在门槛饰板旋转断面的基础上,将门槛断面Y向移动±3 mm,得到图7的Y向复合公差的分析结果断面。基于图7结果,可知影响装配的主要因素仍然是限位筋。可以通过在限位筋尖端增加导向斜面特征或圆角来解决。

图7 门槛饰板Y向复合公差分析断面

3 运用实例

某车型门槛饰板在总装线抱怨装配困难,卡扣容易损坏,如图8所示。通过解析发现装配是门槛饰板卡脚会顶到立柱饰板的安装孔边缘,导致难安装。进一步采用断面法校核数据,发现设计结构装配性差。

图8 内门槛饰板卡接损坏

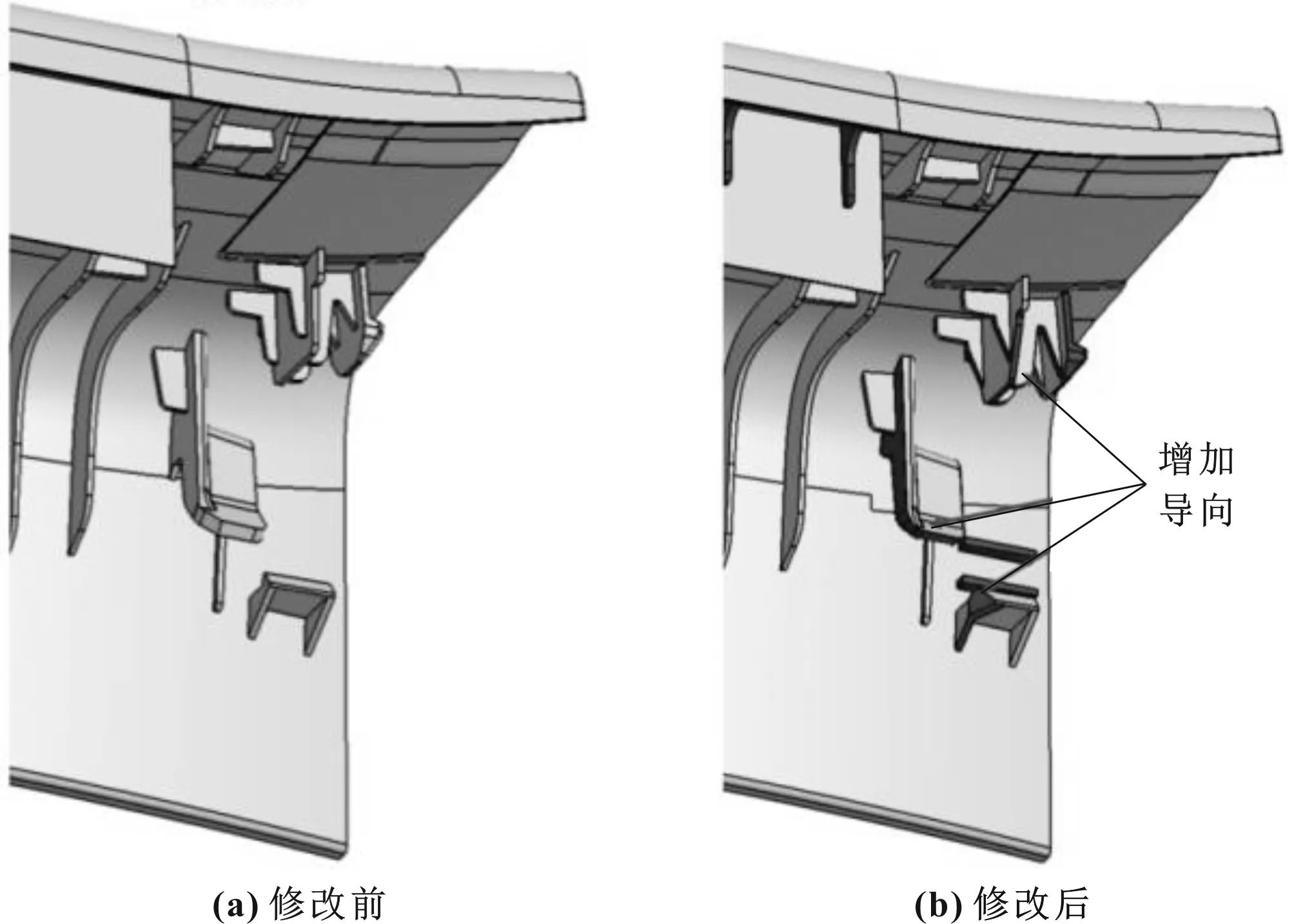

通过断面分析寻找解决对策,确定门槛卡脚配合结构位置增加导向斜边、圆角等可以顺利安装。基于断面的方案对数据进行优化,结构优化前后方案对比如图9所示,按此方案修模后,门槛饰板装配问题顺利解决。

图9 结构优化方案对比

4 结论

采用2D断面校核装配性,可以在设计前期发现结构问题。同时能通过断面分析解决方案,有效指导后期3D数据制作,大大提升开发效率。此方法为内饰结构设计提供一个新的思路,开发过程中也可以2D、3D结合分析,能更加精确分析问题,寻找解决对策。文中以门槛饰板卡接装配为例说明,此方法可运用于其他零件的安装校核工作。