UG固定轴曲面区域轮廓铣在高精度翼片曲面加工中的应用

张永智,郭 颖,孙建邦,魏 勇,董 冲

(西安现代控制技术研究所,陕西 西安 710065)

1 问题的提出

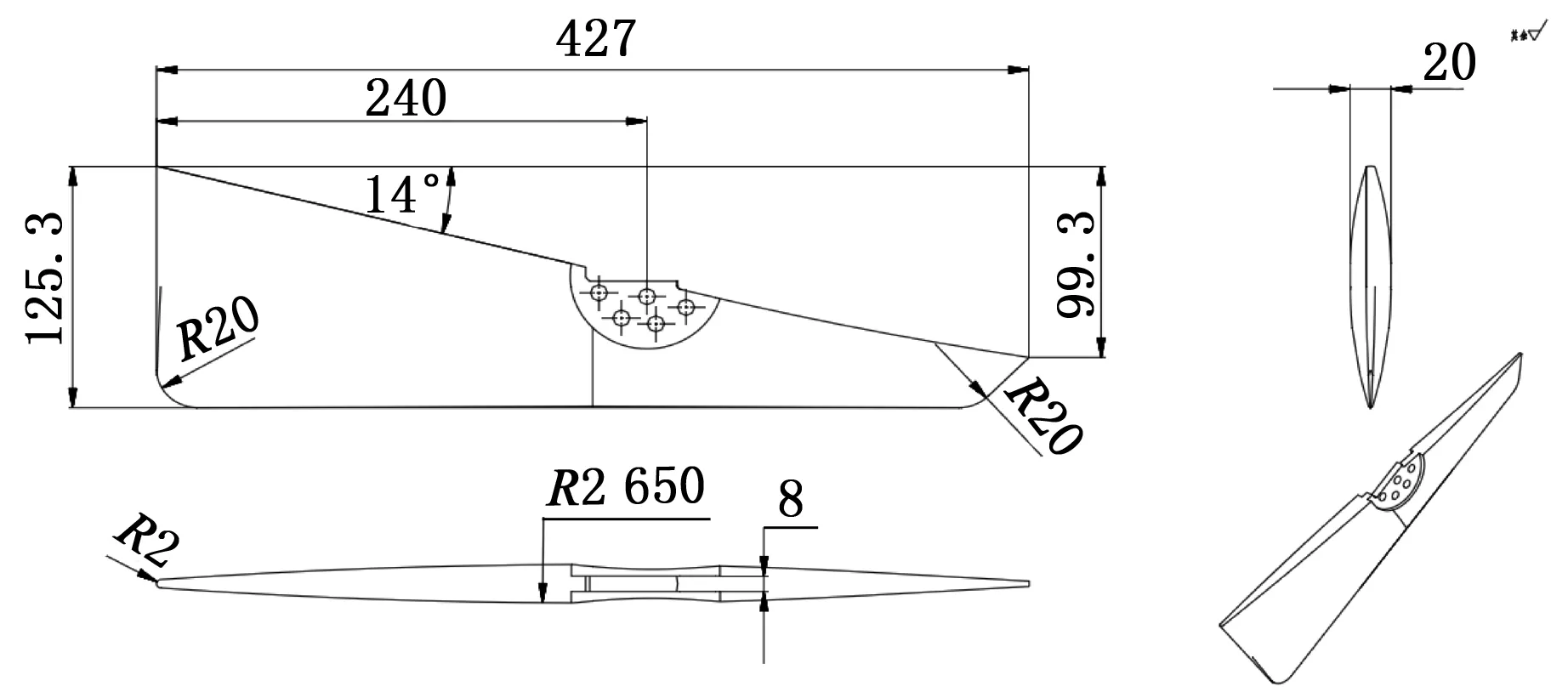

翼片被广泛应用于航空、航天、兵器等飞行产品领域,是控制飞行器飞行方向和姿态的重要部件。某项目产品零件翼片如图1所示,该翼片的翼面是由多角度的平面和满足某种方程曲线的曲面组合而成,对尺寸精度和面轮廓度都有很高要求。翼片曲面的刀路轨迹设计优劣、工艺方案的选用是否合理以及铝合金材料变形的控制等因素将直接影响到整个产品的加工质量。

2 技术要求分析

该翼片零件材料选用铝合金7A04,毛坯如图2所示,毛坯尺寸约为490 mm×177 mm×26 mm,成品尺寸为427 mm×125.3 mm×20 mm,整体零件尺寸较大,翼片最薄处为8 mm,翼片角度为14°,翼片面是由多角度的平面和满足某种方程曲线的曲面组合而成,属于异形不规则类零件,所以在加工过程中应设置工艺凸台及专用工装进行装夹。

图1 翼片示意图

图2 毛坯

翼片材料为铝合金,翼片表面又是由若干个带角度的斜面和曲面构成的,所以去除余量过程中一定会产生变形,应采用加工中心应用UG软件做出插补刀路,从而生成符合的加工程序,同时应注意采用对称铣削达到变形的相互抵消,从而减少变形。

3 工艺方案的实施

根据零件结构特点和毛坯尺寸实际,将零件进行三维模型布局、排列,决定采用2件零件大小头对调组合的方案进行加工。

粗加工选用普通三轴铣床或加工中心完成加工。选用两端压板压工艺凸台的装夹方式,以粗加工的外方尺寸实现定位,选用铝用高光立铣刀进行层切加工,高转速、高进给、小切深的加工策略,程序选用UG型腔铣进行粗加工、二粗加工,各表面留余量1 mm。一面完成后翻转另一面进行类似加工。主要工艺流程如下:1)铣六方,尺寸为488 mm×174 mm×25 mm,作为粗基准;2)粗加工各面,采用组合夹具,夹具找正固定,以六方各面作为粗基准定位,压板压两端工艺凸台,调用程序加工,留余量1 mm;3)翻转另外一面,加工同上面;4)粗加工两零件结合部槽,留余量1 mm,为后期精加工做拉断准备。粗加工后零件如图3所示。

图3 粗加工零件

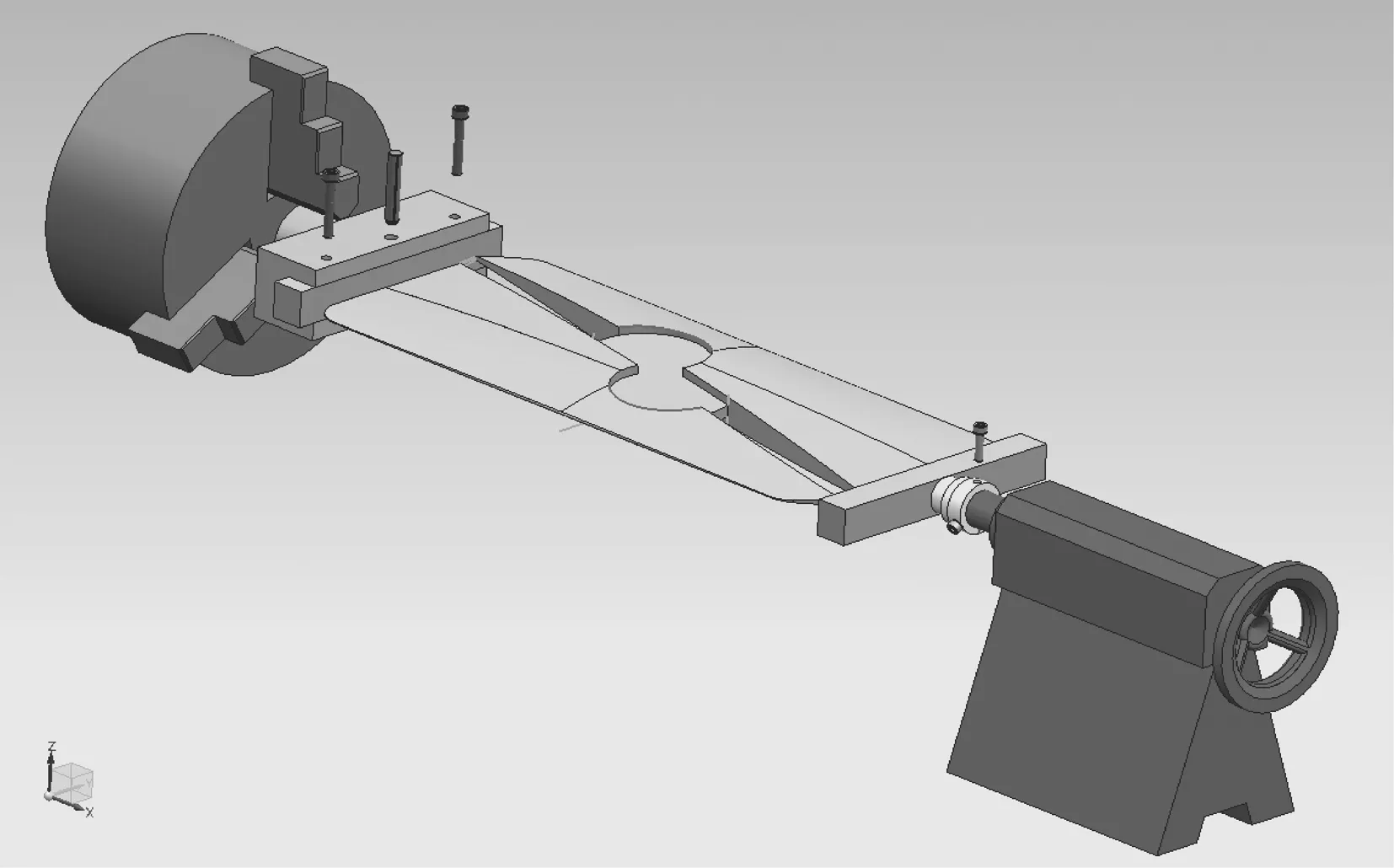

精加工选用三轴铣床或四轴加工中心完成加工。三轴铣床装夹方式同上,精修六方各面作为精基准进行定位装夹,程序选用UG固定轴曲面区域轮廓铣进行精加工;四轴加工中心采用专用工装一夹一顶、零件中间部分辅助支承的装夹方式,程序同三轴铣床精加工。一面完成后翻转另一面进行类似加工。主要工艺流程如下:1)精修、铣六方各表面,作为精基准;2)找正、夹紧,精加工各翼片曲面,钻零件中间位置;3)翻转另外一面,加工同前;4)铣开、拉断,完成后续辅助面加工。四轴加工中心加工示意图如图4所示。

图4 四轴加工中心加工示意图

需要说明的是:1)精加工时,要在零件中间部分进行辅助支承,支承力要适中,既不能太小起不到支承作用,又不能太大将零件顶起,可用百分表压表调整;2)四轴加工中心上采用一夹一顶的加工方案,卡盘端采用专用工装,通过中间槽和零件工艺台平面配合、辅以中间销孔定位、螺钉两边紧固压紧,实现对零件和工装的连接,另一端要采用专用工装实现具有预紧力的拉紧方式,将顶紧力转化为拉紧力[1]。

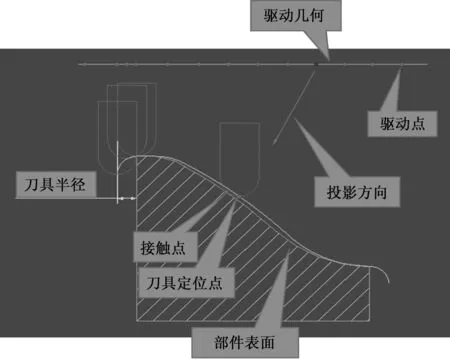

4 固定轴曲面区域轮廓铣的实施

固定轴曲面区域轮廓铣概述:固定轴轮廓铣先由驱动几何体产生驱动点,并按投影方向投影到部件几何体上,得到投影点,刀具在该点处与部件几何体形成接触点,然后系统根据接触点位置的表面曲率半径、刀具半径等因素,计算得到刀具定位点(见图5)。刀具沿部件几何体表面从一个接触点移动到下一个接触点,就得到一系列刀位点,如此重复,就形成了刀轨,这就是固定轴轮廓铣刀轨产生的原理。在固定轴轮廓铣中,刀轴与指定的方向始终保持平行,即刀轴固定。刀轨的建立具体需要2个步骤:第1步,从驱动几何体上产生驱动点组;第2步,将驱动点沿投射方向投射到零件几何体上。固定轴曲面轮廓铣削就是固定轴轮廓铣将曲面选做驱动体的具体特例应用,它是一种精加工曲面轮廓所形成的区域加工方法[2-3]。

图5 固定轴轮廓铣刀轨原理示意图

固定轴曲面区域轮廓铣实施的具体步骤如下。

1)创建工序,选择“曲面区域轮廓铣”,点击确定(见图6)。

图6 创建曲面区域轮廓铣界面

2)进入曲面轮廓工序界面后,找到驱动方法,右侧“曲面”处点击“编辑”(见图7),进入曲面驱动体编辑页面。

图7 曲面轮廓工序界面

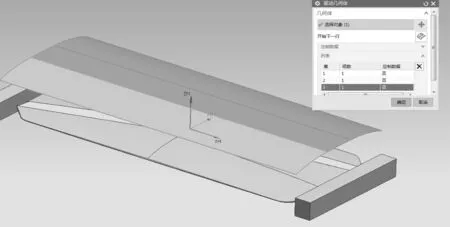

3)选择“指定驱动几何体”,单击右侧“绿色网格面”(见图8),进入驱动几何体选择界面。

图8 曲面区域驱动方法界面

4)依次选择提前做好的辅助面表面,作为驱动几何体,单击“确定”(见图9),进入驱动体刀轨方向和切削方向界面。

图9 驱动几何体界面

5)根据需要依次选择刀轨切削方向和材料方向(见图10和图11),本例中选择长边方向自左往右,材料方向选择朝上,单击“确定”,返回驱动方法主界面。

图11 材料方向

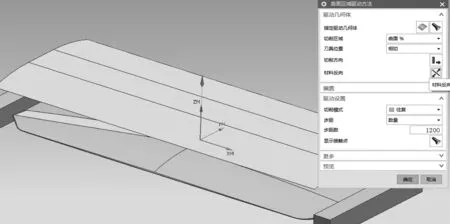

6)根据需要依次设置“切削模式——往复”“步距——数量”“步距数——800”“切削步长——公差”“内外公差——0.03”等选项,单击预览右侧“显示”(见图12),返回主界面点击最下面“生成”,生成一次刀轨[4]。

图12 刀轨刀位点显示示意图

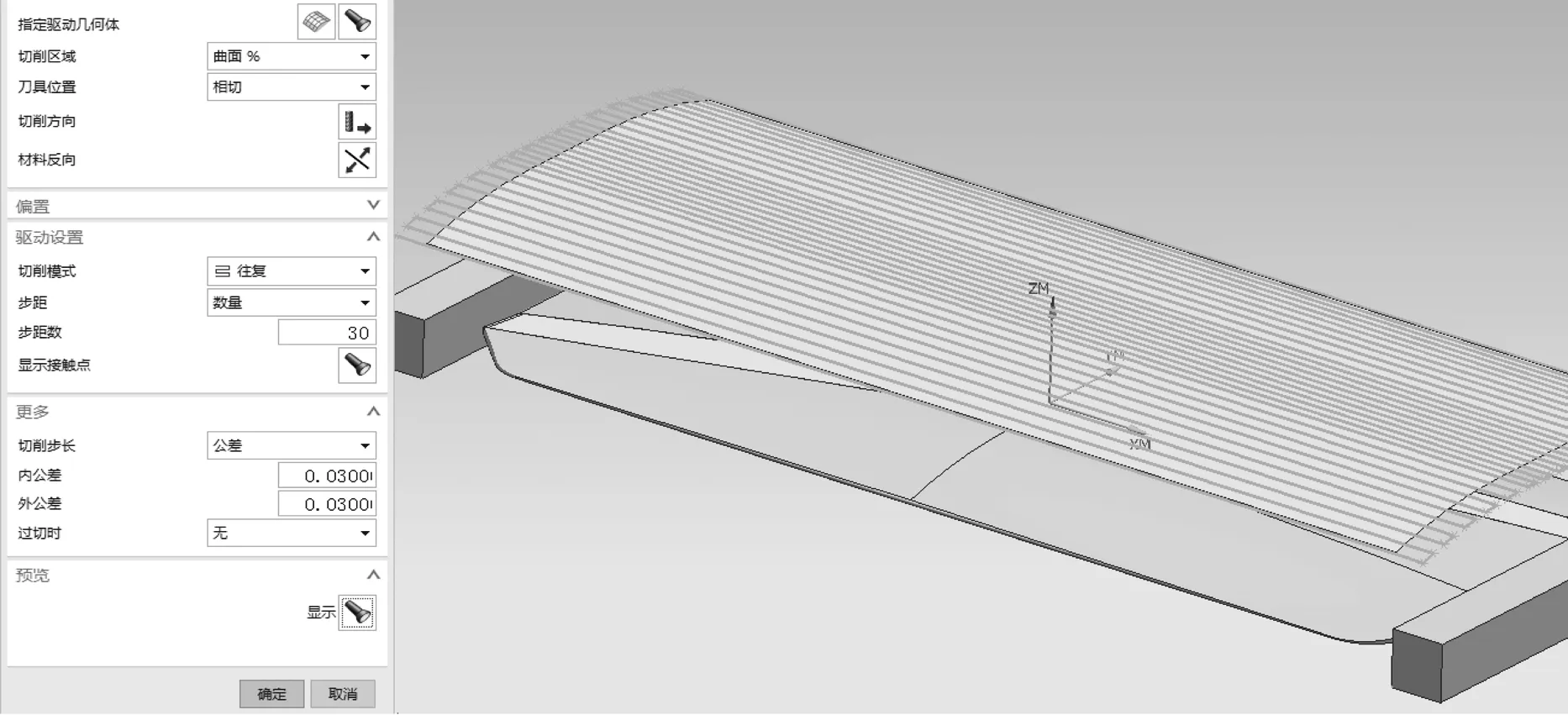

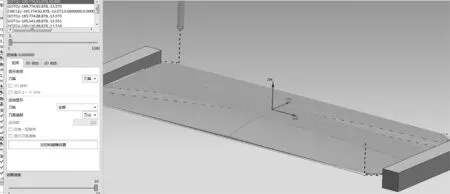

7)在主界面依次选择所属“部件”和“切削区域”选项,刀轴固定不动“选+Z轴”,单击最下面“生成”,生成二次刀轨(最终刀轨),完成程序生成(见图13)。

图13 最终刀轨显示示意图

8)用生成的程序进行上机调试、加工,优化程序实现后续整批的加工。经三坐标机测量,产品各项尺寸、表面质量均满足图样要求。零件精加工完成后成品如图14所示[5-8]。

图14 翼片精加工成品

5 结语

通过上述研究可以得出如下结论。

1)固定轴曲面区域轮廓铣在使用过程中,一般应先选择合适的驱动面作为驱动几何体,根据需要设置各项参数后,回到主界面生成一次刀轨。待一次刀轨正确后,再选择部件及切削区域从而生成二次刀轨(最终刀轨)。驱动面有时可以选择部件表面,有时需重新创建新的面(辅助面),后一种多用于零件表面复杂或碎面较多的情况。

2)翼片工艺装夹方案的实施,诸如三轴机床的压板压紧和四轴的一夹一顶的方案属常规加工方法,许多文献都有详细讲述,不再赘述。

3)翼片曲面的加工方法很多,固定轴曲面区域轮廓铣只是其中成功应用的一种。

4)固定轴曲面区域轮廓铣较其他驱动方法应用更广泛,灵活性更高,其刀轨下刀点、切削方向、投影矢量方向等更易控制、调整,通过在翼片曲面上的应用也为类似零件的加工提供了一点经验,值得分享借鉴和推广应用[9-10]。