那板水库大坝上游模袋混凝土护坡设计与施工

冯思宁

(广西壮族自治区水利厅那板水库管理中心,广西 上思 535500)

1 工程概况

那板水库位于广西上思县城东南约4 km处,正常水面约4.35 万亩,总库容8.32 亿m3,是一座集防洪、灌溉、发电、城镇供水等功能于一体的大型水库。由于大坝上游护坡受力情况复杂且库岸地质情况多样,有必要对护坡进行防护。根据工程现场实际条件,经技术可行性论证分析后,决定在该工程中引入模袋混凝土护坡技术。

2 模袋混凝土技术概况

模袋混凝土是指以模袋作为模具的一种新型混凝土浇筑技术[1]。通过控制吊筋绳的长度和袋内吊筋袋,将水泥砂浆和混凝土的厚度控制在合理的范围内,使得模袋内的水泥砂浆或混凝土固结之后形成具有一定强度的板状结构或其它状结构,能够满足施工需求。该技术不仅省时省工、施工速度快,而且地形适应性和耐久性较强,具有较高的推广价值。

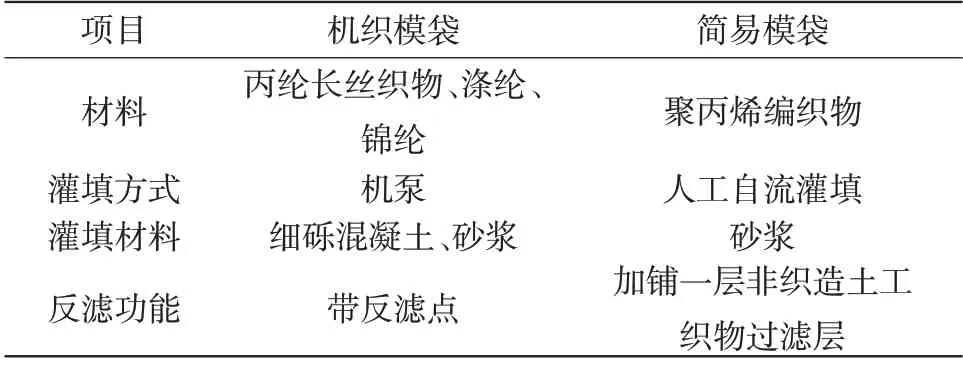

当前模袋所使用的材料已经由原来的锦纶复合材料扩展到了锦丙、涤纶和丙纶等多种形式,可根据所采用的加工工艺和材质的不同分为简易模袋和机织模袋[2],具体特性对比见表1。

表1 模袋形式特点对比

3 大坝上游模袋混凝土护坡设计

那板水库大坝上游模袋混凝土护坡设计,需进行岸坡稳定性验算、模袋材料与规格的确定、模袋混凝土厚度计算及布置和模袋混凝土抗滑稳定复核等工作,结合计算成果与实际工程条件,明确该工程中模袋混凝土的具体设计要点。

3.1 护坡稳定性验算

对大坝护坡的稳定性进行验算,可采用方法有瑞典圆弧法、改良圆弧法[3]等。

3.2 模袋材料与规格

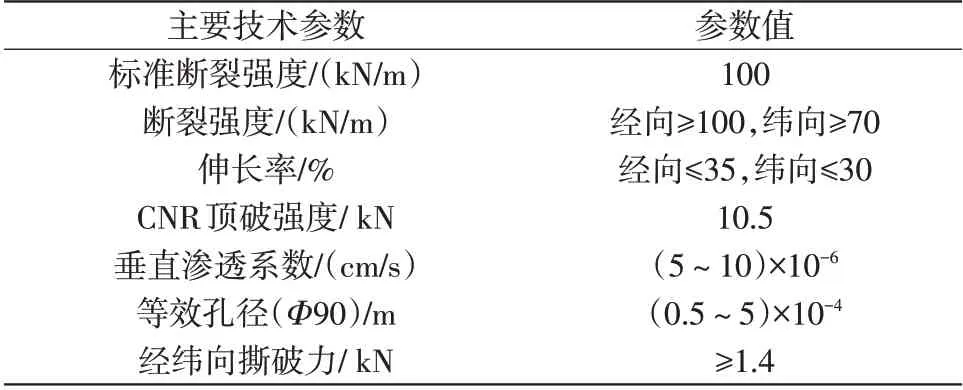

采用模袋形式为机织模袋,能够满足工程强度与耐腐蚀的要求。模袋具备的主要技术性能参数见表2。

表2 模袋材料的主要技术性能参数

3.3 模袋混凝土护坡厚度计算及布置

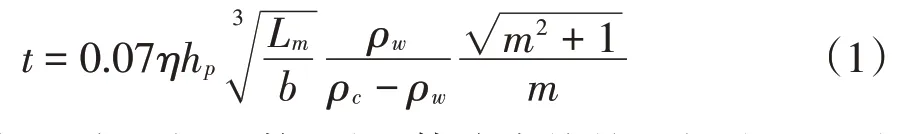

那板水库的大坝上游护坡需承受不同程度的水流冲刷,因此在大坝上游护坡面运用模袋混凝土技术进行处理。根据《碾压式土石坝设计规范》(SL274-2020)[4],需对具有明缝的混凝土或钢筋混凝土护坡厚度进行计算,当坝坡坡度系数m=2~5时,模袋混凝土板在浮力作用下稳定的面板厚度可按以下公式计算:

式中:η为面板系数,对整体式大块护面板取1.0,对装配式护面板取1.1;hp、Lm分别为累积频率为1%的波浪高度、长度,m;b为沿坝坡向的面板长度,m;ρc为面板密度,t/m3;m为坡度系数。

经计算,大坝护坡按现浇考虑的面板最大厚度为0.179 m,综合考虑后确定上游护坡采用0.2 m 厚的现浇混凝土。考虑到护坡坡脚齿墙深1~2 m,大坝上游混凝土护坡底高程确定为207.00 m(水库死水位为209.57 m),施工过程中可根据水位的变化情况选择合适的施工时间,210.0 m高程以上采用现浇混凝土护坡,210.0 m 高程至207.0 m 高程采用模袋混凝土护坡。

3.4 模袋混凝土抗滑稳定

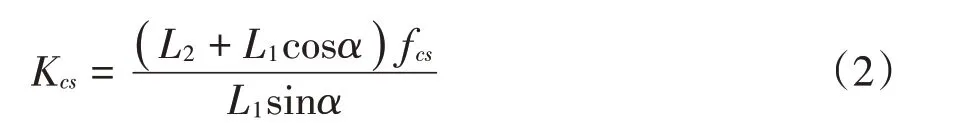

由《碾压式土石坝设计规范》(SL274-2020)[4]可知,模袋混凝土抗滑稳定安全系数计算表达式为:

式中:Kcs为模袋与坝坡之间的抗滑稳定安全系数;fcs为摩擦系数;α为坝坡坡度;L1和L2为计算长度,m。经过计算可知该工程模袋混凝土抗滑稳定满足规范要求。

3.5 其他设计要点

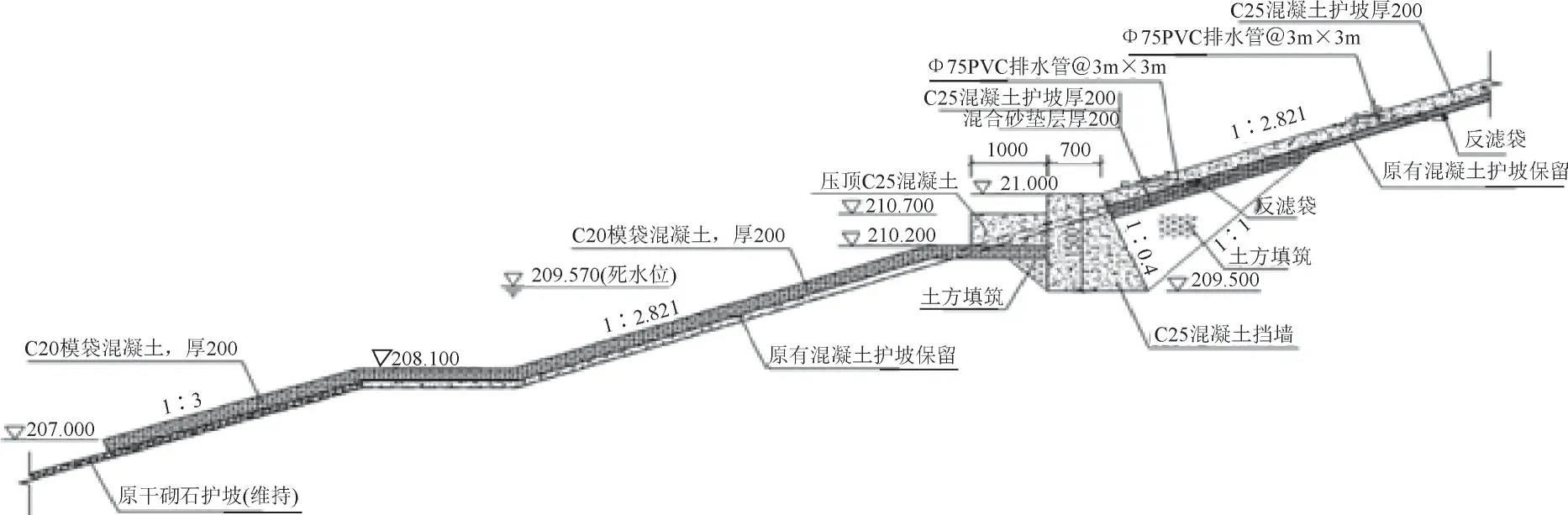

结合本工程实际条件考虑的其他设计要点有:①采用压顶混凝土(见图1)将大坝上游坝脚与大坝上游的模袋混凝土底脚相连接,以进一步保证护坡结构的安全性和稳定性;②模袋混凝土施工前,应对大坝上游坡面进行修整,大坝上游坡比应该控制在1∶3左右;③在具体的操作过程中,应该使用平板振动器夯实坡面,确保坡面的压实度不小于0.95,坡面的整体平整度在0.1 m以下。

图1 上游坝面压顶混凝土示意图

4 模袋混凝土施工过程与技术要点

模袋混凝土主要施工过程可以分为4 个步骤:模袋加工定制、模袋的使用与铺展、模袋混凝土的充灌和充灌后的检查与养护[5,6]。

(1)模袋加工定制。①施工前应根据设计图纸、现场地形、施工区段设计标准段或异形段等因素确定模袋加工尺寸,并由厂家严格按照尺寸进行定制;②模袋的总长度应大于设计护坡长度,且须对坯布进行填充试验得到其伸缩率以确定模袋富余量;③模袋加工制作时,将1.6 m 宽搭接土工布(300 g/m2)缝制在模袋下游侧底面,单幅缝制搭接长度为0.8 m,土工布长度与其所附模袋同长,同时对每块模袋进行编号以防混淆。

(2)模袋的使用与铺展。①每幅模袋定制时上、下缘应留有可穿入钢管的直径100 mm管套,以下缘钢管为轴将模袋卷成筒状,以便于施工中模袋的铺展;②模袋的重量必须符合设计要求,且应同时具备出厂合格证和实验检测报告;③模袋每次出厂产品须抽检合格后方可在实际工程中使用。

(3)模袋混凝土的充灌。①混凝土施工配合比须严格计量,使混凝土强度、塌落度等指标均达到设计和施工要求。②正式施工前,施工方应至少选1 个试验段进行试验性施工以确保后续施工质量。③每幅模袋充灌混凝土顺序应遵循“四先”原则,即先下后上,先左右后中间,先上游后下游和先标准断面后异形断面,以防止模袋在充灌过程中产生偏差和移位。充灌前,水上部分的模袋应洒水润湿,充灌时,混凝土喷射管插进模袋灌口深度不小于30 cm,并应扎紧灌口。充灌应从已充灌的相邻模袋混凝土块处开始,由下而上,依次进行,并应及时调整模袋上缘拉紧装置。④模袋混凝土泵送间隔不宜超过50 m,充灌速度宜控制在10~15 m3/h,混凝土泵的出口压力以0.2~0.3 MPa为宜。充灌混凝土应持续进行,当模袋内混凝土充灌将近盈满时暂停5~10 min,待水泡析出后再灌至盈满[7,8]。⑤水下区段施工需配置潜水员以负责水下连接模袋充灌口和混凝土软管口的工作。⑥随时检查坡顶固定桩是否牢固,以防充灌过程中模袋下滑。⑦应随时检查混凝土配合比、塌落度,防止过粗骨料堵塞管道和泵管进入空气造成的堵管或气爆;充灌过程应连续,因故必须停机时,间隔时长不得超过20 min。⑧充灌完毕后应对边坡进行压踩整平,模袋混凝土达到整体稳固即可松开坡顶固定点。

(4)充灌后的检查与养护。①模袋混凝土充灌后需采用测量仪器对其进行检测。要求其顶部宽度允许偏差小于20 mm,顶、底部高程偏差在-20~40 mm 范围内;混凝土坡面平整度不大于5 cm。利用探针丈量模袋混凝土充灌后的厚度,其均值应符合设计要求,许可偏差为-5%~8%。②混凝土充灌停止初凝后,及时将模袋表面灰渣冲刷清洁,并养护至少7 d。最后,为了保证护坡结构的安全性和稳定性,可以采用压顶混凝土将大坝上游坝脚与大坝上游的模袋混凝土底脚相连接。

5 结语

通过那板水库防护工程实践分析可以看出,模袋混凝土浇筑技术采用了预先定制、铺设和充灌等施工方式,能够节省大量的人工成本,同时具有较强的抗冲击能力、整体性好以及施工操作简易等优势。实践表明,模袋混凝土浇筑技术不仅保证了工程施工能在预定工期内顺利完成,也保证大坝上游迎水坡具有可靠的稳定性,兼具高效性、可靠性与安全性,值得在类似工程中推广使用。