福建LNG接收站节能减排措施

林素辉(中海福建天然气有限责任公司,福建 莆田 351100)

0 引言

能源是制约我国经济社会可持续发展的重要因素。解决能源问题的根本出路是坚持开发与节约并举、节约放在首位的方针,大力推进节能降耗,提高能源利用效率。节能降耗已经成为我国经济和社会发展的一项长远战略方针,也是当前一项极为紧迫的任务。为推动全社会开展节能降耗,缓解能源瓶颈制约,建设节能型社会,促进经济社会可持续发展,实现全面建设社会主义现代化强国的宏伟目标,党中央和国务院已经把节约能源制定为基本国策。

LNG接收站是清洁能源的提供者,但同时也要消耗部分能源,主要是电能和少量的燃料。LNG接收站在设计、采购、施工和操作等方面都应充分体现节能理念,采用节能技术和节能设备。针对目前LNG接收站的设备、工艺、管理进行更深一步的分析,提高设备的效率,降低单位外输量的耗电量,使运行成本控制达到或接近国际先进水平。节能可以降低运营成本,优化动设备,尤其是泵、压缩机的效率,防止空耗;优化工艺,降低单位外输量情况下产生的蒸发气(BOG);优化设备管理,降低设备事故概率。与此同时,在LNG接收站,由于LNG的高蒸发特性,产生BOG是不可避免的。并且,LNG接收站在卸船、装车及日常储存生产过程中都会产生大量的BOG,大部分BOG经压缩、再液化后与主流LNG会合进入汽化器,少量BOG经压缩后,直接进入输配系统。但是仍有少量的BOG会排到大气中,造成环境污染。因此接收站BOG的处理及回收不仅仅能提高经济效益,同时能够大幅度的降低天然气的排放,减少对环境的污染。

1 接收站生产工艺概述

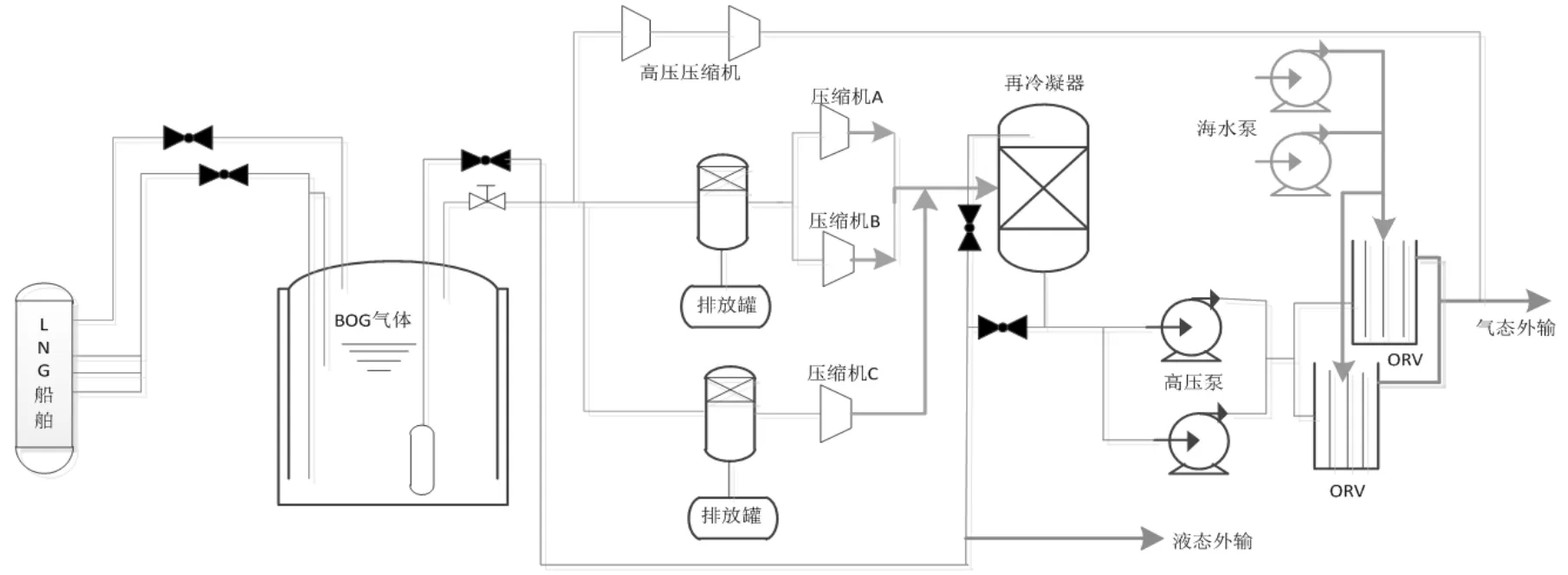

LNG运输船停靠接收站的LNG专用码头后,由船上的输送泵通过码头上的卸料臂和卸料管道将LNG输送到LNG储罐中储存。外输时储罐中的LNG由罐内低压泵加压后送入再冷凝器、槽车装车系统及高压外输泵入口,再冷凝器的冷凝下来的BOG及LNG与第一路LNG一起进入LNG高压外输泵经加压后进入气化器,由海水泵房送来的海水将LNG加热气化升温成常温高压天然气,通过外输管线送到各电厂和城市用户;另一部分进入槽车装车系统的低压LNG通过装车臂装车,经汽车衡计量后外运,生产工艺系统示意图详如图1所示。

图1 接收站生产工艺系统示意图

2 节能减排主要措施

接收站主要耗能设备主要为增压气化和BOG处理单元,包括低压泵、高压泵、海水泵、BOG压缩机等机泵及配套的电力、仪表等生产设施。机泵设备依靠电能驱动,港作拖轮动力依靠柴油为燃料,自来水用作接收站生产、生活、消防供给,而氮气作为设备密封、管道吹扫使用。

某LNG接收站自投产以来已安全平稳运行十余年,该接收站运行管理人员在保证安全稳定生产的同时,通过对LNG接收站安全、经济、高效运行的措施和办法进行持续研究和探索,建立了较为完整的经济运营技术体系,主要包括操作优化节能、设备改造节能和管理节能三个方面。

2.1 操作优化节能

2.1.2 提高LNG储罐运行压力,降低BOG压缩机运行能耗和 LNG冷能供应温度

接收站设计单位提交的BOG压缩机负荷运行规程:罐压10 kPa压缩机50%负荷运行,罐压13 kPa压缩机100%负荷运行,罐压16 kPa压缩机150%负荷运行,罐压19 kPa压缩机200%负荷运行。通过理论计算分析与实际论证,对BOG压缩机负荷控制进行了优化调整,罐压控制调整为15 kPa压缩机100%负荷运行,罐压18.5 kPa压缩机200%负荷运行,通过该优化,不仅提高了压缩机的效率、降低了储罐蒸发率,实现了节能,而且延缓设备大修进程。

通过理论计算结合实际操作经验,平时将储罐压力控制在15~18.5 kPa,在储罐压力达到15 kPa选择停止其中一台BOG压缩机运行,当储罐压力达到18.5 kPa时,选择启动另一台BOG压缩机运行,根据计算得出接收站每天有7.8 t/h的BOG产生,一天压缩机处理能力为7 t/h,根据实践经验当储罐压力降低至15 kPa,一台BOG压缩机可有效回收产生的BOG气体,由于减小BOG压缩机运行时间达到很好节能效果的同时降低了设备维护成本。

2.1.2 LNG槽车封闭充装(即带压装车),充分利用LNG过冷度回收装车过程中产生的BOG

按照原设计,LNG槽车装车前先对槽车进行卸压,从0.22~0.45 MPa卸至0.15 MPa以下,槽车内原有的以及装车时产生的BOG均排放到接收站BOG汇管,储罐压力超高可能造成蒸发气放空,装车操作时压力稍高于BOG汇管压力,约为0.02~0.03 MPa,装车结束后槽车内压力约为0.04 MPa。深入研究LNG槽车装车流程和LNG过冷的特性,开创性提出密闭装车操作方法即带压装车方法,从而实现槽车蒸发气的零排放。装车时进入槽车的LNG温度为-156 ℃,压力为1.0 MPa,此时的LNG处于过冷状态,有多余的冷量可供利用。按照设计的装车方法,该部分冷量便随着装车时降压而浪费掉了。若利用这部分冷量来冷凝回收BOG,便能减少接收站BOG的产生。而槽车LNG储罐的设计操作压力为0.7 MPa,若适当提高装车时槽车储罐的压力,就能够利用这部分冷能冷凝回收部分或全部BOG。通过理论计算和实际装车论证:在不开启槽车气相返回阀进行装车时,罐内的BOG处于压力0.45 MPa,温度-112 ℃的过热状态,初期进入罐内冷却的LNG必然有一部分会被罐内的BOG气化,造成罐体压力升高。随着LNG的不断进入,BOG不断被冷却,温度逐渐降低,当BOG被冷却至对应压力下的饱和温度时,压力便不再上升,转而逐步下降。压力升高速度及幅度与槽车罐顶部喷淋管线的设计分布、换热效率以及LNG进入的速度有关,无法准确计算,只能通过实际操作来测量。通过试装测量,在充装开始5 min,罐压高上升0.05 MPa后便开始下降,到装车结束时罐内压力约为0.08~0.1 MPa。其压力上升的高点和终罐压与装车前槽车所处状态有关,若槽车罐空置时间较长,BOG温度较高,则高压力和终罐压较高,反之亦然。

效果分析:实行LNG槽车封闭装车后,使槽车装车设定量更加准确,几乎与汽车衡数值一样,另外每车少产生BOG约0.315 t,每年减少产生约15 750 t BOG产生(按每年50 000车计),接收站低温BOG压缩机功耗为82 kW·h/t,则每年可节电约129万kW·h,若工业用电平均每kW·h 0.8元,那么每年可以节省回收BOG用电费103.2万元。

2.1.3 优化生活水系统供水流程,降低能耗

来自城市管网自来水进入接收站生产区生活水罐,经两台生活水泵用于提高压力进入生活水系统管网。经现场分析,管网压力只要大于450 kPa即可满足生活水管网各用户需求。所以上游管网来水的压力大于450 kPa时,可停止生活水泵运行,利用管网中水的压力来保证生活水系统管网的流量和压力,具体流程设置如下:停生活水泵,导通生活水罐的跨接流程。

效果分析:一天用水高峰早上5:00—7:00,中午11:00—13:00,下午 17:00—19:00,晚上21:00—22:00,共 7个小时;生活水泵额定功率15 kW,电费以0.8元/kW·h计算。则:一天可节约的电费为(24-7)×15×0.8=204元;一年可节约电费204×365=74 460元。

2.1.4 优化操作,提高膜制氮系统产能

接收站设有一套膜制氮系统,膜制氮在产品氮气露点不大于-60 ℃、氧含量不高于2%的情况下,氮气流量高仅达到45 Nm3/h,未能达到设计的70 Nm3/h的产能。通过对膜制氮日常的生产数据详细分析得知:(1)膜组入口空气质量;(2)膜组入口压力;(3)膜组入口空气温度;(4)管网压力;(5)膜组手动球阀开度为主要影响因素。

为此提出了相应的优化措施:(1)根据气候条件,调节排污时间。在冬天或者有雾的时候,空气中水分较多,会导致过滤器内的水分较多,需要及时将水或油污等杂质排除。可以将间隔时间适当缩短或排放时间适当延长;人为提高排放次数,发现露点升高时,通过手动排放的方式来排放过滤器的积液。(2)调整压缩机启停压力,以确保产能需要。(3)当环境温度下降时,适当提高加热器设定温度(但不高于60 ℃);在膜组入口温度监测点到膜单元入口这段管道(包括入口汇管)加设保温层,减少温度损失。(4)重新设定液氮的投用压力。(5)适当关小再生塔再生放空流量控制阀开度,减少再生流量;在保证氧含量低于2%的情况下,适当增大膜组单元出口手动球阀开度,将膜组生产能力大化;满足产品气质量的情况下,干燥塔升压时间和吸附时间可以适当延长,提高产品气流量。

效果分析:通过对膜制氮运行中各种参数精准控制,使膜制氮的产能达到甚至超过设计值70 Nm3/h。

2.1.5 LNG船舶靠泊带缆方案优化,减少带缆靠泊时间

LNG船舶的靠泊时间主要受带缆方案、船方调位时间、天气等影响,其中福建LNG岸方自己可控的只有带缆方案。在系缆工作中,由于带缆方案的不同,直接影响LNG船舶靠泊的时间,也关系着拖轮燃油的经济性。LNG船舶是否按时、顺利靠泊,还会对后续的卸料工作以及船舶出港时间的安排造成影响。

优化方法:分析对比了LNG船舶三种靠泊带缆方案,经过理论研究和实践论证选择了方案三,即首尾带缆时,倒缆1次带1根,横缆同时带2根,同时船方在主缆绳琵琶头上做标记。针对夜间带缆所带来的不利影响,在主缆绳琵琶头上安装发光指示,用于区别不同缆绳的对应关系。岸上人员通过穿戴配有防爆灯的安全帽并配合信号灯与船方进行沟通。

效果分析:该方案安全性高,同时耗时短,节约时间36.6%;使4艘拖轮1次作业节约燃油费用至少1万元。

2.2 设备改造节能

2.2.1 增加BOG回收方式,降低BOG放空量

LNG接收站原工艺流程为单一的BOG再冷凝流程,当再冷凝器进行隔离检修时或接收站外输量未达到最小外输量时无法回收BOG。通过分析优化,增加BOG回收方式,将BOG直接高压外输。采用独立两段压缩,控制逻辑也相对独立,对现有装置影响小,且不受现有装置输出影响;其中第一段压缩机还可作为现有BOG压缩机的备用设备,整套系统也可作为LNG接收站现有BOG冷凝回收系统的备用;在外输量较小或设备修时也可利用将BOG直接加压至下游输气干线所需的压力输送至下游用户,增加了装置的运行可靠性;BOG经前置强制空冷式加热器升温后,压缩机选用国产常温压缩机,设备投资减小,建设周期也可缩短。

效果分析:高压BOG压缩机日回收的BOG量:7 t/h×24 h=168 t。日回收BOG量折合约:168 t×5 000元/t=840 000元。高压BOG压缩机日运行耗费的电量:2 255 kW×24 h×0.8元/kW·h=43 296元。日回收BOG效益:840 000元-42 213元=796 704元。

2.2.2 接收站变电站提高力率改造(增加电容补偿,提高功率因素)

福建LNG接收站主要为下游莆田燃气电厂、厦门燃气电厂、晋江燃气电厂3家燃气电厂及福州、莆田、泉州、厦门、漳州5个城市燃气供气,接收站变电站无功补偿原设计在主变电站设2组2 500 kvar电容器组实现,在外输量低、用电负荷轻时,因输电线路、埋地电缆较长,线路产生大量容性无功向电网倒送,造成接收站用电功率因数低于国家规定值0.9,平均仅为0.70~0.88左右,福建LNG接收站用电功率因数统计表。每年向当地供电部门缴纳力率调整电费多达400万元。

改造方法:福建LNG节能降耗课题组对接收站用电功率因数低的原因进行分析后采取在总变电所6 kV Ⅰ、Ⅱ段母线各加装一组容量为2 500 kvar并联电抗器进行无功补偿。

效果分析:输电线路容性无功改造于自建成投用,当下游用气量小、接收站外输量低时,投用电抗器组对线路进行无功补偿,功率因数由原0.70~0.88提高至0.95以上(高于0.9进行奖励),每年除节省力率调整电费上百万元外,电业部门每年奖励公司30万元以上,为公司带来巨大的经济效益。达到了节能降耗、提高运行效益的目的。

2.2.3 储罐航空障碍灯改造(由热光源改为冷光源)

接收站4个储罐航空障碍灯光源采用传统的白炽灯热光源,利用白炽灯热辐射发光,80%~90%的能量转换能热能,10%左右的能量转换为光能,热能损耗较高,发光效率较低。且表面采用喷漆处理,防腐性能差,塑粉易脱落,造成光强不足,影响储罐安全,设计使用寿命短(6 000 h),功率100 W,故障率高。

改造方法:设计采用铝合金压铸壳体和红色钢化玻璃罩,表面采用高压静电喷塑处理,塑粉附着力强,防腐性能强并装有耐老化的密封圈,其防腐等级可达IP66;光源同时采用LED冷光源,高效节能,使用寿命长达10万小时,使用年限长达12年以上,平均功率由原来的100 W降低至15 W的LED灯,减少检修频率,降低维护成本。

效果分析:4个储罐共计52套航空灯,每天按12 h工作计算,每年节省用电52×365×12×0.085=19 359.6 kW·h,电费以0.8元/kW·h计算,则每年节省电费15 487.68元。同时使用年限大大延长,也大大节省了维护检修费用。

2.2.4 中控DLP大屏幕改造(投影光源由UHP超高压汞灯泡改为LED光源)

接收站中控DLP大屏幕共有14套投影单元,投影引擎光源为UHP超高压汞灯泡,功耗大,亮度衰减快,使用寿命短。

改造方法:引入前沿新技术,将投影引擎光源由UHP超高压汞灯泡改为LED光源,光源功率由原来的120 W降低至5 W,使用寿命由8 000 h延长至60 000 h,既高效节能,又可降低备件消耗,减少检修频率,降低维护成本。

效果分析:(1)运行费用:14套投影单元,24 h不间断运行,每年节省用电14×365×24×0.115=14 103.6 kW·h,电费以0.8元/kW·h计算,则每年节省电费11 282.88元。(2)检修费用:UHP灯泡和LED光源市场价相近,约0.9万元,LED光源寿命是UHP灯泡的7.5倍,14套LED光源生命周期内可节省备件费用14×(7.5-1)×0.9=81.9万元。

2.3 管理节能

2.3.1 提升高耗能设备运行效率,降低单位能耗

常用的高耗能设备有海水泵(1 150 kW)、高压泵(1 641 kW)、低压泵(157 kW)等。若不进行合理调配、优化操作的话,将使得接收站单位能耗大大增加,造成大量的不必要电能浪费。由于受下游电厂机组及槽车装车的影响,低压泵和高压泵的运行流量可能会随之波动,因此需要控制合理的高、低压泵运行台数,使高、低压泵运行流量尽量控制在额定流量455、370 m3/h左右下运行。

效果分析:若单条生产线多运行1 h多可产生电量1 955 kW,电费以0.8元/kW·h计算,则:每小时多可节约电费为1 955×0.8=1 564元/h;若每天高耗能设备无功运转以1 h计算,一年可节约的电费为1 564×1×365=57.1万元/年。

2.3.2 加强高耗能设备运行管控,降低无功损耗

海水泵已启动,高压泵迟迟未运行或高压泵已停止运行,而海水泵还处于较长时间的运行状态,造成海水泵长期无功损耗,通过对接收站设备安全运行特点和输气干线用气特点的分析,加强了对调度的精准调度,避免频繁启停高压泵和海水泵。在增启高压泵时,加强管控尽量避免海水泵提前启动时间过长,在停止运行气化器时,严格执行气化器停止15 min须停止海水的规定,避免气化器海水无效流动,造成电能浪费。

效果分析:(1)运行费用:若多运行1 h多可产生电量1 150 kW,电费以0.8元/kW·h计算,则:每小时多可节约电费为1 150×0.8=920元/h;(2)维修费用:通过降低设备启停频率和运行台数,达到了延长设备使用寿命、降低维修频率及成本的目的。以降低海水泵启停频率为例:按照一条生产线连续运行,另一条生产线间段调峰运行模式估算,海水泵年运行时间可节省1 200 h,按照每8 000 h大修一次,大修费用约230万元估算,设备可节省检修成本约34.5万元。

2.3.3 改变管道保冷方法,降低BOG产生量

接收站6个储罐共18台罐内低压泵均一直处于LNG保冷状态,其中有部分(至少10台)罐内低压泵未处于运行状态,由于保冷热量及低压泵做功带入LNG储罐产生较大量BOG。通过分析优化,在保证设备备用的前提下,关停不在运行的罐内低压泵的LNG保冷,以减少BOG产生量。

效果分析:以3台高压泵、10个槽车撬同时满负荷运行,多需要8台罐内低压泵同时运行,则至少可停止8台罐内低压泵LNG保冷可减少的LNG循环量约为90 t/h,减少BOG的产生量约为1.9 t/h,即每天至少可减少BOG产生量约为45.6吨/天,若采用BOG压缩机回收的话则耗电量至少为575×45.6÷7×0.8=2 996元/天,即每年至少可节约电费109万元/年。

2.3.4 错时用电,降低运行费用

福建LNG接收站的终端用户有城市燃气和调峰燃气电厂等,用气高峰在白天,夜间24:00—6:00时用气量相对较低。而晚上非用电高峰区间电价低,若能充分利用低电价,并调整好不同时段的管网压力,可实现节能目的。福建LNG接收站以及投产的主干线管道的长度为301.1 km,管道大管存量约为5 029吨,在接收站日常外输过程干线压力达到6.1 MPa时就会停止外输,干线设计压力为7.5 MPa。为了提高用电效率,国内各地区采用了分段收费措施,实现移峰填谷的目的,缓解电荒。根据福建省电网销售价格表可知,对于大工业用户的高峰、低谷电价分别在平段电价的基础上上浮和下浮50%(峰时段:8:30—11:30、14:30—17:30、19:00—21:00;平时段:7:00—8:30、11:30—14:30、17:30—19:00、21:00—23:00;谷时段:23:00—次日7:00。(注:信息来自《关于贯彻执行国家发展改革委提高华东电网电价有关问题的通知》(闽价电[2008]31号)),因此,对于用电量大的大工业用户增加夜间23:00—次日7:00设备运行有助于节省电费。通过分析用气特点采取提高夜间管网压力增加管存量,当把夜间停外输的压力从6.1 MPa提高到7.0 MPa,可以额外增加约为600 t,这样在总外输量一定的情况下可以减少白天(电价高)高压外输启动时间进而减少白天的耗电量。

效果分析:按照一台罐内泵、一台海水泵、一台高压泵、一台压缩机计算,即总功率为3 523 kW的设备,需要运行3.1 h,大用业用户110 kV,峰时段和谷时段电价差额为0.5426元(福建省电价标准,峰时段0.813 9元、谷时段0.271 3元),则夜间外输可节省电费约为5 926元,一个月可节省电费17.8万元,一年可节省电费约213.3万元。按照目前管存量较小,利用错时用电方式节能效果不会太明显,但随着二期管网的建设,管存量将有效扩容,利用错时用电方式,节能效果将十分显著。

2.3.5 利用RBI检测技术有针对性开展检验降低BOG排放量

再冷凝器(V-0305)作为福建LNG接收站BOG回收的重要设备于2008年投入使用。目前,该设备已到全面检验周期,由于再冷凝器(V-0305)无备用设备,全面检验时,设备需停机隔离约50 d,BOG放空量约10 000 t,将造成较大的经济损失及环境影响。

改进方法:为保证公司合规运行,同时考虑到降本增效,拟采用符合TSGR 0004—2009《固定式压力容器安全技术监察规程》规定的RBI技术,给出有针对性的检验方法,为装置延长检验周提供技术支持与依据,并根据评估结果确定设备检验策略。

效果分析:通过采用新的检验方法RBI技术,既保证了公司合法合规运行,又避免了检验期间BOG的排放、保冷材料的拆除与回装,节约保温材料及拆装费用共约100万元,减少BOG排放约10 000 t。

3 其他节能措施建议

(1) LNG冷能利用相当于接收站的一个气化器,继续扩大LNG冷能利用有利于降低LNG气化器的海水用量,即降低高能耗设备海水泵的运行时间和负荷。

(2)加强对下游用气特点的分析和调度,尽可能实现接收站均匀外输,避免高低压泵和海水泵的频繁启停产生无功功率。

(3)探索气化器海水进、出口温度差是否可以扩大范围。目前气化器海水进出口温差控制为低于5 ℃,如果能改为7 ℃,则LNG接收站的节能将还有很大的空间。

(4)提高管网压力运行区间。随着二期管网的建设和运行,管容将不断扩大,不但管容对负荷高峰的调节能力更强,而且可以更多地利用低价电能。

(5)对海水泵电机进行采用变频控制,根据0RV进出口海水温差调整海水量,降低海水泵电能消耗。

(6)改造高压泵进行采用变频控制,根据0RV出口天然气的压力来调整高压泵出口的压力,降低海水泵电能消耗。

(7)加强接收站卸料储罐的管理,减少重轻组分混装产生更多的BOG,减少储罐液差达大造成低压泵效率降低。

(8)加大对接收站周边天然气用户开发,实现BOG低压直接外输和LNG低压气化外输。

(9)跟踪前沿技术,推进节能设备的推广运用。