掺混孔排列方式对中心分级燃烧室性能的影响

里海洋,王成军,于建桥,马 钰

(沈阳航空航天大学 航空发动机学院,辽宁 沈阳 110136)

0 引言

燃烧室是航空发动机的核心部件之一,其性能参数对航空发动机的工作效率具有很大影响,随着航空发动机技术的不断进步,对燃烧室各项性能指标的要求越来越高,高温升、高推重比和低污染物排放已经成为燃烧室未来的发展趋势[1]。在燃烧室的几大部件中,火焰筒是燃烧室的重要部件之一,燃烧和一系列化学反应均在火焰筒中进行。火焰筒壁面上开有若干进气孔,按照位置和功用的不同分为主燃孔、补燃孔、掺混孔和冷却孔。其中,掺混孔位于火焰筒的后部,通过控制流入掺混区的掺混气与主燃区的高温燃气混合起到调控燃烧室出口温度场的作用[2],掺混孔的几何参数与气动参数影响着掺混气与燃气的混合效果,而混合效果的优劣直接影响着燃烧室的出口温度分布等性能。

国内外学者就掺混孔的几何参数对燃烧室出口特性的影响展开了一系列研究。郑顺等[3-4]研究了掺混孔形状与位置对中心分级燃烧室性能的影响,得出了使燃烧室性能最优的掺混孔方案。张征等[5]通过提出一种比拟的方法,对掺混孔孔径改变后燃烧室出口温度分布所发生的变化进行预估,为实验提供了理论依据。钟世林[6]通过研究掺混孔的结构参数对燃烧室出口温度场的影响规律,得出了影响出口温度场的关键因素是掺混射流穿透深度,为燃烧室出口温度分布的改善明确了优化方向。Povey等[7]通过改变掺混孔的大小,改善了燃烧室的出口分布,提高了燃烧室的出口性能。

综上所述,掺混孔的几何参数对燃烧室性能影响的研究具有重要意义。本文以中心分级燃烧室为研究对象,采用数值模拟的方法,研究掺混孔排列方式对中心分级燃烧室速度场、温度场、污染物排放量等性能的影响。

1 研究对象及方法

1.1 建立几何模型

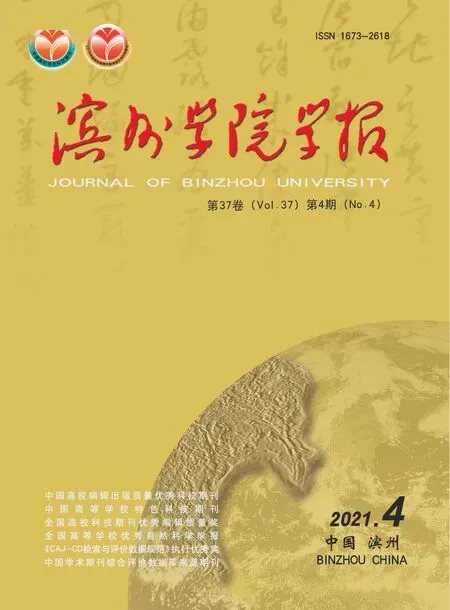

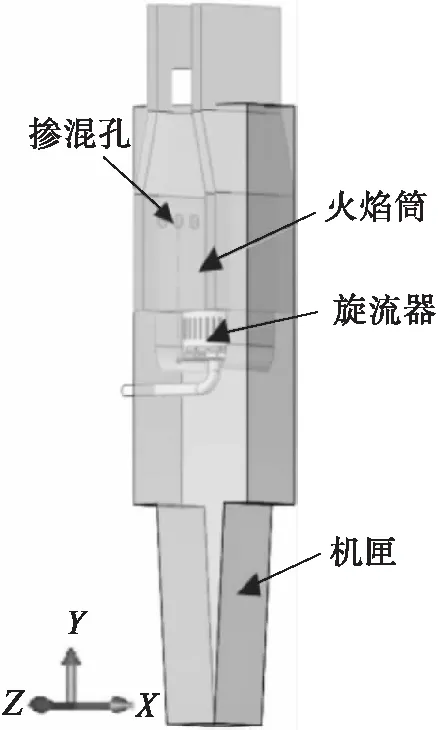

利用三维建模软件Solidworks2019建立中心分级燃烧室几何模型,模型由三级径向旋流器、机匣及火焰筒等部件组成。火焰筒长度为0.29 m,其结构如图1所示。三级径向旋流器主要由主燃级旋流器、值班级旋流器、压力雾化喷嘴、文氏管和套筒组成,如图2所示。旋流器通过气流旋向方式划分叶片安装角,主燃级旋流器的气流旋向采用逆时针进气,叶片安装角为45°,叶片数量为36个;值班级旋流器分为两级,第一级采用顺时针进气,第二级采用逆时针进气,叶片安装角分别为45°和60°,叶片数量均为12个。

图1 中心分级燃烧室几何模型

图2 旋流器结构

1.2 计算域网格划分

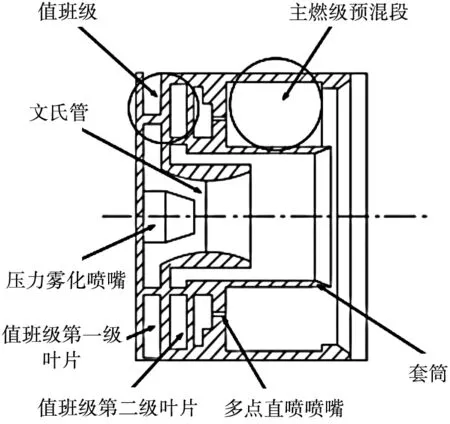

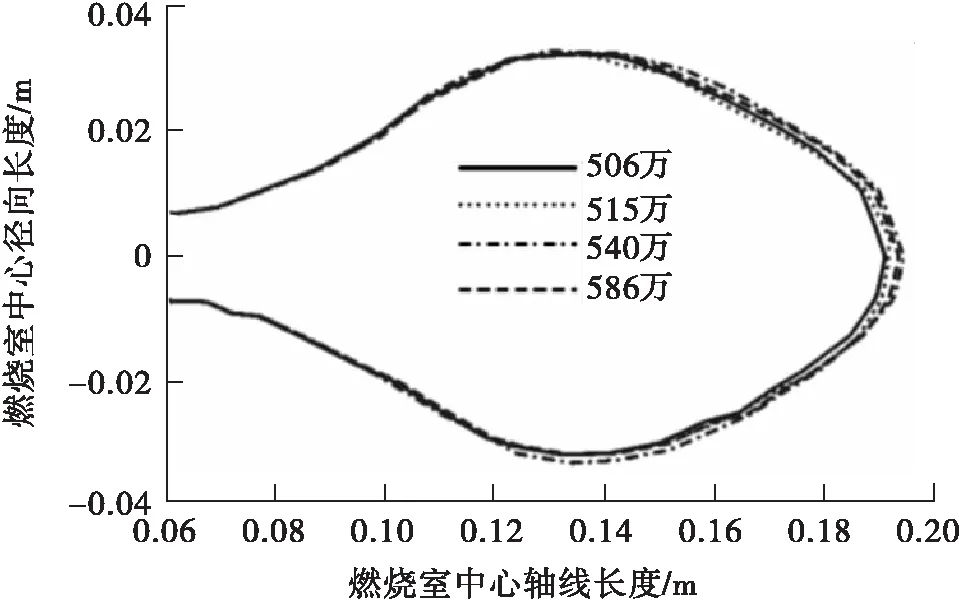

在设计中心分级燃烧室几何模型的过程中,对火焰筒等结构进行了简化设计,使整个几何模型中只剩三级径向旋流器的结构最为复杂,所以为了方便研究与节省数值模拟计算的时间,在划分中心分级燃烧室计算域网格时,对网格采用分区域划分法和混合划分法,即划分三级旋流器等结构复杂区域以及主要燃烧区域时采用四面体网格,划分简单结构时采用六面体网格。对含有旋流器的结构复杂区域采用网格加密处理,网格划分如图3所示。通过对划分的网格进行网格无关性验证,如图4所示选取网格数量为506万、515万、540万和586万4种方案,得出当网格数量增加到506万以上时,中心回流区形状和大小基本保持不变,最终选择计算网格的数量为506万。

图3 中心分级燃烧室计算域网格

图4 不同网格数下燃烧室中心回流区大小

1.3 计算模型及边界条件

利用计算流体力学软件FLUENT进行数值模拟计算,由于燃烧室中的气体雷诺数较大,气体流动属于强湍流流动,故模型选择Realizablek-ε湍流模型,采用SIMPLE的方法对压力-速度耦合进行求解,扩散项采用中心差分格式,求解方式为隐式分离求解,选择非预混燃烧概率密度函数(PDF)模型作为湍流燃烧模型,污染物排放量采用热力型NOx模型来进行计算,将流体视为理想流体,燃烧室进口边界条件为质量进口,质量流量设置为3.8 kg/s,进口温度为850 K;湍流强度为5%,水力直径为0.11 m 。燃烧室出口边界条件为压力出口,压力设置为一个大气压,湍流强度为5%,水力直径为0.09 m。水力直径的定义式为

式中:A为流通截面积,Pw为润湿周长,即过流断面上流体与固体壁面接触的周界线长度。

掺混孔边界设置为速度入口,进口辐射换热率为0.8,燃烧室侧壁面设为周期性对称绝热壁面,其他各壁面为无滑移绝热壁面。

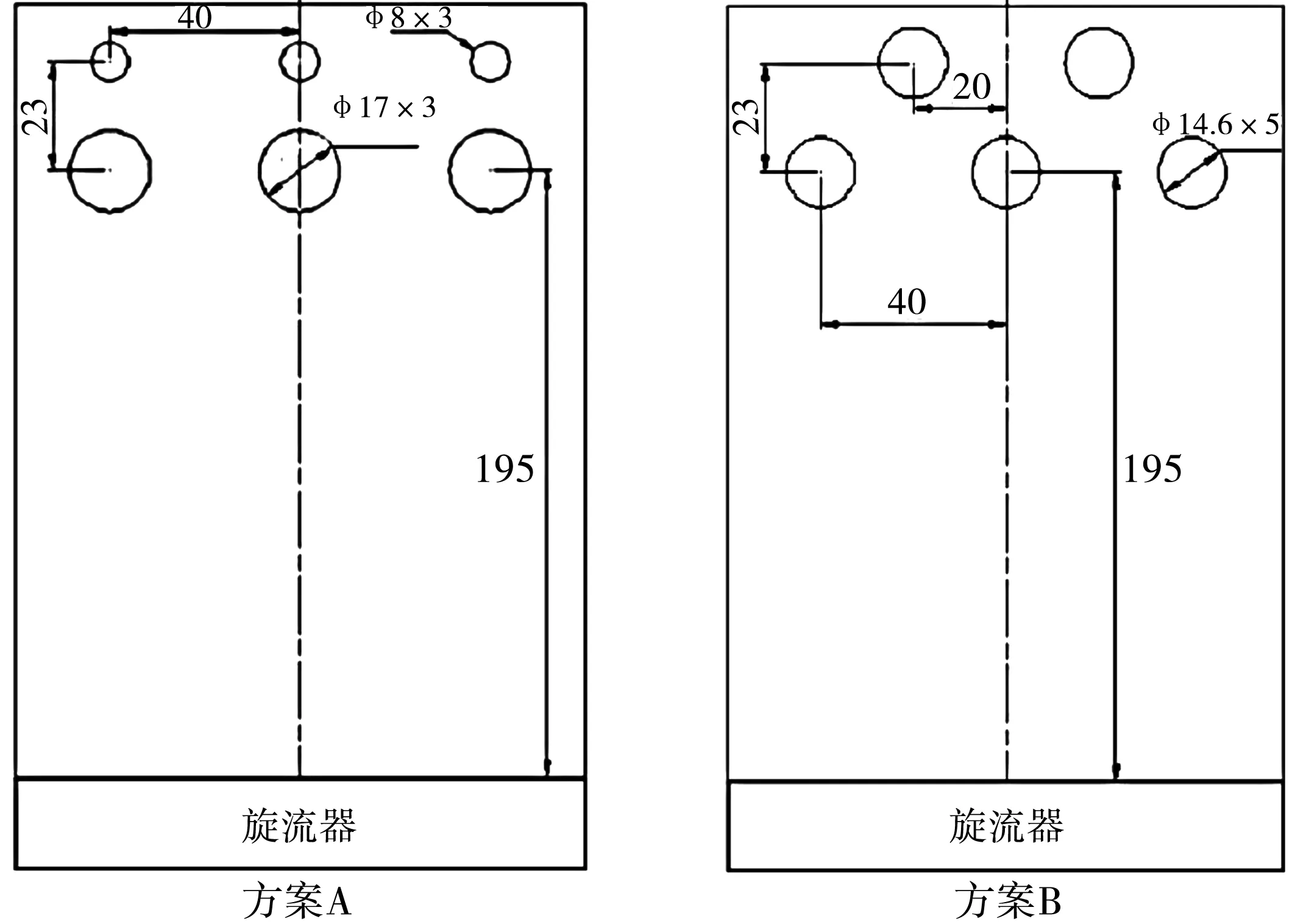

2 研究方案

设计两个研究方案,如图5所示,两种方案的掺混孔总面积相同,第一排掺混孔距旋流器的距离195 mm,第二排掺混孔距第一排掺混孔的距离为23 mm。方案A的第一排为3个直径为17 mm的圆形掺混孔,第二排为3个直径为8 mm的圆形掺混孔,掺混孔排列方式采用双排对排;方案B的第一排为3个圆形掺混孔,第二排为2个,直径均为14.6 mm,掺混孔排列方式采用双排错排,对两种方案分别用计算流体力学软件FLUENT进行数值模拟,得到速度场、温度场、污染物排放量等性能的规律。

图5 掺混孔排列方式方案

3 结果分析

3.1 速度场

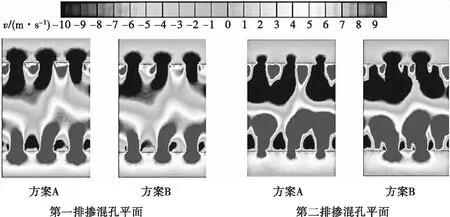

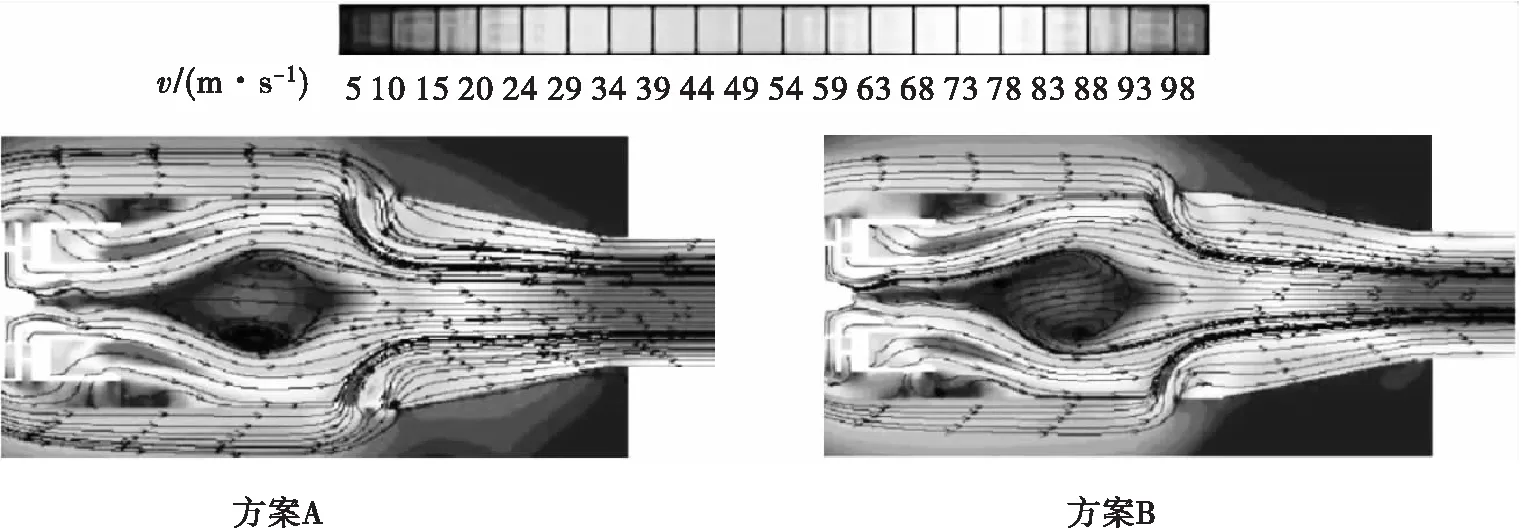

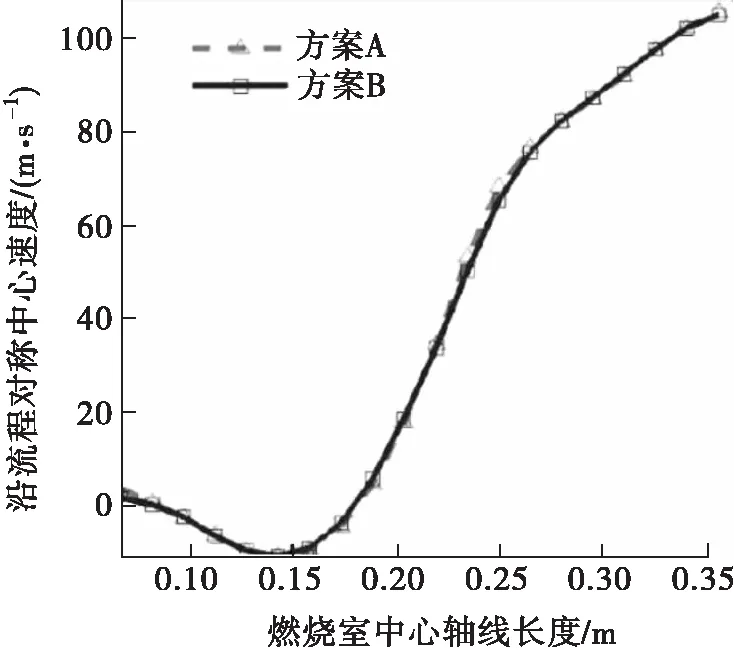

图6为以掺混孔为中心的纵截面速度分布云图。在第一排掺混孔平面,方案A与方案B的速度分布基本相同;在第二排掺混孔平面,由于两种方案的掺混孔数目不同,导致速度分布有细微的差别。图7为燃烧室横截面速度云图,通过对两种方案云图的对比发现,方案B由于掺混孔的错排排列,中心横截面只显示一排孔,导致中心回流区中的两个对称涡体积比方案A小,对称涡的体积大小对中心回流区的稳定性具有重要影响。图8为燃烧室沿流程对称中心轴线速度曲线。从图中可以发现,方案A与方案B中的气体经过两级值班级旋流器和主燃级旋流器的相互作用,从旋流器出口流出的气体速度为负值,接着由于中心回流区的回流作用,使气流速度的值逐渐减小,绝对值逐渐增大,并在中心轴线长度为0.15 m时达到最小值。之后,由于经过掺混孔进入火焰筒的掺混气与主燃区的高温燃气混合,使掺混气的速度叠加于高温燃气的速度矢量上,使得速度大幅度上升,最后在接近燃烧室出口的时候速度上升幅度趋于稳定。通过对两种方案的对比,发现速度变化规律基本相同,两种方案的速度分布云图差别较小,速度曲线几乎重合,说明掺混孔排列方式的不同对速度分布的影响较小。

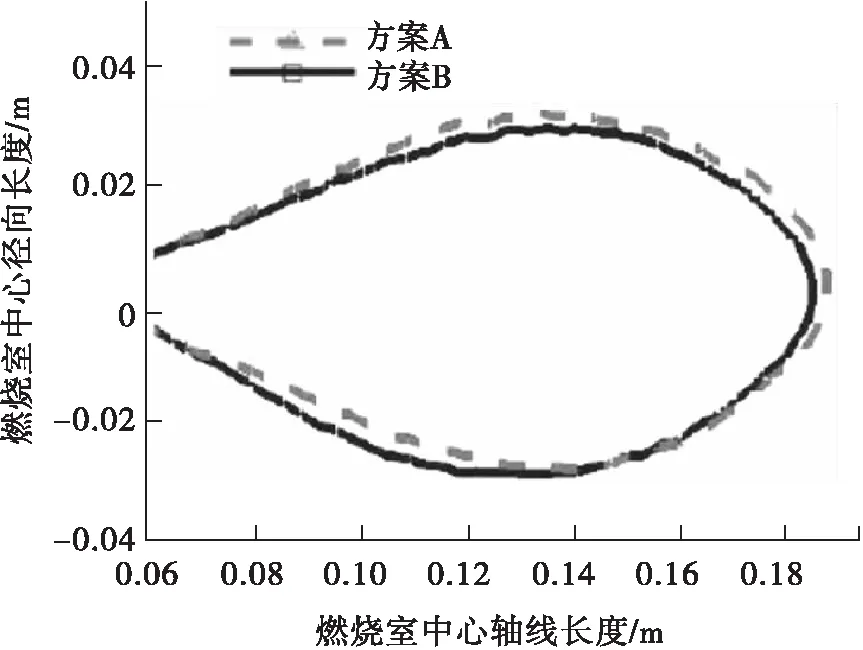

流入燃烧室的气流经过三级旋流器的旋流作用,产生了中心回流区,中心回流区在燃烧室中起到稳定火焰的作用,中心回流区形状和面积的大小对于燃烧室的稳定工作起到至关重要的作用,图9为燃烧室中心轴线截面上两种方案下的回流区形状示意图。从图中可以看出,方案A与方案B的中心回流区宽度分别为0.064 m、0.062 m,长度分别为0.124 m、0.122 m,故方案A中心回流区的面积大于方案B,且方案A中心回流区形状略为平缓,结合对图7的分析可以看出,方案A的中心回流区稳定性比方案B好。

图6 掺混孔中心纵截面速度分布云图

图7 燃烧室横截面速度云图

图8 燃烧室沿流程对称中心轴线速度曲线

图9 回流区形状示意图

3.2 温度场

温度分布对于燃烧室的工作效率和寿命具有重要影响,温度分布较差会使燃烧室工作效率降低,寿命降低。

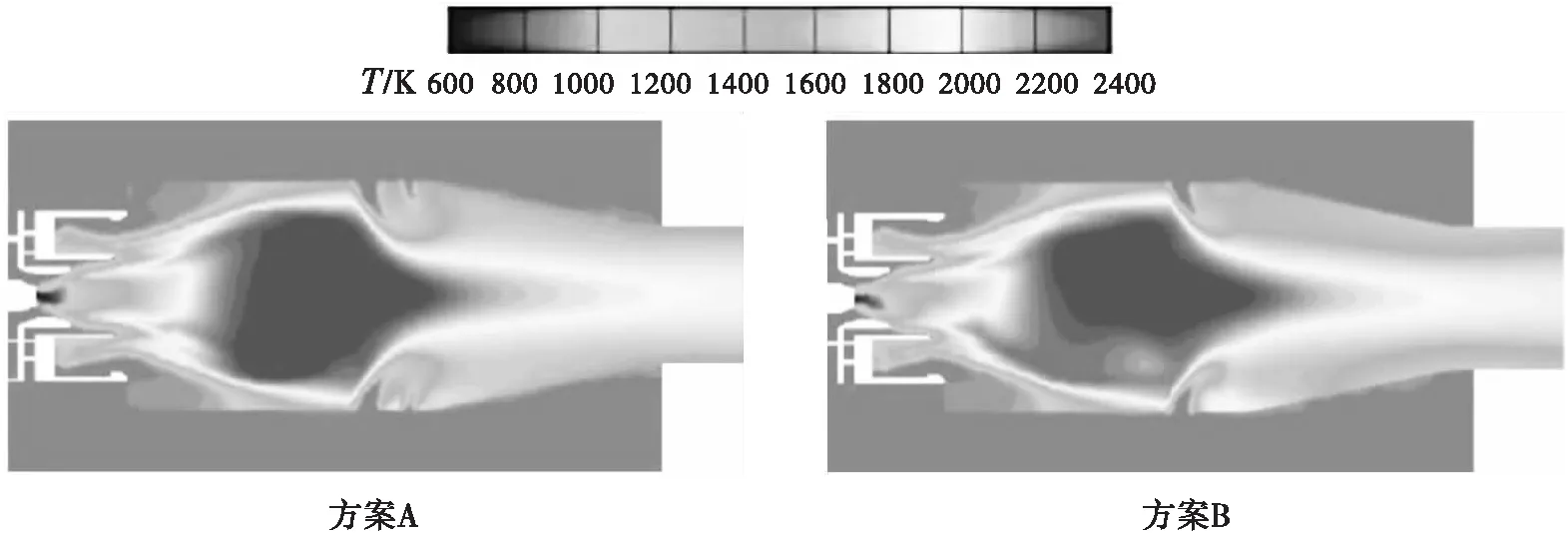

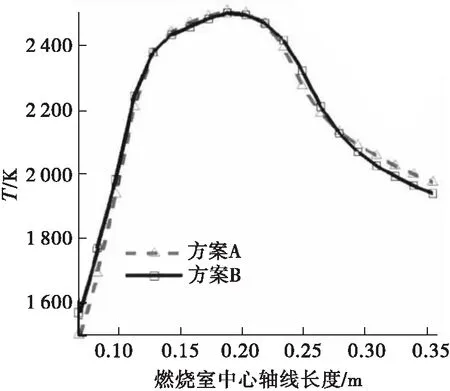

图10为掺混孔中心纵截面温度分布云图,与速度分布云图同理。在第一排掺混孔平面,两种方案温度分布基本相同;在第二排掺混孔平面,方案B中心轴线处的高温区面积比方案A略大。图11为燃烧室横截面温度云图,从图中可以看出,方案A的温度云图中有两排对称的缺口,而方案B只有一排,这是由于方案B的掺混孔排列方式为错排排列,横截面处只有一排掺混孔,在高温区的分布方面,两种方案的高温区域面积及分布基本相同。图12表示的是两种方案下燃烧室温度沿轴向的变化。在两种方案中,空气与燃油混合后,在主燃区发生燃烧反应,温度急剧上升,在掺混孔前段温度达到最大值,之后由流经掺混孔的掺混气与主燃区的高温燃气进行掺混,使温度逐渐下降。其中方案A由于掺混孔排列方式为双排对排,在燃烧室中心轴线长度为0.2~0.27 m的区域,第二排掺混孔正对轴线,使得掺混效果更好,温度下降速率比方案B大,在此区域之后,由于两种方案总掺混面积相同,所以方案B的温度下降速率逐渐增加,最终使得方案A的燃烧室出口温度大于方案B。

图10 掺混孔中心纵截面温度分布云图

图11 燃烧室横截面温度云图

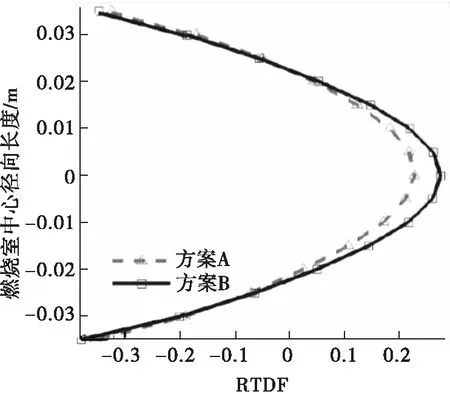

燃烧室出口径向温度分布系数(RTDF)如图13所示。两种方案中,在燃烧室中心径向长度为-0.02~0.02 m,方案B的RTDF值比方案A高,说明方案A的燃烧室出口径向温度分布比方案B更加均匀,所以方案A的RTDF比方案B表现更好。

出口温度分布系数(OTDF)是评价出口温度场品质的重要数据标准[8]。通过模拟计算得出方案A的OTDF为0.272,方案B的OTDF为0.415,方案B的OTDF比方案A高,而OTDF的合理取值范围为0.25~0.35,方案A满足取值范围要求,方案B不满足,故认为方案A在OTDF方面更为合理。

3.3 污染物排放

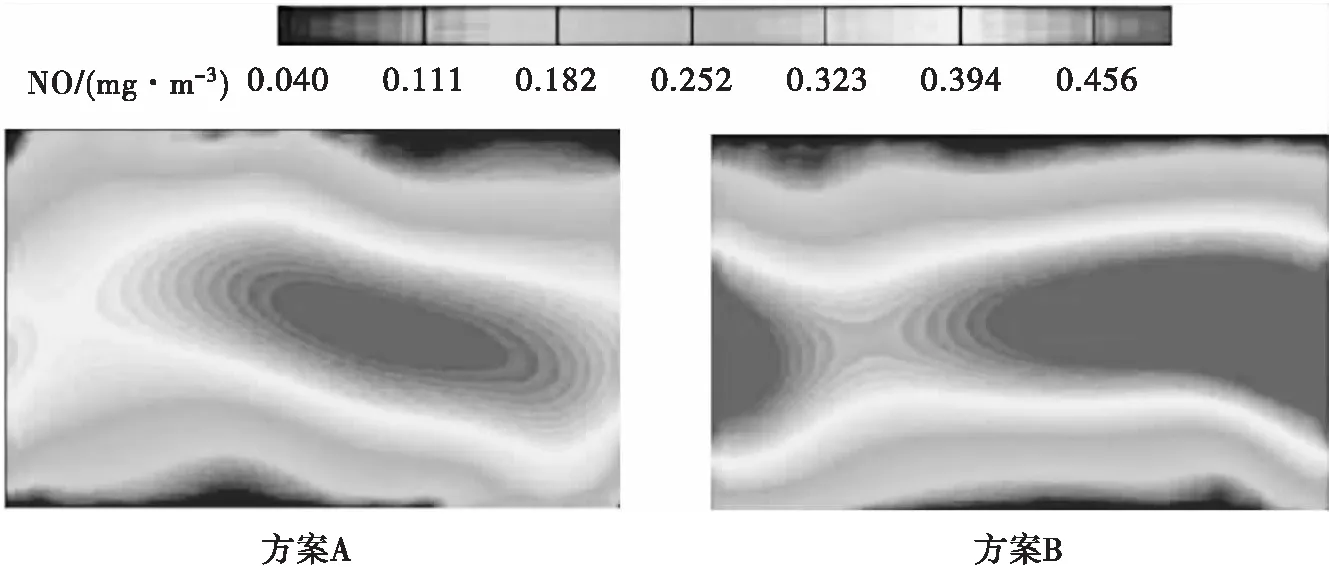

两种方案的燃烧室出口截面NO分布云图如图14所示,从云图中可以看出,方案A的NO排放量大于0.394 mg/m3的面积比方案B小,且高排放量区域集中在中心位置,分布情况比方案B均匀,通过对两种方案的云图的对比可以得出,方案A的NO排放量比方案B少,故在污染物NO排放方面,方案A比方案B更为合理。

图12 燃烧室温度沿轴向分布图

图13 燃烧室出口径RTDF

图14 燃烧室出口截面NO分布云图

4 结论

以中心分级燃烧室为研究对象,在保证掺混孔总面积相同的情况下,设计方案A和方案B两种掺混孔方案,研究掺混孔排列方式对中心分级燃烧室速度场、温度场、污染物排放量的影响,得出以下结论。

(1)从速度场来看,方案A与方案B速度分布差异较小,说明掺混孔的排列方式对中心分级燃烧室速度分布的影响较小。在中心回流区方面,两种方案均产生了中心回流区,但方案A中心回流区较方案B长,形状更为平坦,稳定性更好。

(2)从温度场来看,方案A出口温度比方案B高;在燃烧室出口RTDF方面,方案A的RTDF比方案B小;OTDF方面,方案B的OTDF不在合理取值范围内,而方案A的OTDF在合理取值范围。

(3)从污染物排放量来看,方案A的污染物NO排放量比方案B少,方案A更加环保。