大规模多项目并行生产交付背景下科研生产管理优化与实践

秦雪、陈旸、李磊、翟慧娟、马文敏 /北京航天长征飞行器研究所

随着国家供给侧改革的深入推进,航天产品传统的供需模式、运营方式已被彻底改变。“给任务”的时代已经过去,传统的稳定、垄断、统一的卖方市场供给方式正逐渐向多元、竞争、充满不确定性的买方市场供给方式转变。全面竞争已成为新常态,客户要求高质量、高效率、多元化、个性化、低成本、大规模的定制产品和服务,任务量激增,多任务并行,呈现出高密度、高强度的工作态势,传统的“以不变应万变”的科研生产管理模式已无法适应新形势要求,在突如其来的大规模任务需求下,按时完成任务已力不从心、捉襟见肘。站在“两个一百年”的历史交汇点,重构思维方式、创新管理模式,探索大规模多项目并行交付背景下高效的科研生产管理方法势在必行。

一、科研生产管理优化与实践

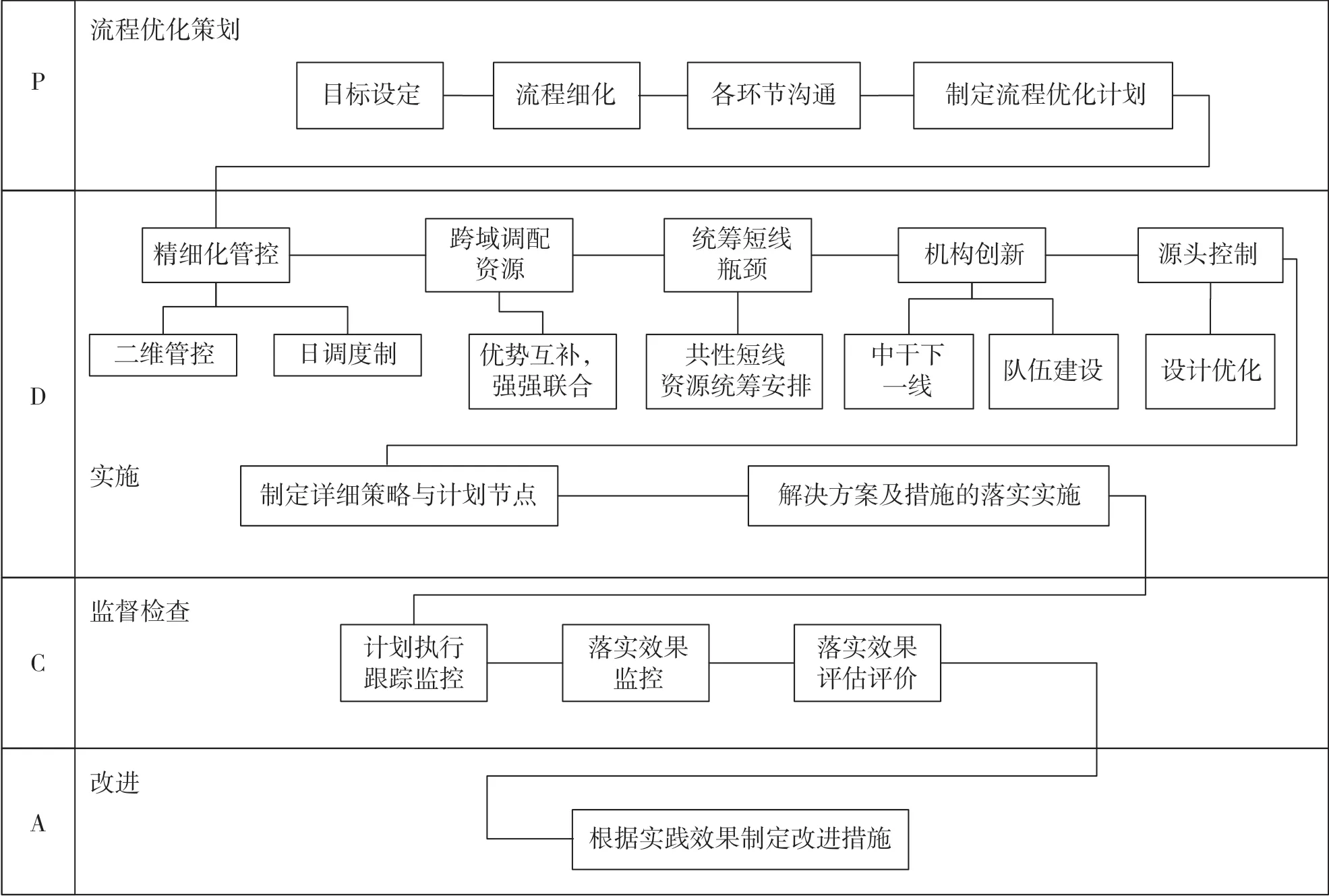

建立适应大规模多项目并行交付背景下高效的科研生产管理模式,重点在于从源头探索大规模生产的流程优化方法,精细化管控方法和资源高效统筹方法。旨在通过大规模生产管理流程优化提升效率,夯实能力基础,提升任务完成能力与任务需求的匹配程度,从而实现高效率、高效益管理。通过深入探索研究新形势下的科研生产管理模式,结合机构创新、组织管理创新,形成优化的大规模、高效益、高效率科研生产体系,实现从部门到项目的纵向、横向管理创新全覆盖。按照PDCA的循环模式,大规模科研生产管理优化流程如图1 所示。

图1 大规模多任务并行管理优化流程

1.流程优化策划

完善、全面的策划是实践的基础。从技术端和管理端全面梳理现有流程体系,开展流程优化及生产模式优化探索。细化至每一个设计环节、管理环节,开展全流程各节点的沟通,摸清楚大规模生产各环节的实际情况,对标任务目标,系统梳理出现在流程中制约生产效率的问题、短板以及具有进一步优化空间的环节,对应制定科研生产管理流程优化策划(见图2),从而系统地提升生产效率,充分挖掘潜能。

图2 流程优化策划

2.实践过程

(1)精细管控,计划先行

为适应多项目并举、大规模交付、高密度发射的新形势,逐步建立起全生命周期的里程碑计划动态编制滚动管理模式,依据项目研制任务总要求建立全生命周期重要计划节点清单,编制计划时按照远粗近细的原则将计划按时间顺序向前推进1 个周期,保持计划执行的连续性和有效性。通过计划滚动预警管理体系统筹制定科研生产计划,科学预测全周期任务,有效指导科研生产工作的开展,切实发挥计划对科研生产进程的指导和约束作用;提前进行任务综合策划、识别技术进度风险、批产物资备料,实现科研生产的科学均衡有序管理;通过计划滚动预警可将现有生产能力与全周期任务需求进行匹配性分析,提前识别出潜在的短线瓶颈资源,并加强相关能力建设,为后续科研生产任务的完成保驾护航。

在滚动计划管理的基础上,对近期计划开展进一步精细化管控,以“单发配套产品/生产工序+大规模生产交付数量”二维统筹为抓手,优化计划管理模式,提高计划严肃性、精准性、可执行性和指导性,持续改进全过程受控闭环管理体系,有力推动科研生产体系的高效运行。

(2)跨域协调,强强联合

大规模科研生产过程中会出现有的配套单位产能过剩,但原材料供给不足的问题,有的配套单位虽然原材料供给充足,但产能有缺口,无论是哪一类,都将严重制约整体生产交付能力。作为总体单位,需要进行跨域统筹,从顶层调配资源,将多个配套单位的产能和原材料供应情况进行调配,强强联合,从而整体提升大规模生产能力。

部分单点核心生产单位会出现有时工作量过度集中,人力资源和生产资源严重不足,有时工作量减少,人力资源和生产资源使用效率不饱满的现象。需要通过精细化管理方案,清楚、准确掌握各个时间段的工作量与人力资源、生产资源匹配情况,进行计划的科学合理调整。

首先对项目进行任务分解,计算分解后的任务单元工作量值,计算出全年总的工作量,细化至每个月的工作量,汇总得出工作量图表。通过量化分析,根据实际生产条件及任务需求紧急程度对图表进行优化,削峰填谷,指导计划调整,进而达到动态统筹优化科研生产计划的目的。同时,通过合理估算工作量和人员当量,准确掌握各个时间段的工作量与人力资源和生产资源匹配情况,对项目的科研生产计划和人员调配使用进行精确细致的安排,从而完善科研生产队伍配置模式,实现科研生产的高效益管理。

(3)统筹短线,高效管理

结合计划精细化管理,从任务领域、行政部门2 个维度系统梳理识别短线产品与瓶颈资源,形成短线产品和瓶颈资源清单。根据任务进展情况动态更新,及时预警、 全力协调。从短线产品瓶颈资源的一事一协调向提前布局、统筹策划转变,对关键资源进行统筹管理,持续跟踪短线产品生产及瓶颈资源使用计划执行情况,缓解短线压力。同时,按照“多家配套、竞争择优、全面统筹”的原则,优化统筹研制生产配套单位,聚集优势单位,淘汰散、弱、小劣势单位,逐步建立分工明确、布局合理、资源互补、协调可控的新的配套关系,制定出项目短线问题的组织级解决方案。

(4)源头控制,设计优化

流程优化从设计源头抓起。组织所属各专业在对前期规模化生产交付工作进行总结的基础上,持续从适应大规模生产的角度优化设计、完善设计准则、简化测试项目、固化工作流程。A室从适应大规模生产的角度将某产品研制时期的测试流程进行裁剪,减少基础性能测试项目,简化通用性能测试项目,缩短测试周期,形成优化后的设计准则;B 室从优化安装角度考虑,针对大规模生产的工装进行改进与适应性优化,提高安装效率;C 室根据已有经验及小规模生产积累的数据,摸清产品规律,对测试项目合并同类项,优化分组模式,减少共性操作的时间,提高测试效率;D 室通过预验收流程优化、散态测试流程优化、总装后测试流程优化、系统测试优化以及检验流程优化,并结合测试流程优化,对测试细则、测试规范等操作文件进行更改,对测试设备进行优化改进,全方位提高产品生产效率;E 室通过大力推进数据判读自动化及数据产品研究,实现了高效率数据判读;F 室通过梳理总装工序及产品周转流程中强耦合的环节,从设计角度进行总装流程优化,解决了短线产品齐套周期长、影响后续总装及流转的问题。各设计优化过程如图3所示。

图3 设计优化过程

3.监督检查及改进

按照流程优化策划中的节点要求严格考核,通过定期检查与考核推进流程优化计划的执行。对优化的效果进行量化评估,对未能达到预期优化效果的措施提出改进意见,并监督落实。

二、实践效果

自该项目实施以来,已完成了顶层优化实施方案,牵引各部门完成了大规模优化布局,最大化利用总体布局优势,优化了测试、装配、检验、工艺、周转路径、计划管控、资源调配等,显著压缩了生产交付周期,提高了生产能力,保障了科研生产进度,同时降低了质量隐患。

经统计,某核心产品在项目实施前,单件产品的生产周期为5 天/发当量,通过率(成品率)为70%,综合采取项目实践措施后,单件产品的生产周期压缩至2 天/发当量,通过率(成品率)提升至80%。2020 年年初,受疫情影响,各地严控人口流动,部分配套单位所在城市无法按时开工,各项目任务节点均受到不同程度的影响,经过与各相关单位充分沟通,建模分析,年初估算出受疫情影响全年任务推迟约1 个月,通过该项目的实践应用,技术层面和管理层面均进行了流程优化,效率得到了极大提升,高标准严要求保质保量地提前0.5 个月完成了全年大规模生产任务,与项目实施前相比,生产周期优化了1.5 个月,确保了“十三五”圆满收官。

三、后续思路

该项目取得了阶段性成果,能够有效提升大规模批生产效率,具有广泛的应用前景,适用于设计、生产抓总单位,后续将会在相关配套单位继续推广。该项目应用后,科研生产管理模式仍需随着生产规模的不断扩大而进行实时的优化和调整。主要体现在以下方面:

第一,科研生产数据化发展。以信息化手段为支撑,从全生命周期数字化协同研制生产和产品数据管理着手,推动研制、大规模生产、保障体系数字化转型升级。构建数字化构架,搭建涵盖综合管理、设计、生产、制造、试验数据共享、综合保障的数字化平台。开展三维图纸下厂、数字化装配、自动化制造、自动化加工、智能化试验生产线建设等,推动智能制造生产模式应用,提高生产质量和效率。

第二,各项目配套产品的产品化发展。通过产品化,使各项目选用产品通用、可互相借鉴,便于组批生产、组批验收、统一质量管理,提高效率。后续需要持续完善型谱体系架构,优化型谱发展路径,深化货架目录构建,依托型谱与货架建设,开展新产品开发。产品标准体系逐渐丰富,标准化、规范化进一步提升,初步形成由各项目主导到项目与产品有效协同、良性互动的科研生产实施路径。

在后续科研生产管理工作中,主管机关将进一步发挥管理部门“多项目决策支持与资源调配”的职责,继续秉承效率优先、均衡生产、统筹协调、源头管控等原则,以科研生产效率最大化为目标,充分利用现有资源,不断优化调整大规模生产管理模式,最大程度发挥生产能力,进而实现科研生产管理模式的再次深化优化,为“十四五”期间大规模生产交付任务的圆满完成贡献力量。▲