中国深水钻井隔水管监测技术研究进展*

金学义 董海涛 何 轲 盛磊祥 许亮斌 王海燕

(1.中海油田服务股份有限公司 河北三河 065201; 2.西北工业大学航海学院 陕西西安 710072;3.中海油研究总院有限责任公司 北京 100028)

深水隔水管是深水油气钻探开发的先决条件,在恶劣的海洋环境下,易遭遇疲劳失效等事故,导致巨额经济损失和严重生态灾难。深水隔水管监测是科学分析隔水管稳定性、评估其疲劳寿命的前提和基础,是降低失效风险、预防事故发生、确保安全服役的重要环节,对深水安全作业具有重要的意义[1-3]。

隔水管监测技术是完整性管理的关键环节,在国外已有多年历史[4-5]。相关技术主要被国外2H 海洋工程公司(2H Offshore)、康斯伯格(Kongsberg)等公司垄断,技术使用成本高,核心技术、数据等对国内仍持封锁、保密状态。随着“863”计划和国家科技重大专项的相继出台以及海洋强国战略的提出,以“奋进号”钻井平台南海开钻为标志,中国迈进深水油气钻探开发的新纪元。研究深水隔水管监测关键技术,是油气钻探迈进深水的必经之路,是维护海洋管线服役安全与完整的必然之策。2008年6月,在“南海深海油气田开发的关键工程与基础科学问题”论坛上,与会专家提出加强海洋管线监测技术以及安全与风险管理等方面的研究。随后由中海油研究总院牵头立项,西北工业大学承担技术攻关与研制,从“十一五”末期至“十三五”,经过各参研单位不懈努力,突破了隔水管多点力学传感、参数检测与处理、深水无线遥感、低功耗监测等关键技术,形成了中国自主知识产权的隔水管监测系统核心技术成果[6-10]。研制了一套满足3 000 m水深多点力学同步监测的隔水管监测系统,打破了长期以来国外的技术垄断,并先后在“奋进号”“海洋石油982”“兴旺号”等钻井平台成功开展了多次千米以上的深水钻井现场作业监测,具备了推广应用的条件。

本文根据中国海洋石油钻井隔水管监测技术发展现状,对比分析了中国现阶段隔水管监测系统与国外公司的优势与差距,并就未来的发展方向给出若干建议,以期促进拥有自主知识产权的隔水管监测技术持续发展,为深水油气钻探开发提供技术支持。

1 深水钻井隔水管监测技术概述

深水钻井隔水管是连接海上钻井平台与海底之间的重要纽带,在钻井、完井和修井,生产和回注,输出/输入或循环流体等方面发挥重要作用[3]。然而隔水管的横向尺度远小于纵向尺度,为细长挠性结构体,在大水深条件下其受到波浪、海流等环境载荷的影响,平台拖曳、线内拖曳、横向振动、线内振动等导致隔水管在水下力学响应复杂,直接影响到钻井作业的安全与高效。为了提高深水钻井隔水管的安全可靠性,通过科学的手段来管理和保障安全作业是必然的选择,因此隔水管完整性管理[11-13]被重点关注。隔水管完整性管理是指隔水管整个服役期内的一个动态循环过程的持续管理评估,其关键是对在役管线信息的持续监测分析,通过沿管道按一定规则布放测点,采集重要的信息参数,获取管线作业状态监测数据进而分析管线结构缺陷或疲劳、评估所处风险等级,做到科学地防患于未然。

1.1 深水钻井隔水管监测参数

深水钻井隔水管疲劳包括波激疲劳和涡激疲劳。波激疲劳主要由波浪循环载荷和钻井平台运动引起;涡激疲劳主要由海流引起。目前,国内外对隔水管完整性管理主要以涡激疲劳监测[13-14]为主,如挪威船级社(Det Norske Veritas,DNV)、美国石油协会(American Petroleum Institute,API)、麻省理工学院(Massachu-setts Institute of Technology,MIT)等机构已开展了以涡激振动(Vortex-Induced Vibration,VIV)疲劳监测为主的海洋管线完整性管理技术研究。因此深水钻井隔水管监测参数主要围绕涡激疲劳监测,监测内容包含结构响应和海洋环境两类。其中结构响应主要包含应变类参数和运动类参数,需要关注隔水管运动状态的力学响应、动态响应以及空间姿态剖面等;海洋环境主要关注管线周围的海流波浪载荷。主要监测参数与传感方式如下:

1)应变类参数监测。应变类参数是分析隔水管疲劳寿命的重要参数,其优点在于数据量较小、算法简单,主要包括管道应变和弯矩等。目前主要采用的传感技术基于电学应变片以及光纤光栅应变计两大类。电学应变片功耗小,但抗干扰能力相对较差,而新型光纤光栅传感器[15-17]具有传感动态范围大,受水下环境影响小的优势,在强电磁环境下也可以稳定工作,更加适用于隔水管安全监测,其缺点在于安装复杂、费用高、功耗较大,多井连续监测的持续能力不足。目前,国外研制的基于光纤光栅(Fiber Bragg Grating,FBG)传感器的隔水管应变监测仪已取得广泛应用,中国深水隔水管监测系统采用布拉格光纤光栅传感原理。

2)运动类参数监测。运动类参数包含三维加速度(Acceleration,ACC)、倾角和位移等[8,18-20],分别由相应的传感器进行采集,用于分析隔水管涡激振动(VIV)。隔水管的运动和应变可以互算,与应变类参数采集相比,运动类参数采集十分方便,只要将内置微机电系统(Microelectro Mechanical Systems,MEMS)传感器及附属器件的防腐耐压的密闭罐与隔水管硬连接,便可实现数据采集作业,是海洋管线完整性监测应用最广泛的方法。该方法的不足是评估隔水管疲劳需要大量数据且数据处理过程比较复杂,且由于管线的倾斜和弯曲,重力加速度作为噪声混杂在所采集的管线加速数据中,一般需要增加倾角和角速率信息以优化数据分析,从而更加准确地对隔水管的VIV动态响应进行分析。

3)环境参数监测。风浪、海流是反应海洋环境的重要参数。环境参数监测主要是监测管线周围的海流参数,其中海流流速是被广泛应用于隔水管响应分析的重要指标,可以用于VIV的评估和管线偏移估算。海流流速监测一般分为面流速监测和点流速监测[20]。声学多普勒剖面仪(Acoustic Doppler Current Profiler,ADCP)精度高,能满足剖面流和点流速测量,是目前监测应用最广的仪器,但价格昂贵。

4)位置监测。位置监测主要监测隔水管空间姿态剖面。目前,位置监测主要通过对水下测点实时定位,结合隔水管倾角、转角和平台实时GPS位置信息进行计算,给出隔水管空间姿态剖面。如康斯伯格的4监测系统通过平台浮箱下的双接收系统完成对测点水声信号的短基线定位[21]。

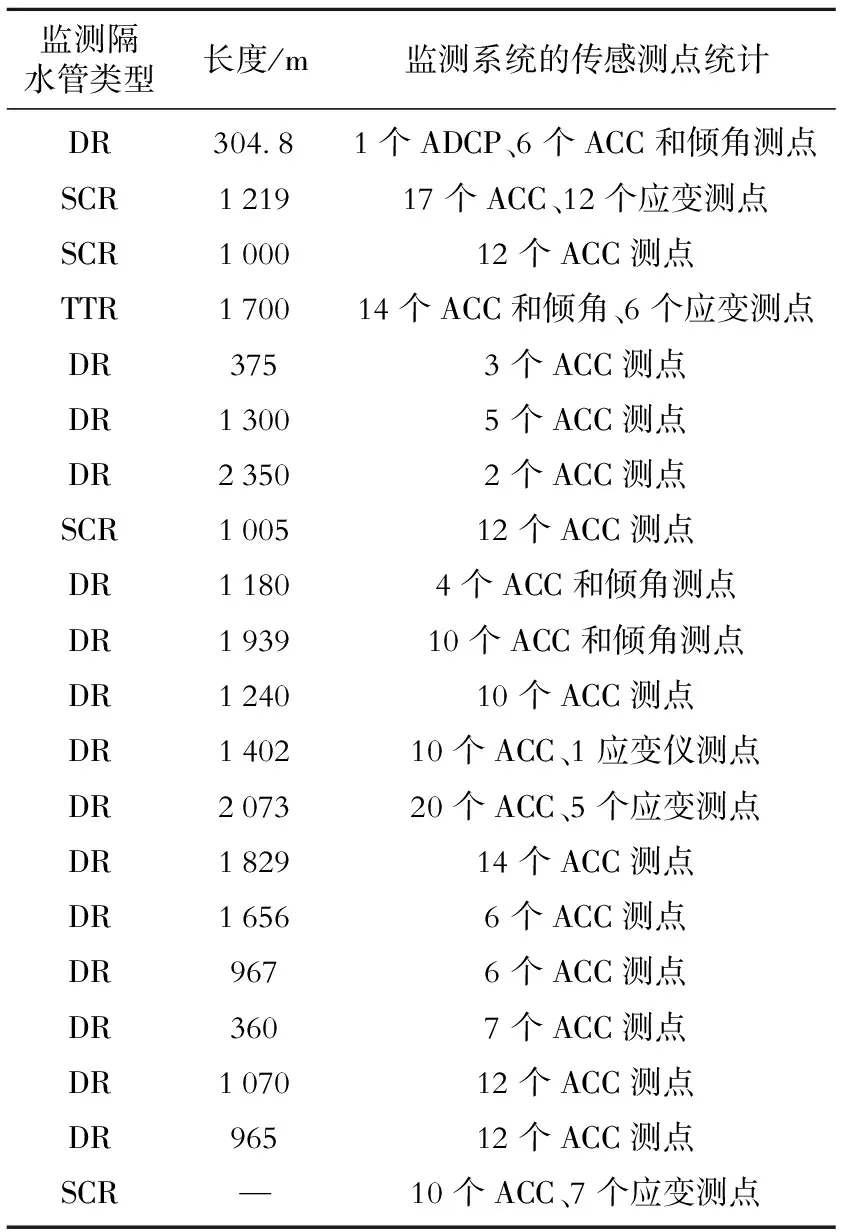

由于完整性监测是一个全面的、综合的管理评估过程,信息的完整性是基础,多参数同步协同监测是必然要求,测点数量越多信息越完整,分析结果越准确。监测测点和监测参数的增多同样会带来监测系统的复杂化与高成本化,如何折衷平台作业效率与监测系统复杂度是该系统面向应用的一个重要问题。给出了2H海洋工程公司的隔水管疲劳监测实践情况部分统计[22]如表1所示,其监测的隔水管类型包括常规钻井隔水管(Drilling Riser,DR)、钢悬链管(Steel Catenary Riser,SCR)、顶部张紧隔水管(Top Tensioned Drilling Riser,TTR)等,最深应用2 350 m,其监测参数的选取主要以ACC和应变为核心,辅以ADCP的海流流速、底部以及顶部倾角监测,单次测量最多可包括20个ACC测点和5个应变测点。

表1 2H Offshore开展的隔水管VIV监测实例情况统计[22]

1.2 深水钻井隔水管监测模式

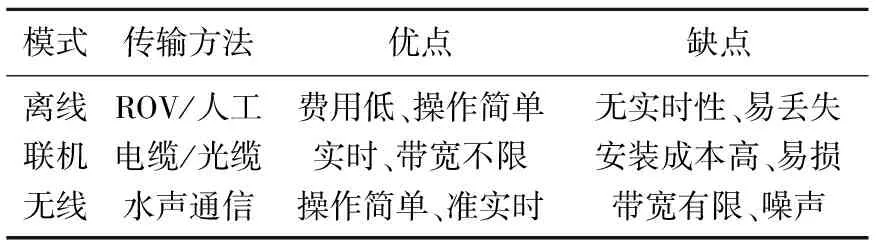

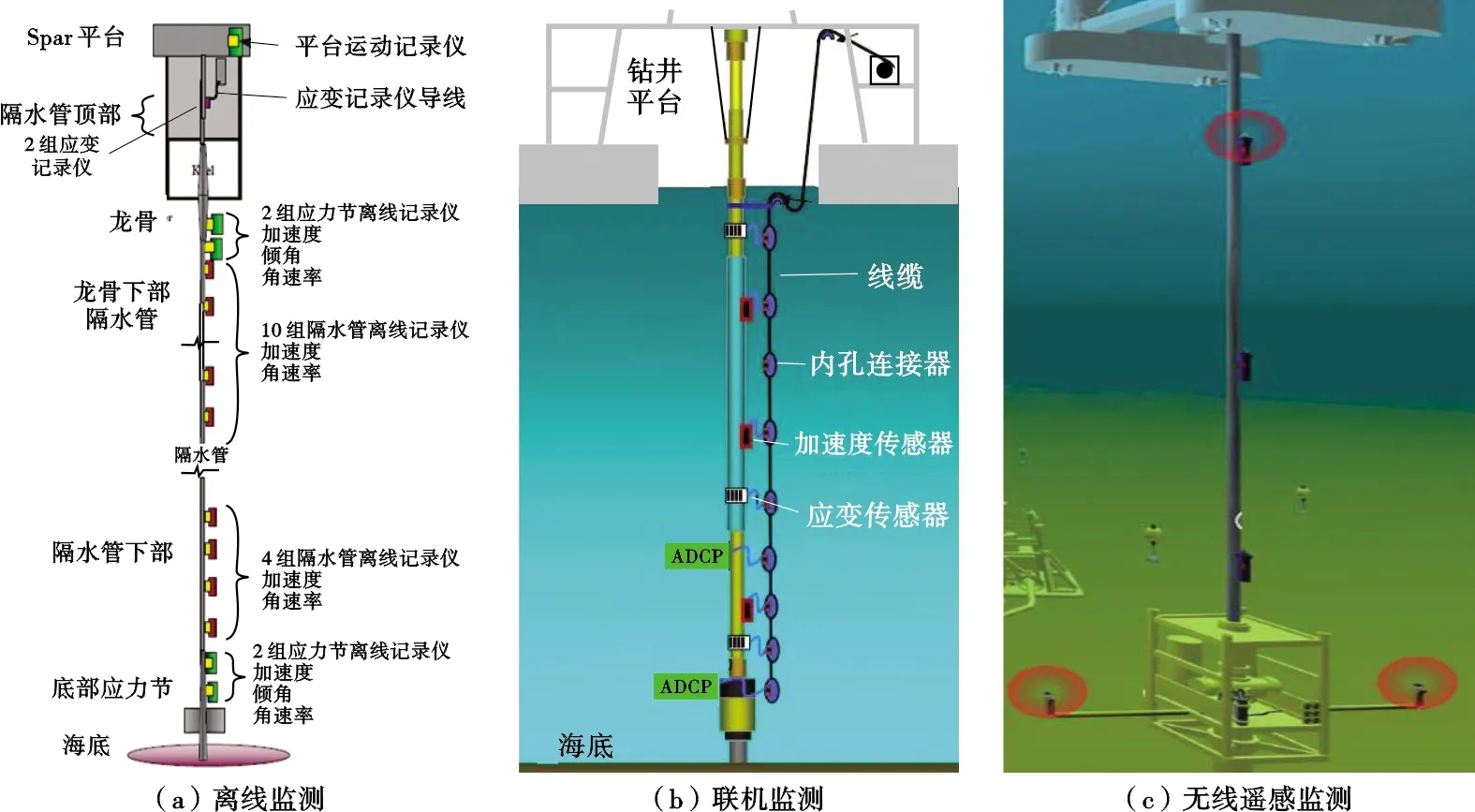

从监测模式来讲,可通过监测数据传输获取划分为离线监测、联机监测和无线遥感监测3类[22]。离线监测主要采用机械传输法,即将固定在隔水管外壁的监测设备由遥控无人潜水器(Remote Operated Vehicle,ROV)卸载取回或隔水管回收时人工卸载后,将数据读入监控中心进行联机评估分析,如图1a所示。联机监测主要采用有线传输法,即数据记录仪采集的数据通过电缆或光缆传输接入监控中心联机评估分析,如图1b所示。无线遥感监测采用无线传输方法,将数据记录仪所采集的数据通过水声通信的方式传输到监控中心,如图1c所示。3种监测模式的优缺点比较见表2,相较离线监测和联机监测而言,无线遥感模式可以让隔水管完整性监测更加高效便捷,可以降低安装成本及占用井口时间,是监测模式的未来发展趋势。

表2 3种传输模式的优缺点比较

图1 3种监测模式示意图

国外如2H Offshore、Kongsberg等已建立较为完善的隔水管监测系统,其中对大数据量的三维ACC、应变参数,目前仍采用离线模式与联机模式;无线遥感目前仅应用于隔水管底部挠性接头转角[23]、防喷器(Blow-out Preventer,BOP)控制[24]和平台定位[25]等小数据量监测信息传输。尽管国外已实施了多次隔水管的现场监测实践,但是考虑作业成本,目前隔水管监测系统的应用推广仍然不足。在常规情况下,平台考虑便捷性一般仅配备动力定位相关的的无线遥感底部转角、BOP控制和平台定位系统。然而,随着作业水深增加,隔水管的疲劳失效风险陡增,隔水管疲劳损伤实时监测与评估对现场作业意义重大,具有准实时优点的无线遥感监测在应用中更具优势[26-28]。2019年美国通用电气公司申请了基于无线遥感技术的隔水管监测方法美国专利[29],但是该方法目前还未见在实际监测系统中得到定型应用。考虑多参数同步协同监测下的数据获取,在时间、带宽和能耗等资源受限的情况下多测点大数据量的水声传输问题仍是无线遥感监测面向应用的一个挑战性问题。

1.3 深水钻井隔水管监测数据分析与处理

监测提供了隔水管在实际服役条件下的现场响应数据,但是由于管线材料本构关系和结构损伤演化的非线性与随机性,真实的结构异常状态通常隐藏于监测数据之后。数据处理,即挖掘监测数据所蕴藏的结构损伤信息并提取损伤敏感特征,是进一步实现隔水管损伤识别与安全评估的基础。

运动监测与应变监测是深水隔水管完整性监测的核心,数据方法主要有:

1)应变类数据的处理,将应变转换为应力,然后利用Miner法则和应力-寿命曲线(S-N曲线)计算疲劳。

2)运动类数据处理方面,因直接监测隔水管位移存在困难,由加速度积分得到位移依然是目前工程应用中最主要的方法。加速度到位移需2次滤波和2次积分。积分扩大低频误差,而滤波器的低频截止频率,既不能太高将信号滤除,又不能过低而增大误差。目前的VIV识别主要方法有[30-33]:基于峰度的VIV识别方法、基于快速傅里叶变换(Fast Fourier Transform Algorithm,FFT)的VIV识别方法、基于Welch方法的VIV识别、基于有限元分析(Finite Element Analysis,FEA)的VIV识别方法、基于模态分解和重构(Modal Decomposition and Reconstruction,MDR)的VIV识别方法等。此外,B.M.Gravier 等将希尔伯特黄变换(Hilbert-Huang Transform,HHT)[34]用于研究隔水管的响应模态分解,分析各响应模态的时间分布。Huang Chaojun将二阶修正小波盲辨识(Wavelet Modified Second Order Blind Identification,WMSOBI)[35]用于分析VIV响应模态,并提出复合WMSOBI分析行波振动响应并盲识别疲劳损伤位置。Mukundan提出了响应重构算法[36],根据加速度数据得出隔水管整体的疲劳寿命。H.Mukundan[37]用相同的方法研究高次谐波对隔水管疲劳寿命的影响。T.Srivilairit和L.Manuel[38]提出经验正交分解(Proper Orthogonal Decomposition,POD)来识别隔水管VIV的主模态。

3)海流数据以及位置数据主要用于VIV的评估和管线偏移估计。

目前对于监测数据的分析处理手段仍然传统,事实上随着信息融合以及人工智能领域的发展,多参数融合、大数据分析将为隔水管监测带来新的方向,目前国内外典型成果还未见报道。对于此,一方面要加强监测数据的积累,同时应尽早布局相关方向的研究。

2 中国深水钻井隔水管监测技术进展

2.1 中国深水钻井隔水管监测技术概述

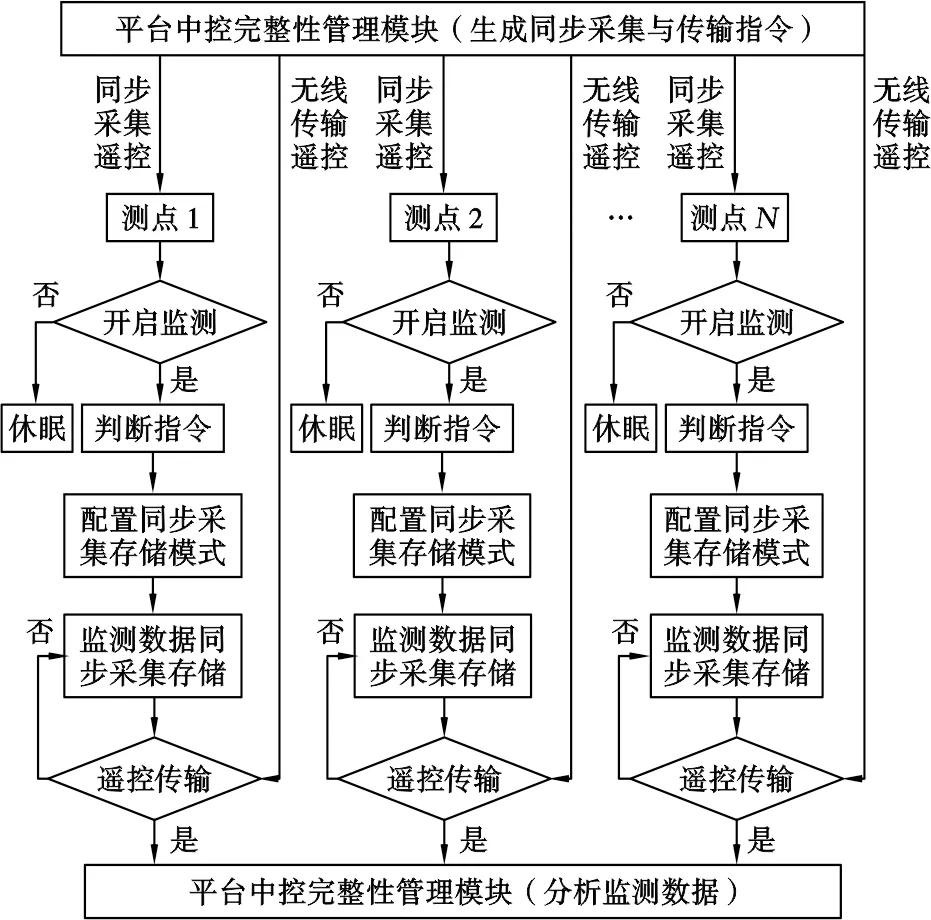

中国深水钻井隔水管监测技术研究起步于“十一五”末期,由中海油研究总院牵头,西北工业大学航海学院海洋智能感知与网络团队承担技术攻关与研制,复合了离线监测模式与水声无线遥感监测模式,经过“十二五”与“十三五”十多年科技攻坚,先后解决了隔水管多点力学传感、参数检测与处理、深水无线遥感、低功耗监测[6-10,16-17]等关键技术,形成了中国自主知识产权的隔水管监测系统核心技术成果。面向应用需求,通过模块化、集成化设计,研制了1套满足3 000 m水深多点力学同步监测的隔水管监测系统,打破了长期以来国外的技术垄断,并先后在“奋进号”“海洋石油982”“兴旺号”等钻井平台成功开展了多次千米以上水深的钻井现场作业监测,已基本具备了推广应用的条件。系统可通过模块化集成实现对隔水管的振动、位移、应力、转角及海流流速等参数的组合监测,平台中控完整性管理模块可根据任务生成同步采集与传输指令,利用水声双向通信机遥控水下各测点将监测数据传输到平台完整性管理软件数据库,实现对隔水管的在线完整性分析与管理,监测系统的工作原理框图如图2所示。

图2 深水隔水管监测系统工作原理框图

2.2 深水钻井隔水管监测系统性能指标及技术创新

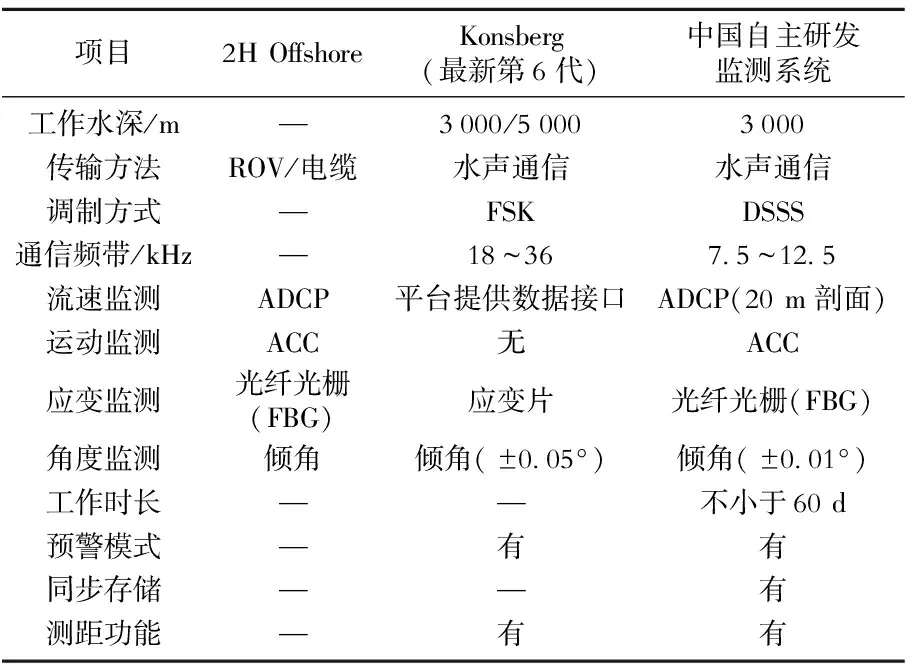

给出了中国深水隔水管监测系统主要性能指标与国外2H Offshore与Konsberg监测系统的性能指标对比,如表3所示。可以看出,在传感方面,中国自主研发的监测系统已具备全参量的同步传感能力,相比国外公司产品监测参数更加完整;对于监测模式则以水声无线遥感监测模式为主,复合离线监测模式的同步存储,监测模式更加灵活;为了避免与“奋进号”等平台配备的Konsberg动力定位系统相互干扰,特别区分了水声通信的调制方式与通信频段。其他主要的功能参数如下:

表3 监测系统的关键性能指标对比

1)监测系统目前耐压壳体结构可以满足3 000 m水深工作要求,配备的水声通信系统最大传输距离已超过6 000 m,后续再研制5 000 m深水工作仅需优化耐压壳体即可。

2)供电系统可支持监测系统连续工作时间大于60 d(数据监测周期60 min)。

3)底部倾角监测系统具有预警功能,当底部倾角超过设定值后水下装置自主切换至预警模式,以1 s周期持续向平台发送实时角度信息。

4)具备定向遥控及监测测点数量可扩展功能。

主要关键技术如下:

1)双向遥控的隔水管多点力学同步监测技术。通过对监测系统进行体系化软件架构设计,优化了系统各个功能模块工作模式,采用常规监测模式与预警模式,通过双向遥控实现功能开启、切换、关闭等。提升了对重点区域、关键参数监测的灵活性,拓展了监测系统的应用功能,提升监测的效率与效能。

2)3 000 m水深多测点有限带宽信息传输复用技术。其关键技术主要包括有限带宽时分复用技术、3 000 m水深耐压封装技术和3 000 m水深通信传输技术。在通信带宽极窄条件下,采用高效的信号处理技术,避免了多测点之间的信号干扰,误码率仍能够达到数据级通信要求。

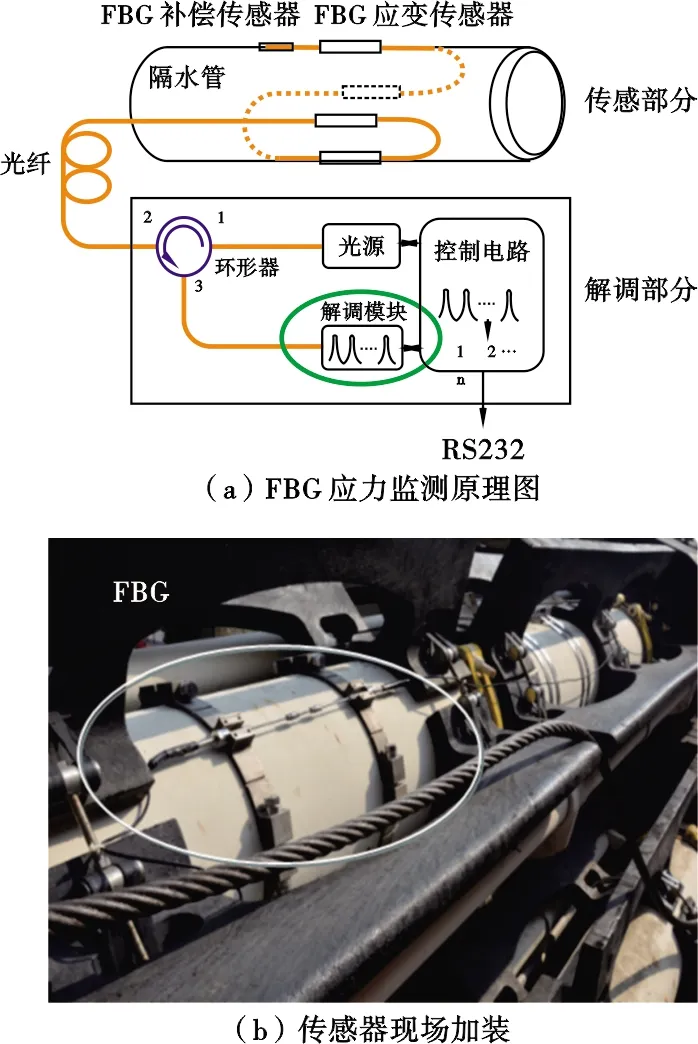

3)深水FBG应力应变监测技术。建立了温度和压力补偿条件下的应力、应变理论模型,使用全金属封装替代环氧树脂封装试制传感器,大大改善了传感器的滞后性和蠕变性。内部封装结构中双层胶点的创新设计使得传感器的设计耐压达30 MPa,并使得水压不会直接作用在光栅上,提高了传感器的生存能力。

4)水下信息处理装置的低功耗技术。通过选择低功耗的芯片和睡眠/唤醒的低功耗的工作模式2种方式来降低监测系统的功耗,延长系统的使用寿命。系统监测时的功耗为0.075 W,睡眠时的功耗为0.005 W。

5)模块化集成技术。采用模块化设计,分别研制了涡激振动测量模块、转角监测模块、流速测量模块、应力测量模块、电源模块、深水垂直通信模块、平台显控模块、GPS/北斗定位模块等。在模块化的基础上,用户可以根据需求自由将若干参数组合监测,不仅可以用于隔水管疲劳寿命分析,还可以对管线姿态进行预警。可支持设定离线监测模式和无线遥感监测模式,每个测点最大支持3个外部独立数据接口。监测系统目前在纯离线监测模式下最大支持配置3种独立的传感器进行数据采集存储;离线监测模式下,系统可以自主采存监测数据;无线遥感监测模式可支持2种独立的传感器和外伸独立的水声传输模块,实时传输监测信息至平台中控完整性管理软件。通过模块化设计,在实际应用中可根据任务任意配置多传感器组合监测设备,监测模式更加灵活,自由度更高。

6)系统耐压壳体及夹装工具设计、优化、防腐技术。考虑系统轻量化设计,采用航空铝材整削加工,通过设置堆场与月池协作的安装模式,单个测点的月池作业时间不超过10 min,大幅降低了井口占用时间;通过对比测试新的防腐蚀保护方法,对各测点均增加阳极保护措施和涂装技术,从2018年“奋进号”试验结果看,试验系统回收后无明显腐蚀。

2.3 监测系统海试情况

隔水管监测系统已先后在“奋进号”“海洋石油982”和“兴旺号”等钻井平台完成了多次千米以上水深的监测作业。

1)2012年7月于“奋进号”钻井平台,通过操控平台移动对第一代原型样机进行现场测试。试验目的是设计钻井平台通过移动对隔水管倾角进行测试——平台向前移动约12m,倾角变化大约为1°。试验人员通过无线遥感方式对平台移动产生的隔水管倾斜进行了倾角实时监测。试验结果与平台Konsberg监测系统进行了对比(Konsberg井口倾角测量结果为0°→0.9°→0.1°,样机水下60 m测试结果为0°→0.85°→0.10°),验证了监测数据的有效性。

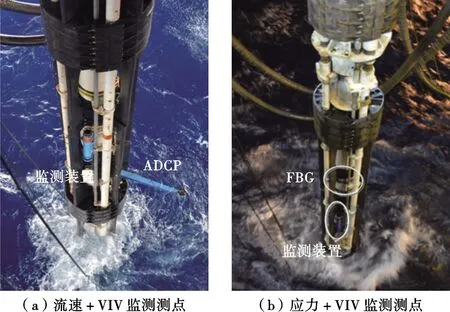

2)2014年10月至12月,再次于“奋进号” 钻井平台,对隔水管监测系统工程样机(第二代样机)进行现场测试。该次试验分别在水下布放VIV+流速监测测点以及应力+VIV监测测点,2个监测测点试验现场如图3所示。VIV传感模块、无线通信模块、水下控制模型以及电源模块集成为一个监测装置,流速监测模块(ADCP)采用外伸支架的方式安装以期更准确监测流场变化,应力监测模块(FBG)通过刚性连接,其监测原理与加装现场如图4所示。

图3 监测测点平台现场试验

图4 布拉格光纤光栅(FBG)的隔水管应力应变监测

测点每间隔1h同步采集隔水管的振动、应力、流速等参数,通过水声通信机分时传回监测数据。这是该系统首次在超过千米的水深作业条件下开展的隔水管监测海上试验,并成功获取了完整的试验数据,测试了安装方法的可行性与实效性、发射系统和接收系统在水中工作的可靠性等,验证了系统样机的监测性能,为隔水管监测系统的定型和应用奠定了坚实的基础。试验中围绕信息传输的可靠性亦发现了隔水管浮力块遮挡问题,在隔水管一定姿态下通信链路存在不可靠的情况。基于此,后续通过将水声通信模型分离的方式进行优化,利用固定外伸式支架解决了遮挡的问题。

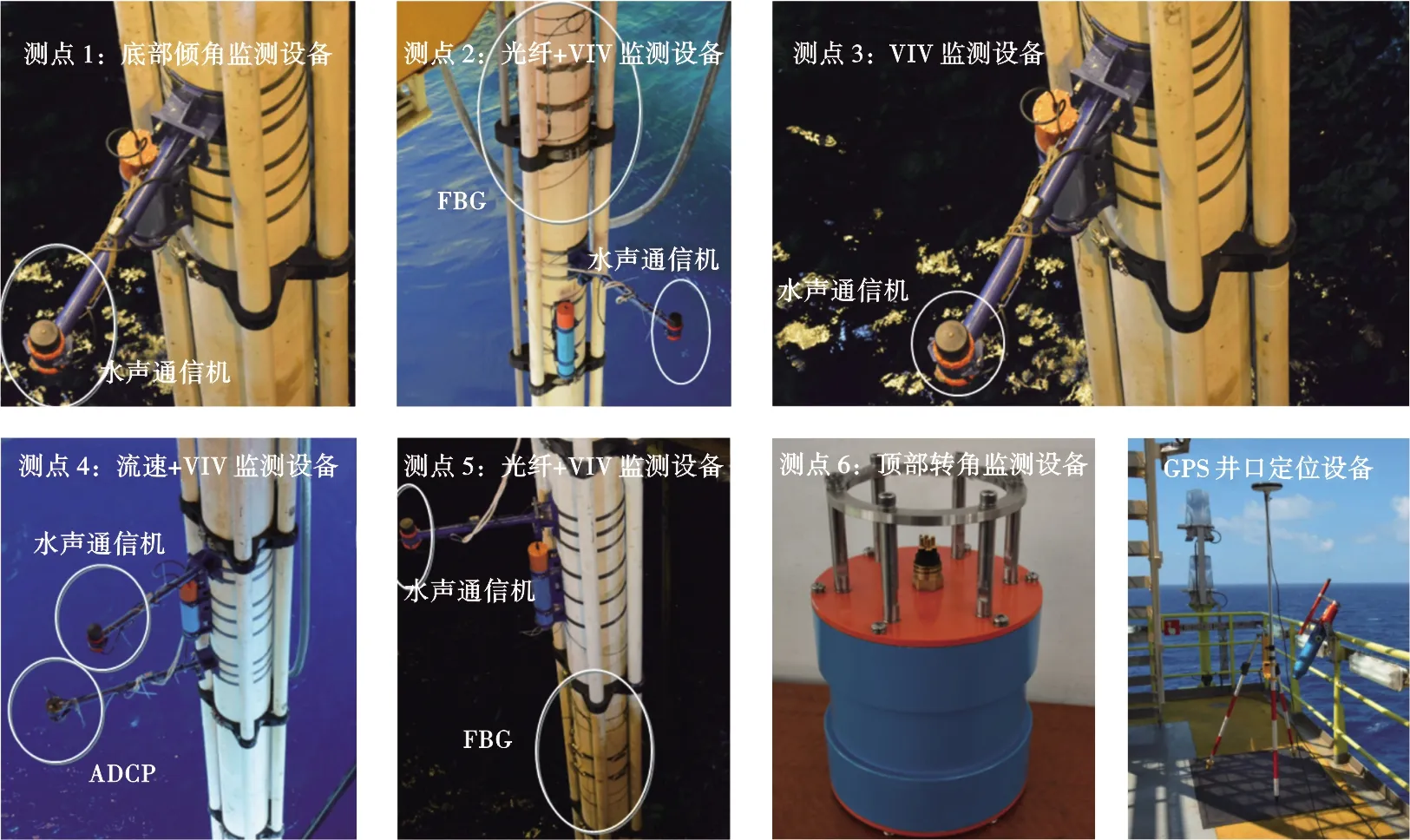

3)2015年7月25日至8月16日对正在进行钻井作业(水深1 380 m)的“兴旺号”钻井平台完成了6个测点的同步力学监测作业。此次海试是深水钻井隔水管监测系统布放测点最多、监测参数最完整的一次全作业周期海上试验。在模块化设计下,分离了水声通信模块,根据监测任务配置了7 套工程样机组合监测设备,海上试验现场如图5所示。通过采用外伸式通信机,有效地规避了隔水管浮力块遮挡问题,保证了水下通信机的姿态保持问题,确保稳定地发射和接收数据,同时系统的监测模式也可以更加的灵活。

图5 监测系统多传感组合集成的监测现场

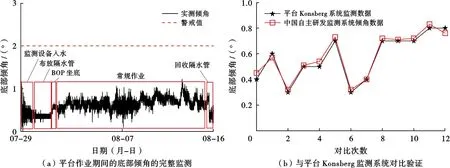

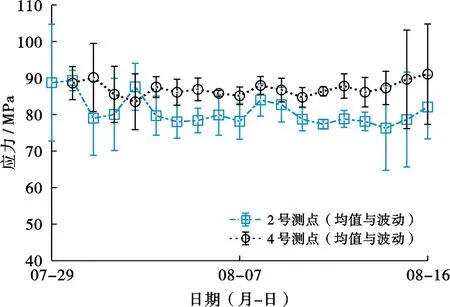

本次海试完成了对隔水管下放、连接、钻井作业、拖航和提升各阶段的实时监测,利用时分复用技术实时获取了各测点在所有阶段完整的VIV、应力、底部转角、流速、上部挠性接头转角以及井口方位等数据,并且实现了与隔水管完整性管理软件之间的实时监测数据的准确传递,通过对峰度和频谱分析可观测到隔水管在不同时刻发生了多模态VIV振动。底部倾角数据,3 min采集1次,正常情况下每小时传输1次,预警状态下,连续发送。从7月29日到8月16日的全周期角度监测数据如图6所示,在整个海试期间,隔水管底部转角一直在安全范围内,没有预警情况发生。可以看到设备入水、下隔水管、BOP坐底、常规作业、台风影响和起隔水管整个过程中角度变化情况,同时在过程中与平台Konsberg监测系统数据进行了对比验证。以水下2号测点为例,给出全周期监测的隔水管每日应力统计情况如图7所示。监测结果表明:在下放及回收隔水管时应力总体波动较大,BOP坐底后相对应力波动较小,隔水管底部(测点2)应力监测结果总体小于上部(测点4)应力监测结果。

图6 作业期间隔水管底部倾角的监测结果及对比验证

图7 作业期间隔水管应力监测情况

此外,依托相关技术基础,进一步推广应用于海底管线悬跨监测[40]、防台风应急状态下的隔水管软悬挂监测[41]、水下溢流监测等。“十三五”期间核心突破了双向遥控关键技术,通过设计平台中控与各监测测点上下行无线通信遥控传输协议体系,大大增加了对重点区域监测的灵活性。在此基础上,以美国石油协会API标准定型监测系统各模块,并在“奋进号”“海洋石油982”等钻井平台成功开展了3次应用试验,目前正在积极开展多井连续监测、软悬挂防台应急监测[42]等应用验证。

2.4 隔水管典型状态下的VIV分析

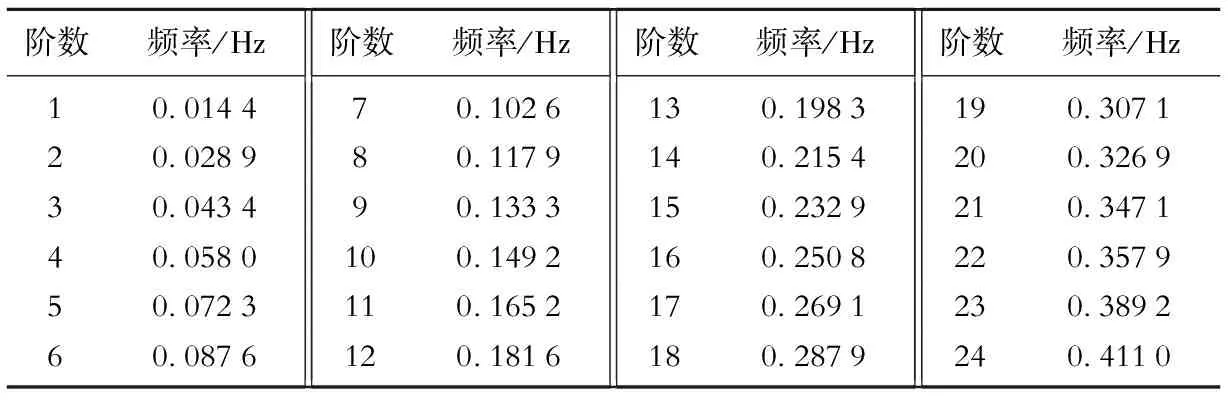

由图6可知,隔水管在入水下放、连接作业等状态下底部倾角变化具有明显的差异性,其中隔水管下放过程中角度变化相对平稳,BOP坐底期间状态有明显的跃变,连接状态(常规作业)时角度波动相对较大。因此本节围绕实测监测数据,分别对隔水管入水下放中间状态、BOP对接悬挂状态以及常规作业期间的连接状态进行VIV分析,认知完整作业期间隔水管典型状态下的VIV激励特性。给出了隔水管系统的固有频率如表4所示,其为评估固有频率是否被VIV激励的依据。

表4 深水钻井隔水管系统的固有频率

1)隔水管入水下放状态的VIV分析。

选取测点BOP位于中间深度时的一组监测数据,采样频率5 Hz,分别对加速度传感器水平x轴(ACCX)和y轴(ACCY)加速度数据进行角度旋转,结合流速数据对其进行分析,搜索VIV特征参数,分析每个旋转角度对应的信号频谱特征和数量,信号频率不满足VIV的约束条件。因此,此时隔水管未发生VIV现象。

2)隔水管悬挂状态下的VIV分析。

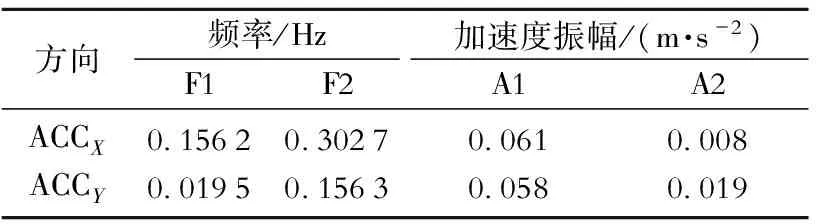

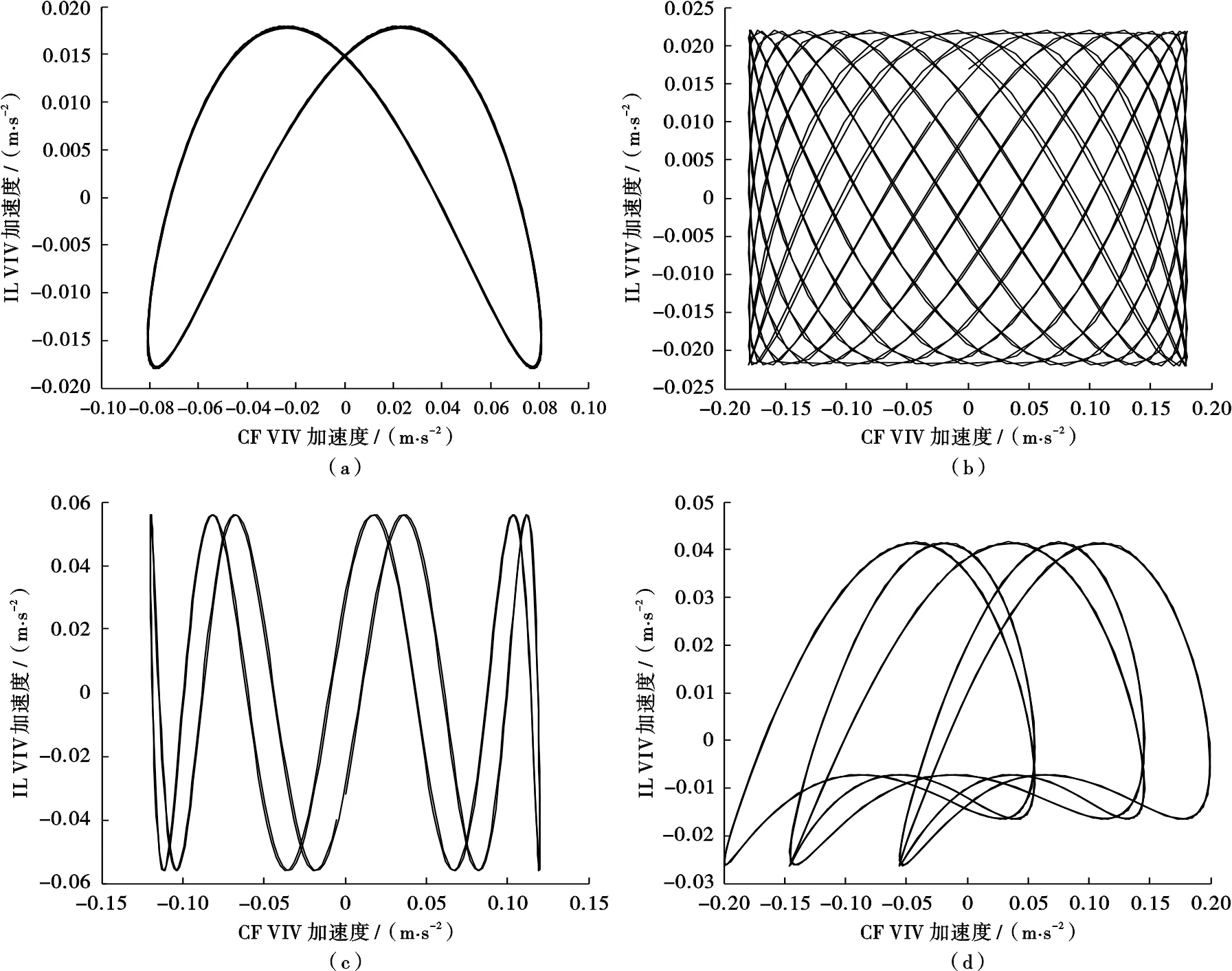

当全部隔水管单根、配长安装完毕,BOP位于井口附近,尚未与井口连接时,即为悬挂状态。对x、y轴加速度数据其进行旋转分析,搜索VIV特征参数。当旋转角度为86°时,对其进行特征提取,结果见表5,表中F1、F2代表频率(Hz);A1、A2代表加速度振幅(m/s2)。根据流速特征,对其进一步分析,可知ACCX-F1约为ACCY-F1的8倍,可知其是ACCY-F1的8次谐波,进而断定ACCY-F1为垂直海流方向(CF方向)振动,ACCX-F1为海流流向(IL方向)振动,其他参数不满足VIV约束条件。最后根据ACCX-F1和ACCY-F1,重构VIV如图8所示,将其CF方向振动频率与表格4中的隔水管固有频率对比进行模态判别,发现其介于第1~2阶固有频率之间,与第1阶固有频率相距较近,所以第1阶固有频率被激励而参与VIV。同理,IL方向振动频率近似等于第19阶固有频率,所以第18~20阶固有频率可能被激励。识别结果为隔水管VIV发生锁定(Lock-in)现象。

表5 悬挂状态隔水管数据的特征提取结果

图8 悬挂状态钻井隔水管VIV识别结果

3)隔水管连接状态下的VIV分析。

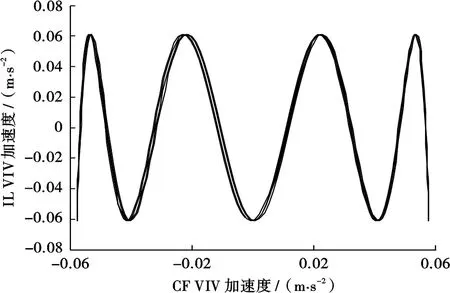

选取多组监测数据,分别对其x、y轴加速度数据进行旋转分析,搜索并提取VIV特征参数,其中存在未识别VIV状态,如图9所示,分别为其中4组识别的VIV结果重构。可以看出,其加速度轨迹表现为不同的形态,其中图9b不能称为严格意义上的VIV,从图9d中,可以发现一种水滴形状的VIV加速度轨迹,其与文献[39]中VIV模型试验结果相符。

图9 连接状态钻井隔水管VIV识别结果

海上试验结果表明:深水隔水管服役期间,VIV的发生是概率事件,非必然事件,但发生的概率较高。其中,隔水管VIV发生是概率事件的结论与BP[27]的监测结论相同。

3 中国深水隔水管监测技术的发展思考

经过十多年的发展,围绕中国深水隔水管监测技术研究已取得瞩目的成果,中国自主知识产权的深水隔水管监测系统也即将迈入产业化发展。在分析国外相关技术,并结合我们在海上试验现场的经验与教训,以及中国海洋石油工业的发展趋势,在今后的工作中,给出以下发展的思考与建议。

3.1 监测设备小型化与轻型化

监测设备的小型化与轻型化是需要着重考虑的问题,主要考虑数据监测以及设备安装两方面。对于数据监测,隔水管自身的质量与附加质量是分析隔水管的动态响应特别是涡激振动的重要参数。因为监测设备硬连接于管线外壁,增加了相应位置的附加质量,将影响管线的动态响应,所以为保证动静态响应不失真,监测设备的质量应尽可能小。设备的安装必须满足可靠性、简便性及安全性等3个指标。首先,监测设备与管线之间确保硬连接,在管线长期运动中不松动、不脱落;其次,海洋工程的作业计费以分钟为单位,价格高昂,缩短安装时间就是提高效益,设备务必要便于操作;最后,隔水管处于运动中,监测设备的体积与质量过大将会导致其安装和拆卸极为不便,装卸过程中一旦发生装备坠落,撞击到其他部件,也将造成严重事故。

3.2 监测智能化

近年来,随着“数字海洋”向“智慧海洋”的快速推进,更高效、更智能的监测方式成为未来发展趋势。从发展的角度看,智能监测是深水隔水管监测的未来方向。2020年,国家自然科学基金委将《油气领域人工智能基础理论与关键技术》列入重点项目领域指南,这吹响了中国对油气开发智能监测的新号角。在中国当前深水隔水管监测系统的基础上,新的智能在线监测技术发展需要被重视,在科技进步不断发展的同时,着眼未来发展方向的提前布局是中国赶超国外海洋强国的必由之路。综合国内外发展现状,对于监测数据的分析处理手段仍然比较单一,事实上随着信息融合以及人工智能领域的快速发展,隔水管完整性监测智能化发展必将要成为新的方向。发展智能化在线监测的前提是大数据的累积,但是现阶段实测数据的积累仍然很少,这需要加大监测系统在各石油平台的应用推广,同时对智能在线监测的相关研究也要尽早布局。

4 结束语

隔水管监测是为深水油气钻采提供安全保障的一项前瞻性的跨学科技术。本文围绕中国深水钻井隔水管监测技术发展与应用,系统地介绍了深水隔水管监测技术的进展情况。多次监测作业的成功实施不仅为深水钻井隔水管的安全作业提供了可靠的技术保障,也为隔水管的完整性管理提供了宝贵的基础数据。“十三五”期间,双向遥控关键技术取得突破,通过设计平台中控与各监测测点上下行无线通信遥控传输协议体系,大大增加了对重点区域监测的灵活性,拓展监测系统的应用功能,提升了监测的效率与效能。此外,依托相关技术基础,进一步推广应用于海底管线悬跨监测、防台风应急状态下的隔水管软悬挂监测、水下溢流监测等。今后将进一步加强监测系统及其技术成果的应用推广,积极布局开展对智能在线监测的相关研究。