复合管焊接接头整管段应力腐蚀试验方法研究

曾德智 ,李祚龙,李发根,吴 泽,闫 静

1.油气藏地质及开发工程国家重点实验室·西南石油大学,四川 成都 610500;2.中国石油石油管工程技术研究院,陕西 西安 710077;3.西安向阳航天材料股份有限公司,陕西 西安 710065;4.中国石油西南油气田公司天然气研究院,四川 成都610213

引言

随着天然气需求的不断增加,许多高酸性气田逐渐被开发。然而,在酸性气田的开发过程中,曾经多次发生过油套管腐蚀穿孔,地面管线局部腐蚀减薄等复杂情况[1-6]。为了能够抑制高酸性气田管材的腐蚀,酸性气田开发的过程中常采用双金属复合管[7-10]。高酸性气田采用的双金属复合管覆层一般为镍基合金[11-13],其焊接难度较大。因为耐蚀层和母体金属的化学组成和机械性能不同,在焊缝和交界处产生组织的不均性,可能形成裂缝。焊接残余应力的不良分布也会造成裂缝。另外,双金属复合管在焊接时由于两种不同金属相互掺合,在焊缝内形成低塑性微淬火组织,会造成管柱的耐蚀性能下降。

为了确保双金属复合管在高酸性气田的安全应用,亟需评估其焊接接头的耐蚀性能[14-15]。目前,国内外学者针对双金属复合管焊缝处的腐蚀行为开展了大量的研究[16-20]。张侠洲等分析了某油田现场服役的内衬316L 双金属复合管环焊焊缝失效的原因,认为对接环焊缝打底焊道的热影响区晶粒粗大和对接环焊缝打底焊道熔合线附近区域主要耐腐蚀合金元素被稀释是双金属机械复合管对接环焊缝发生刺漏的主要原因[21-22]。目前,普遍采用双金属复合管焊缝试样进行腐蚀评价,但复合管成型后,由于内外层之间存在残余应力,焊缝试样很难反映内层的力学状态和整管段的耐蚀性能。此外,ISO 15156 标准规定含H2S 酸性环境中管材需进行应力腐蚀实验,试样加载应力应达到材料屈服强度的90%,而整管段应力腐蚀实验方法还鲜有研究,针对苛刻应力状态下双金属复合管焊接接头的整管段应力腐蚀实验有待进一步探索。

针对上述问题,本文通过双金属复合管整管段的有限元力学建模分析和加载应力应变测试实验,确定合理的应力集中槽形式和实验压力,采用自主研制的双金属复合管整管段的腐蚀评价装置,开展了X52/825 冶金复合管焊接接头在苛刻应力状态和腐蚀工况下的耐蚀性能评价,明确了复合管焊接接头的耐蚀性能,为高酸性气田X52/825 冶金复合管的工程应用提供了重要指导,同时为复合管焊接工艺的评定和焊接接头的腐蚀评价提供了新的方法。

1 实验方法

为了模拟双金属复合管焊缝的苛刻应力状态,本文拟对焊缝处切槽,使该部位产生应力集中。然而,应力槽的切槽深度和宽度及其形状需要综合考虑试件的受力状态与机械加工工艺。首先,建立有限元力学模型分析开槽类型对焊缝受力的影响,以确定切槽形式;其次,设计总压(9~10 MPa)下焊缝刚达到屈服状态为准,确定开槽深度;再次,试件加工后的实际尺寸进行应力分析,确定实验总压;最后,在模拟环境中对开应力集中槽的整管段进行应力腐蚀评价。

1.1 实验材料

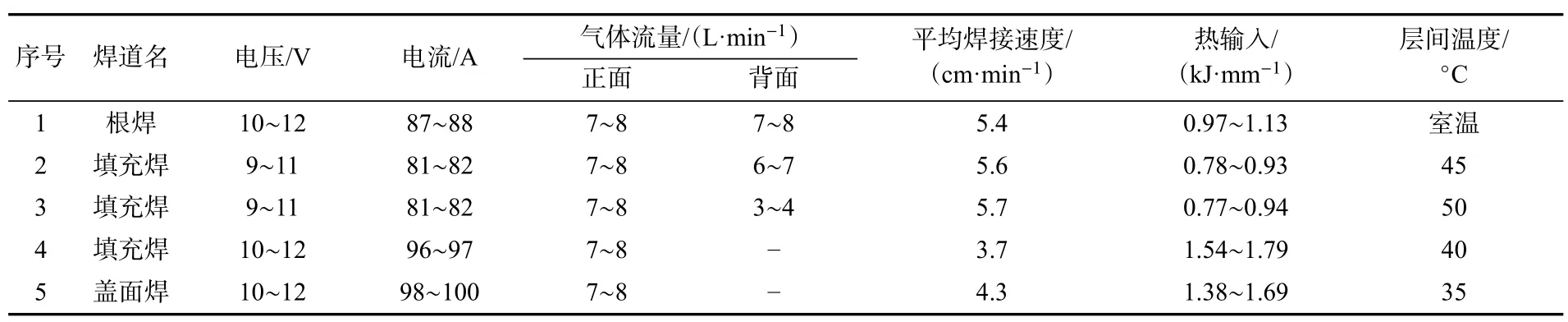

焊接接头和坡口的形式如图1 所示。在双金属复合管的焊接过程中,应严格控制焊接电流、焊接电压和焊接速度,采用低热输入焊接,避免合金含量的稀释。实验管材选用X52/825 冶金复合管,其尺寸规格为φ 114.3×(6.0+2.0)mm,焊材采用625合金,管材和焊材的化学成分如1 表所示。焊接参数如表2 所示。

表2 焊接工艺参数Tab.2 Welding process parameters

图1 双金属复合管接头和坡口形式Fig.1 Bimetal composite pipe joint and groove type

表1 X52/825 冶金复合管的化学成分Tab.1 Chemical composition of X52/825 metallurgical composite pipe

1.2 焊缝应力槽设计

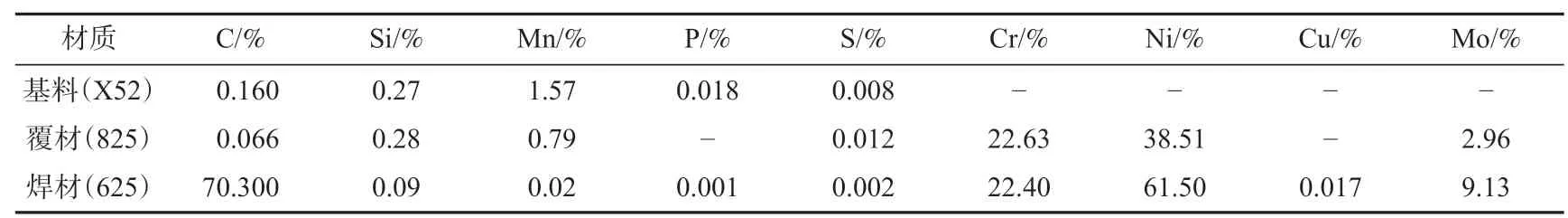

为了便于分析,在此不考虑整管试件中管件的初始几何缺陷(椭圆度、壁厚不均度等)、焊接残余应力和焊接偏心,认为双金属复合管为理想的圆筒。因此,整管段试件几何特征以及加载压力的分布都具有轴对称性,可将该问题简化为轴对称平面应力问题处理。依据整管试件的实际尺寸建立了参数化有限元力学模型,如图2 所示(切槽深度5.8 mm,宽度2.5 mm)。为提高焊缝区的应力分析精度,采用1/4 轴对称模型进行理论分析。

图2 有限元几何模型与网络模型Fig.2 Finite element geometric model and network model

由于复合管试件几何结构和施加内压具有轴对称性,属于轴对称平面应力问题。因此,在1/4 模型的几何边界施加轴对称约束,在内壁施加均匀分布的压力载荷。

为了设计合理的应力集中槽,采用上述有限元模型分析了在10 MPa 内压作用下,半圆弧结构和微小圆弧结构焊缝区应力与复合管内壁应力的分布情况。半圆弧结构类似机械加工的U 型槽;而微小圆弧结构类似机械加工的矩型槽。因为在实际情况下不可能加工出理想的矩型槽,在加工过程中由于刀具的钝化或与工件的摩擦作用,将在槽的底部形成一段微小过渡圆弧。

半圆弧U 型槽的几何模型如图3a 所示,应力集中槽BC段为一半圆弧(模型中圆弧半径1.25 mm)。微小圆弧矩形槽的几何模型如图3b 所示,应力集中槽BC段为直线段,CD段为一微小圆弧(模型中圆弧半径0.2 mm)。

图3 应力集中槽结构与路径示意图Fig.3 Structure and path of stress concentration groove

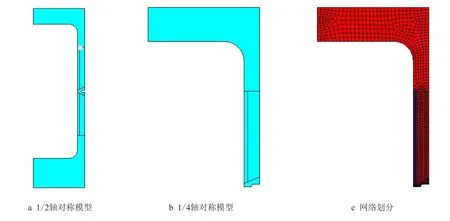

为比较两种结构应力分布的区别,根据整管段设备使用压力等级设定加载压力为10 MPa,对复合管焊缝应力进行有限元分析。在模型中选取了两条路径进行分析,路径OA段为复合管试件的内壁,O点为复合管对焊焊缝底部;OBCD段为半圆弧过渡槽底结构定义的路径,OB段为焊缝截面,BCD段为应力集中槽表面;OBCDE段为微小圆弧过渡槽底结构定义的路径,OB段为焊缝截面,BCDE段为应力集中槽表面。

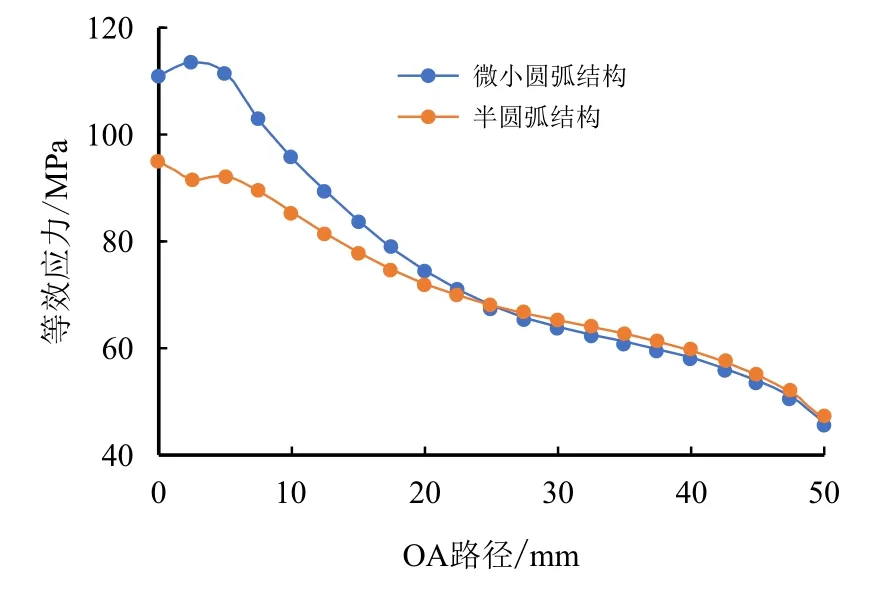

半圆弧结构和微小圆弧结构力学模型复合管内壁OA段的应力分析结果如图4 所示。距离O点越近,应力值越大,说明应力集中槽起到了明显的应力集中作用;在远离O点处,两种结构的应力集中槽在内压作用下内壁的等效应力基本相等,这与实际情况是吻合的。而在O点附近,在相同内压作用下,微小圆弧过渡结构的应力值比半圆过渡结构应力值大。

图4 两种应力集中槽结构在OA路径上的应力分布对比Fig.4 Comparison of stress distribution of two stress concentration groove structures in OA path

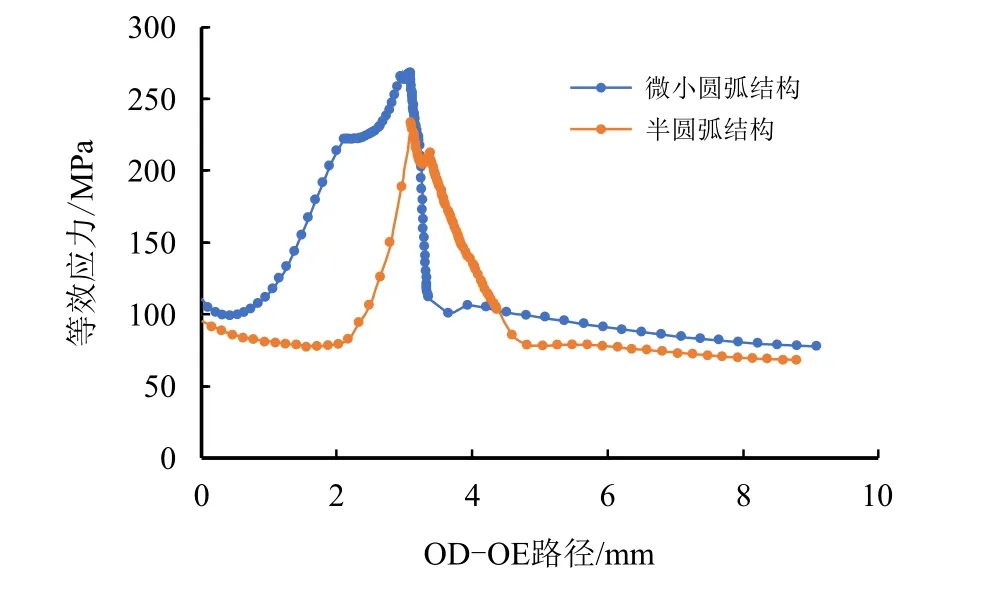

半圆弧结构和微小圆弧力学模型复合管焊缝截面和应力集中槽表面OD-OE路径上的应力分析结果如图5 所示。

图5 两种应力集中槽在OD-OE路径上的等效应力对比Fig.5 Comparison of equivalent stress of two stress concentration grooves on OD–OE path

在相同内压作用下,两种结构的应力集中槽在内压作用下焊缝区应力分布差异较大。微小圆弧倒角结构在较高应力区分布较宽(图3b 中BC段),且微小圆弧倒角结构应力峰值高于半圆弧倒角结构,平均应力水平高于半圆弧倒角结构。可见,在一定内压作用下,具有微小圆弧倒角结构应力集中槽的整管试件的应力分布更符合苛刻应力状态下的实验要求。

因此,本文采用了微小圆弧倒角结构的应力集中槽,故在复合管对接焊缝中心加工矩形应力集中槽。根据最大等效应力值,设计的开槽深度为5.8 mm。

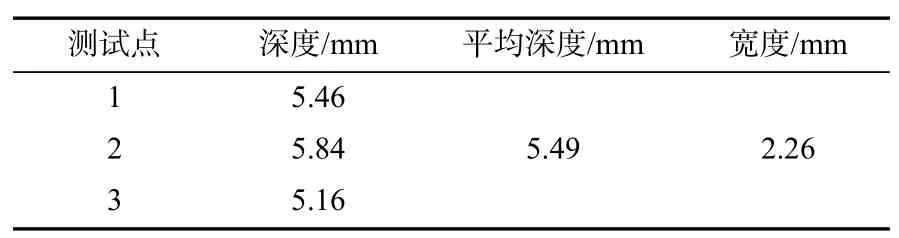

由于复合管的对焊及复合管与端部堵头的对焊不能完全同轴,应力集中槽在圆周方向上的加工深度有一定偏差。为此,本文首先找出应力集中槽的最深点,然后在圆周方向间隔120°C区域测量槽深。X52/825 冶金复合管在圆周方向上的测点位置和试件应力集中槽的基本尺寸如图6 和表3 所示。

表3 X52/825 冶金复合管应力集中槽尺寸Tab.3 Dimensions of stress concentration groove for X52/825 metallurgical composite pipe

图6 测点周向分布及应力集中槽的形貌Fig.6 Circumferential distribution of measuring points and morphology of stress concentration groove

1.3 加载应力应变测试实验

为验证有限元力学模型的合理性和准确程度,采用YE2533 静态应变仪在加载和卸载作用下对X52/825 冶金复合管试件进行了测试。分别在整管试件测深位置布置了3 点进行测试,在每点的周向和轴向分别粘贴应变片。

采用本文所建立的参数化有限元模型,对带应力集中槽的X52/825 冶金复合管试件在加载和卸载过程中产生的应力应变进行了分析。整管试件的增压过程与整管腐蚀实验的试压过程基本相同,采用的介质为氮气,在增压和卸压过程中进行实时应变测试。

1.4 实验装置及过程

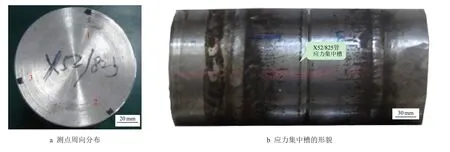

图7 为自主设计的X52/825 冶金复合管两端焊接的封堵方案和采用焊接封堵的整管段实验装置。

图7 焊接封堵的整管段实验装置Fig.7 Physical drawing of whole pipe section experimental device for welding sealing

主要实验步骤为:

(1)整管段试件焊接后首先应对三条焊缝进行100%射线探伤[23-24],确保无焊接缺陷。然后进行水压试验,确保整个试件具有足够的强度。将高压硬管与整管试件进行连接,连接压力表、进出气阀门等气密封系统进,检查高压气密性。

(2)拆除压力表、进出气阀门,将带硬管连接的复合管试件插入保护釜既定位置。然后将复合管试件放入釜体既定位置,再将保护釜釜体立放并固定。此时旋入2~3 支螺栓使保护釜釜体和法兰盖连为一体。最后将准备好的罗家寨模拟溶液通过进气硬管装入试件,溶液占试件的2/3。

(3)将整管釜体旋转至水平位置固定,分别从左端和右端套入桶式加热带,并将温度传感器旋入既定位置。然后将进出气控制阀门、三通及压力表等外部组件进行连接,再将保护釜法兰盖螺栓全部旋入并拧紧。最后将高压干气硬管与增压机出口阀门和实验装置入气阀门相连。

(4)采用N2对实验装置密封系统进行试压,试压压力13 MPa。试压成功后卸载,将温控系统电源开启,并设定为70°C。

(5)待整个系统温度恒定后,将实验标定气瓶连接增压机入口管线,并启动增压机增压至9 MPa,其中,气中H2S 含量17%,CO2含量11%。将增压机剩余气体排放完成后,卸下干气硬管。然后将保护外罩盖上,再将整个实验装置推到安放有H2S 泄漏监测仪的位置。

(6)实验期间对温度、压力和H2S 泄监测仪读数值进行监测,观察有无异常情况。实验完成后将加热系统关闭,将设备推至排气区,开启排气阀将压力卸载为常压。再用常压N2驱赶容器中剩余的H2S 气体。

(7)拆除外部所有组件,将复合管试件取出。然后将试件内的溶液排出,再对其进行100%射线探伤。

2 结果与讨论

2.1 加载应力应变测试结果

图8 为X52/825 冶金复合管周向和轴向应变加载与卸载曲线。

由图8a 可知,冶金复合管周向应变有限元模拟值与实测值比较接近,说明本文所建的有限元模型是合理的;冶金复合管在0→10 MPa 加载过程中,周向应变呈线性增加;在整个加卸载过程中,加载曲线和卸载曲线基本重合,这说明测试点处于弹性变形范围内。

由图8b 可知,冶金复合管轴向应变有限元模拟值与实测值偏差较大,这可能是有限元模型过于简化引起的。由于冶金复合管在0→10 MPa 加载过程中,轴向应变呈线性增加;冶金复合管在10→0 MPa卸载过程中,轴向应变呈线性降低,最后接近0;在整个加卸载过程中,加载曲线和卸载曲线基本重合,这同样说明测试点处于弹性变形范围内。

图8 冶金复合管周向和轴向应变加载与卸载曲线Fig.8 Loading and unloading curves of circumferential and axial strain of metallurgical composite pipe

2.2 加载内压后应力分布结果

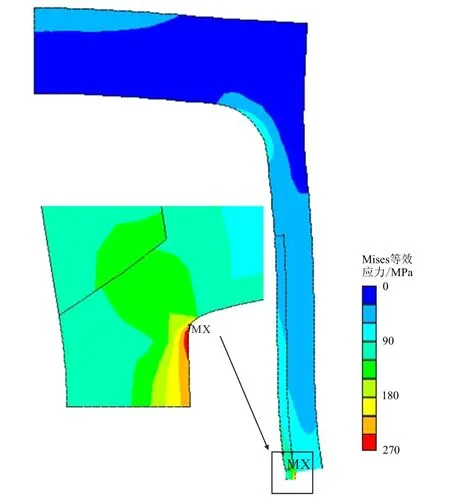

在10 MPa 内压作用下X52/825 复合管试件的应力分布云图如图9 所示。

图9 在内压10 MPa 作用下X52/825 整管试件的Mises 等效应力云图Fig.9 Mises equivalent stress nephogram of X52/825 whole tube specimen under internal pressure of 10 MPa

焊缝区最大等效应力为268 MPa,接近625 焊缝的实测屈服强度273 MPa,焊缝区最大等效应力达到焊缝实测屈服强度的98.4%,满足ISO 15156的规定。因此,确定X52/825 复合管整管试件腐蚀评价的总压为10 MPa。

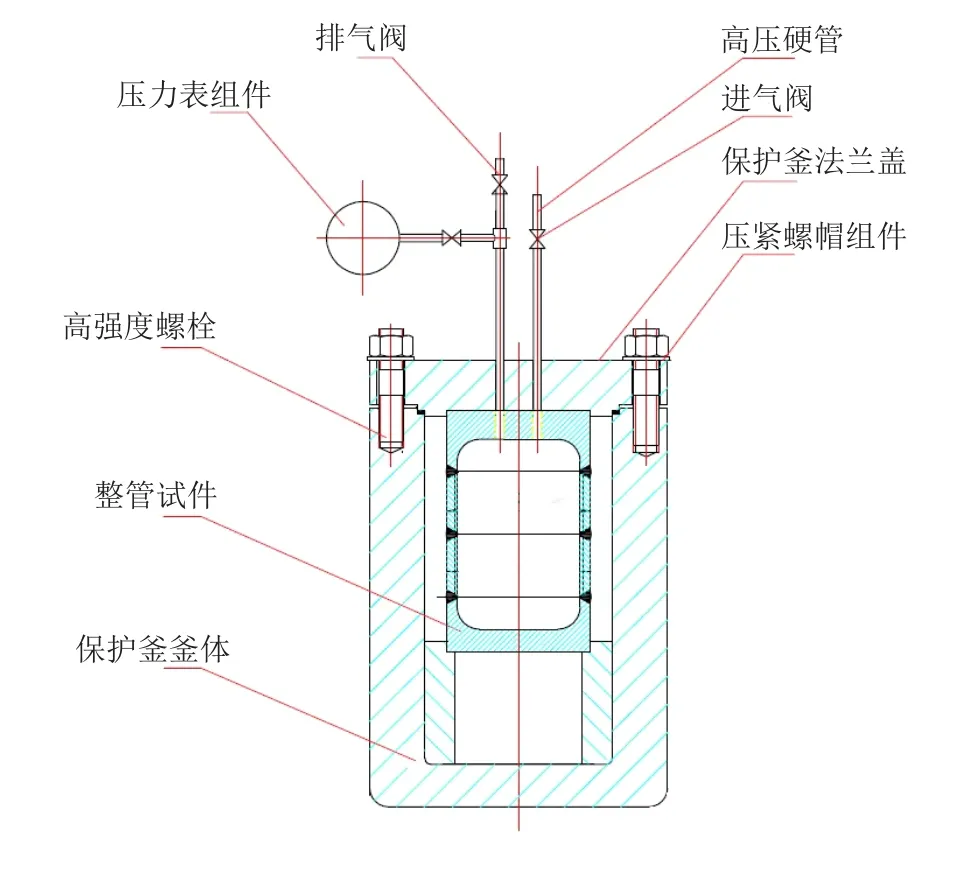

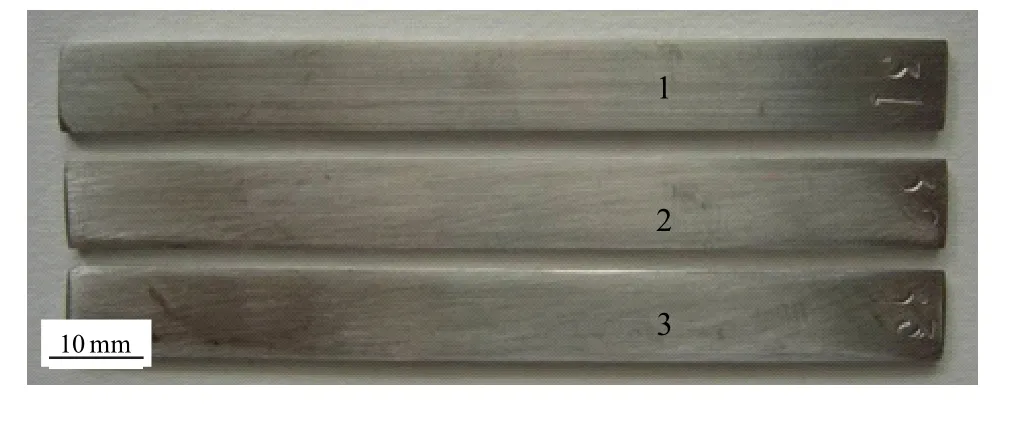

2.3 苛刻应力条件下的实验结果

经过720 h 腐蚀后,X52/825 冶金复合管整管段中排出的溶液非常清澈,可以推断出冶金复合管内无剧烈的电化学腐蚀。在整个实验过程中,冶金复合管整管段未出现泄漏,取出的试件通过肉眼观察,无损伤痕迹。将试件进行100%射线探伤,照片结果良好,如图10 所示,说明复合管焊接接头在苛刻应力状态下的腐蚀后未产生应力腐蚀裂纹。

图10 苛刻应力状态腐蚀720 h 后的复合管整管试件Fig.10 Whole tube specimen of metallurgic composite pipes with grooves after 720 h corrosion test

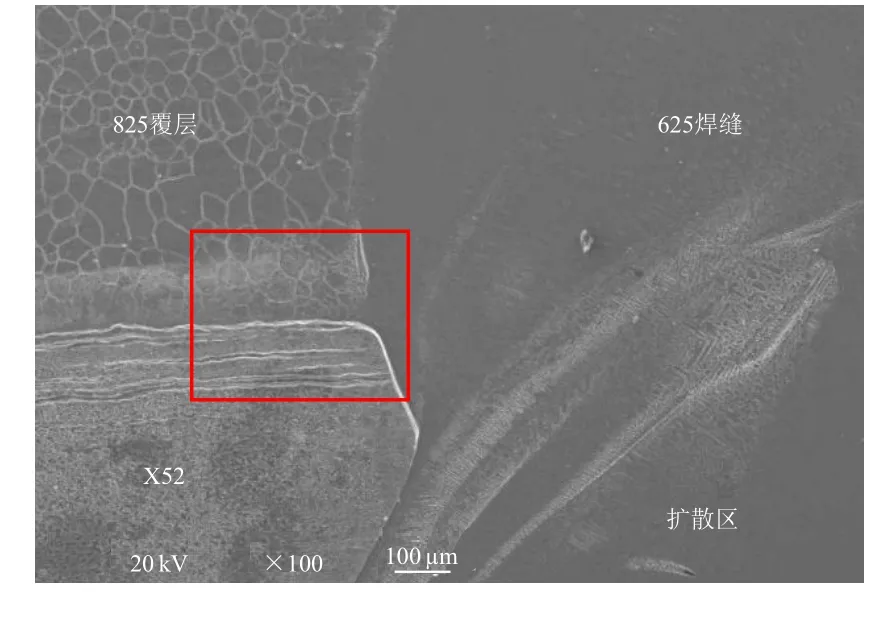

从复合管焊接接头截取小试样,在相同的实验工况下开展了四点弯应力腐蚀实验,腐蚀实验后试样宏观形貌如图11 所示。

图11 焊缝试样四点弯应力腐蚀实验后形貌Fig.11 Morphology of weld specimens after four point bending stress corrosion test

所有焊缝试样都呈现出金属光泽,表面清洗后无点蚀或裂纹迹象。对试样进行扫描电镜以及能谱分析,结果如图12 及表4 所示,复合管封焊处存在异常扩散区域,其Ni、Cr 含量较低,但扩散区没有渗透到825 合金层的内部,环焊缝根焊区具有良好耐蚀性能。实验结果进一步验证了X52/825 复合管整管段焊接接头应力腐蚀性能评价方法的合理性及评价结果的可靠性。

图12 X52/825 冶金复合管能谱测点位置与分析结果Fig.12 Position and analysis results of X52/825 energy spectrum measuring points for metallurgical composite pipe

表4 扩散区能谱分析值Tab.4 Energy spectrum analysis of anomalous points in diffusion region

3 结论

(1)X52/825 冶金复合管在应力加载与卸载(0→10→0 MPa)过程中,周向应变和轴向应变的实测值与有限元模拟结果接近,说明建立的焊接接头应力分析有限元模型具有良好可靠性和准确性。

(2)自主设计出采用焊接封堵的双金属复合管整管段腐蚀实验装置和实验方法,实现了双金属复合管焊接接头在高酸性环境中苛刻应力状态下的耐蚀性能评价,为焊接接头的工艺优化和复合管的推广应用提供了技术借鉴。

(3)X52/825 冶金复合管焊接接头在模拟腐蚀环境(总压10 MPa,H2S 含量17%,CO2含量11%)、苛刻应力状态下,经720 h 腐蚀实验后,均未出现破裂或刺漏,100%射线探伤检验结果显示,X52/825冶金复合管焊接接头无开裂性裂纹,具有良好的耐蚀性。