浅谈钻孔灌注桩技术在建筑施工中的应用

范燕飞

天地科技股份有限公司 北京 100013

引言

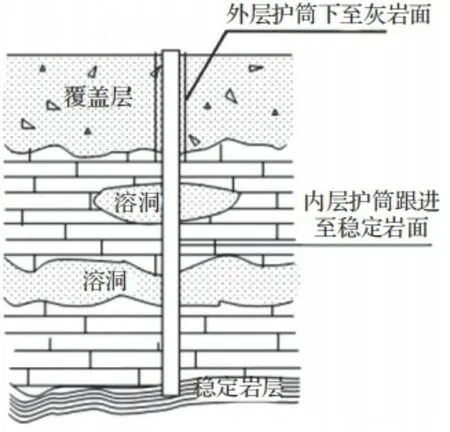

建筑工程中的钻孔灌注桩技术,实际上就是通过机械钻孔、钢管挤土或人工挖掘等手段在地基土中形成桩孔,并向桩孔内部放置钢筋笼、灌注混凝土,从而形成钻孔灌注桩。灌注桩又以成孔方式的不同而分为不同类型,如钻孔灌注桩、沉管灌注桩、挖孔灌注桩。其中,钻孔灌注桩是现今建筑工程灌注桩体系最为重要的组成内容,在具体的施工过程中,又分为全套管施工法和泥浆护壁施工法。这两种施工方法在护壁成模的方式上稍有不同,其中泥浆护壁施工法是我国最为常见的钻孔灌注桩技术的应用,如图1所示。

图1 泥浆护壁施工法

本文选用某建筑商业性用地,项目建设面积约为200000m2,地上建筑物面积约为35000m2。地上建筑物一共为20层,高度达84m,建筑物地下为双层框架结构。地基基础在施工工艺上运用钻孔灌注桩工艺,桩径为1.4m,桩身承载力为14000kN,桩端持力层为中风化岩层,桩身通过强度为C35的混凝土进行浇筑,各个桩身运用了水下灌注桩的方式进行作业。

1 钻孔灌注桩技术要点分析

1.1 前期准备

充分的前期准备工作是保证工程顺利开展的基础。因此,在施工正式开展前,技术人员应全面做好准备工作。技术人员应明确施工方案图和设计文件,在施工方案设计时可提出科学、合理的设计方案。

在进行全面设计前,应做好支架模板和临时设计,管理部门应建立严格的规章管理制度,保障施工全过程可在监管下有条不紊地进行,如遇突发事件,应有对应的解决预案。材料组应对进场材料进行严格把控,做好材料的采购、进场、堆放等环节质量控制工作。

在正式开工前,应对现场的机械设备进行试运行和调试,保证在正式开工后机械设备可以稳定运行,确保工程可在规定时间内完成[1]。

1.2 钻孔

钻孔是钻孔灌注桩技术应用的重中之重,钻孔的设计规格和灌注桩技术的施工应用效果有着极为密切的联系。工作人员在正式开展钻孔作业活动以前,必须完成钻孔规格的科学设计工作,确保钻孔的深度以及规格参数满足相关施工规范,在落实好参数规格的设计工作以后,方可进行后续的钻孔施工活动,为了保证浆液的有效生成,在开展正循环钻进活动的时候,在成孔初期应加入适量的清水,并有效把控其比重,结合钻孔设计情况压好护筒,从而确保孔壁的稳固性,以免在后期施工中发生坍塌现象。

1.3 清孔

在完成钻孔工作后,工作人员需要把钻头提到孔外,在上提的过程中,钻头要保持空转状态,这样可以稀释孔壁,从而使得孔壁有更高的稳定性。同时在安装钢筋笼之前,也要对孔壁进行二次清理。施工人员一定要高度重视清孔工作,有效确保孔壁的稳定性,从而最大限度地降低孔内塌陷。现今在建筑工程中大多采用正循环清孔、气举反循环清孔和泵吸反循环清孔3种清孔方式

1.4 钢筋笼制作与安放

在钻孔灌注桩技术的应用过程中,钢筋笼有着举足轻重的地位。为了有效提高工程的施工水平,施工人员一定要严格按照技术要求对钢筋笼进行制作与安放。在制作钢筋笼时,工作人员需要测量钻孔的深度与直径,确定钢筋位置、数量和间距,设计出最优的焊接方案。焊接完成后,要对钢筋笼进行加固,以保证钢筋笼在运输过程中不会产生变形。

在对钢筋笼进行安放时,要及时去除钢筋笼表面的铁锈,从而发挥出钢筋笼最大的安全性能。这就要求工作人员在实际制作过程中,要对钢筋笼的各部分进行精细加工,并对其进行二次加固,一定要最大限度地避免钢筋笼变形。

1.5 灌注

混凝土的灌注一般选用钢管,在灌注前应对混凝土的质量进行严格把控,如果混凝土质量不满足要求,应进行重新调配或舍弃。混凝土的质量决定了灌注桩的质量,是施工期间需要重点关注的内容。在灌注过程中,应不断进行检查,防止事故发生。针对灌注过程中可能发生的问题,应提前做好预案,以确保工作的顺利进行。

进行混凝土调配时,应准确控制混凝土含砂率。用于灌注的混凝土含砂率应在40%~50%之间,石灰的含量应在40%~50%之间。如果选用粗骨料石粒,应进行磨细、筛分操作,直至直径在40mm以下,保证灌注桩的质量,保证建筑质量。

1.6 封浆

当完成桩孔的注浆工作后,就需要立即对其进行封浆操作,工作人员要严格控制封浆时间,有效确保钻孔灌注桩的安全性及稳定性。在实际施工过程中,土壤的深度及桩身结构都会对工程施工造成一定影响,而且如果施工场地较小,就会影响设备性能的发挥,这时可以利用水泥搅拌车,制作好建筑原料,等待原料成型,从而不断提高灌注桩体的预应力强度,确保整个工程质量处在较高水平[2]。

在钻孔灌注桩整个施工环节中,施工人员一定要合理控制钻孔、清孔、安置钢筋笼、封浆等操作步骤,从而不断提高钻孔灌注桩的稳定性、安全性(如图2)。

图2 冲孔灌注桩施工

2 钻孔灌注桩技术应用质量保证对策

2.1 泥浆质量控制措施

项目施工地质情况,加强对施工现场的监管,在泥浆制作环节中融入一定比例的黏土,防止出现中砂层和淤泥层厚度差异较大的问题,有效增强土质黏性,防止出现垮塌事故,最大程度降低项目施工风险。立足于土层状态,对泥浆进行配置,实现钻孔内的泥浆循环。按照土层性质变化,根据实际情况对泥浆进行配置。项目施工中出现泥浆稀薄,会使其排渣能力受到较大限制,自身的护壁效果难以施展出来,对钻头冲击影响较大,使钻进速度变慢。

泥浆处于微风化状态下,需要特别关注于泥浆排渣能力。对于处于风化层泥浆,泥浆中的含砂量以及携渣能力受到限制,处于此状态的泥浆要进行置换处理。处于风化状态时,泥浆的含砂率和携渣能力有效提高,需采取滤砂桶对泥浆中的沉渣进行置换。

2.2 对钻孔灌注桩施工温度进行有效控制

防止使用材料的性质受到天气环境的影响,同时防止施工机械设备的性能下降,全面提高工程的施工质量和效果。在混凝土施工当中需要针对混凝土的搅拌工作流程进行有效掌控,防止工程施工单位出现偷工减料等问题,同时需要对施工裂缝进行有效修复,采用更加科学的施工修补方法。根据水泥砂浆的实际特性以及裂缝的实际宽度来进行修补,防止后续钢筋混凝土结构施工产生不稳定性现象,做好精细化施工处理保证整个工作流程顺利开展。

2.3 全面加强混凝土配筋设计工作

通过实践工作结果分析可以看出,在钻孔灌注桩施工过程中,配筋间距设置较小效果更加明显,通过提高配筋的紧密性,可以有效提高灌注桩的施工的稳定性,同时防止灌注桩出现断裂现象。除此之外,对于钻孔灌注桩钢筋配置工作,需要选用双向钢筋网进行双层铺设,有效提高钻孔灌注桩的施工稳定性[3]。

2.4 终孔控制措施

在此项目施工作业环节,表层土性质为杂填土,土层的最高深度达到3m,运用低垂密击的方式进行开挖,最大降低项目施工对周围土层的干扰,防止因毛石滑落导致安全事故发生。

强化土层和岩石的冲程管理过程中,最显著的特征就是冲击力度大、冲程远。因为外力的影响,软土层稳定性受到较大破坏,对自身的结构带来干扰,容易发生孔壁垮塌问题。针对软土层的环境特征,需要采用小冲程进行作业,防止对孔壁带来较大干扰。并由项目施工管理人员对粗砂层特点进行分析,按照施工环境不同,将泥沙配置比例适当增加,提高孔壁的稳定性。一般情况而言,对泥浆进行调控过程中需要将冲程控制在3m左右,以最大化降低对孔壁带来的不良影响。一旦冲程得不到较好控制,容易出现卡锤事故。一旦发生不良事故,要对冲程幅度进行更改。在项目施工中立足于土层的特点,推荐运用低锤密击的方式。

一般状态下,岩面持力层主要在孔口对泥浆的循环携砂能力进行检验。此项目整体钻孔桩深度达到30m,因此持力层的探测难以达到预设深度。对持力层判定可依照以下程序进行:施工人员利用掏渣筒对孔底进行清理,清理后对孔底掏出来的岩石属性进行判定。按照地质情况的检验结果,对桩孔岩石进行标高。在此施工以前,确保钻孔符合地质勘探岩面的标高需要。按照项目试桩结果,每小时进尺距离要低于20cm。只有符合以上两者施工标准,才可开展持力层的判定工作[4]。

3 结束语

综上所述,在房屋建筑工程施工当中,通过钻孔灌注桩施工技术的合理使用,可以进一步提高房屋建筑工程的基础施工稳定性和安全性。相关施工人员要对每一个施工环节的质量控制要点进行全面把控,防止出现人为施工误差,提高钻孔灌注桩的施工质量和效果。