港口起重机械起升机构紧停工况探讨

高军武

南京港机重工制造有限公司

1 引言

在港口起重机械设计时,起升载荷作为一个重要的载荷,考虑到起升吊重加速上升、减速下降或下降制动时所吊货物的惯性力,通常在额定起重量的基础上,乘以一个大于1的系数,即起升载荷动载系数φ2,以放大后的载荷来对机构零部件、结构件等的强度等进行校核计算。该系数根据起升机构的起升状态级别、起升的驱动形式,按《起重机设计规范》中的相关公式进行计算得到。

对于采用变频控制的港口起重机械,根据长期制造、使用中的经验,通过设定好的程序,可控制起升机构加、减速时间约3 s;待起升速度降至约零速时,制动器才开始工作抱闸。在这种正常起升或制动工作状态下,按《起重机设计规范》计算所得的动载系数,可以满足相关零部件、结构件校核计算的要求。

但在港口起重机械上,根据起升机构的工作特性,一般都在减速器高速轴端设置常闭式的工作制动器;同时,为工作中的安全考虑,通常在多处安装有紧急停止开关,以便在出现紧急情况时,能使各工作机构驱动电机瞬时断电、常闭制动器立即抱闸,紧急停止各机构的运转。对于正在工作中,特别是吊重正在下降中的起升机构而言,电机突然断电、制动器立即抱闸的工况已不符合“稳定起升”的特性。

而且在实际工作中,很多用户根据经验要求设计起升制动器制动力矩不小于所需力矩的2倍;或起升高速轴配置双盘式制动器,且单个制动器工作即可满足起升机构正常运行。在该种配置情况下,紧停时吊重产生的冲击比正常运行大,直观感受整机的晃动相比正常运行情况剧烈。针对该工况,通过门座起重机起升机构的设计实例,分别按用户的较高要求,在减速器高速轴上配置盘式制动器、轮式制动器,计算紧急制动时实际的起升载荷放大系数,与按稳定起升状态计算所得的起升动载系数进行对比,对紧停工况进行探讨。

2 起升机构参数及动载系数

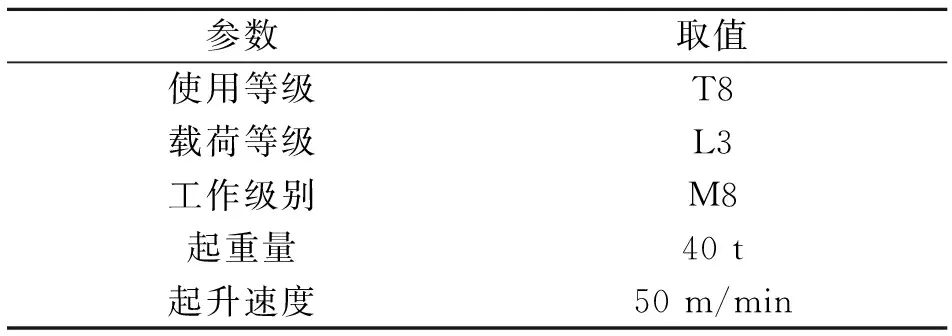

按实际要求,选择一套多用途门座起重机起升机构,利用吊钩或抓斗作业,驱动装置为变频电机,其设计参数见表1。

表1 多用途门座起重机起升机构设计参数表

起升机构采用变频控制,根据《起重机设计规范》,起升动载系数按式(1)进行计算:

φ2=φ2 min+β2vq

(1)

式中,φ2为起升动载系数;φ2 min为与起升状态级别相对应的起升动载系数最小值;β2为按起升状态级别设定的系数;vq为稳定起升速度[1]。

根据《起重机设计规范》中相关表格,起升状态级别取HC3,起升驱动形式H4,则计算所得的动载系数为1.36,此值即为进行相关零部件、结构件强度校核计算时的载荷放大系数。

3 机构制动时间及载荷放大系数对比

3.1 起升机构转动惯量计算

所选实例的起升机构采用双卷扬设计,单个卷筒上承受吊重Q为20 t。起升机构部件具体型号及转动惯量如下:电机型号为YZP2355L-6,转动惯量J1=8.2 kgm2;减速器型号为X3FS270-63,对高速轴的转动惯量J2=0.237 8 kgm2,传动比i=65.96;高速联轴器型号MLS11,转动惯量J3=0.963 kgm2;卷筒联轴器型号DC08A,转动惯量J4=30.6 kgm2;制动器型号YP2-Ed1250/60-630×30,单个制动器最大制动力矩T=4 000 Nm,每套卷扬机构配置2台制动器。

通过三维软件对其余旋转零部件如卷筒、制动盘总成等精确建模,获得其转动惯量为:

制动盘总成转动惯量J5=3.3 kgm2。

起升卷筒总成,卷绕直径D=1 m,转动惯量J6=930.8 kgm2。

考虑满载下降工况,吊重折算至电机轴上的转动惯量为[2]:

(2)

卷筒及卷筒联轴器折算至电机轴上的转动惯量为:

(3)

3.2 双盘式制动器工况放大系数计算

制动器从施加制动力开始到实际设置的最大制动力,所需时间为毫秒级,在整个制动过程中占比极小,因此在下面对比计算时不考虑该过程的影响。

按单台制动器制动力矩能够满足起升机构带负载时的制动、制动时间为3 s的要求,该起升机构满载制动所需制动力矩计算公式为:

(4)

式中,Mz为制动器的计算制动转矩,Nm;n′为满载下降且制动器投入有效制动转矩时电动机转速,取1 155 r/min;η为吊重重力转化至电机轴扭矩的总效率,取0.85;η′为物品下降时起升机构系统的总效率,取0.85;9.55为转速单位由r/min转换为rad/s时的简化参数,9.55=60/2π。

计算得单个制动器的制动力矩需1 823 Nm。按用户要求每套卷扬机配置2套制动器时,实际总制动力矩达到3 646 Nm。

在紧停工况下,实际的制动时间为:

(5)

此时,等效总载荷为:

(6)

式中,m为额定载荷;a为制动加速度;v为额定起升速度,则载荷放大系数为:

(7)

可见在配置盘式制动器的情况下,即使制动力矩设置为实际所需的2倍,紧停时吊重产生的冲击系数也小于按《起重机设计规范》相关公式计算所得的动载系数。

3.3 单轮式制动器工况放大系数计算

若起升机构配置单轮式制动器,可选择制动器YWZ5-600/300,制动力矩3 550~7 100 Nm。

起升制动轮总成转动惯量J9=11 kgm2。

按单个制动器单独作用,制动时间为3 s,计算所需制动力矩为:

=2 134 Nm

(8)

若按部分用户所要求的制动力矩不小于实际所需的2倍,则实际设定制动力矩值需约4 268 Nm。

在紧停工况下,实际的制动时间为:

(9)

此时,等效总载荷为:

Q′=mg+ma=430 314 N

(10)

其载荷放大系数为:

(11)

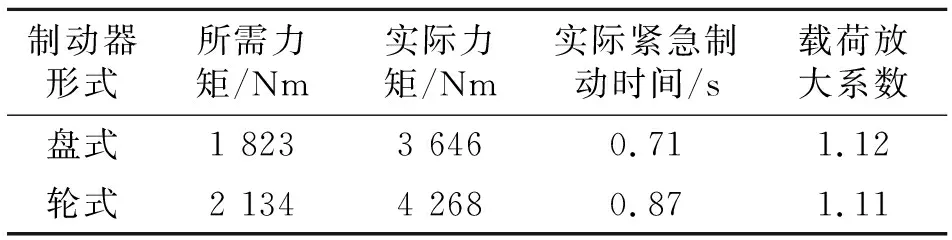

3.4 两种制动器计算结果对比

起升机构在配置不同形式制动器的情况下,“紧停”工况时的实际制动时间、载荷放大系数对比见表2。

表2 起升机构制动时间、载荷放大系数表

4 结语

由以上实例的计算数据可知,在“紧停”这一港口起重机械正常使用中可能遇到的最极限情况下,按实际制动力矩、满负荷下降时计算所得的载荷放大系数,依然小于按GB/T3811-2008《起重设计规范》计算所得的起升动载系数。故采用规范计算所得起升动载系数进行零部件、结构件强度的校核计算,能满足最极限工况,是偏于安全的。