应变硬化评价聚乙烯耐SCG性能及其影响因素

杨 波,王志刚,李茂东,翟 伟,徐青永,唐元亮

(广州特种承压设备检测研究院,广东 广州 510663)

天然气作为一种清洁能源,是我国能源结构升级优化的一大重点发展能源。聚乙烯(PE)管道由于耐化学药品腐蚀性强、力学性能好、使用寿命长及环保等优势已逐步取代钢管,成为我国城镇中、低压燃气管网的主要输配送手段[1-3]。由于采用埋地铺设的方式,管道在实际运行过程中长期持续受到管内压、点载荷及土壤自重等外载荷作用,管道薄弱部位(如管道安装时因拖曳、牵引导致的管壁初始划痕,管道焊接部位的初始焊接缺陷)在运行过程出现应力集中而发生蠕变脆性失效,产生慢速裂纹扩展(SCG),使缺陷裂纹沿管内壁方向延伸,造成管道介质泄漏,该失效模式成为影响管道长期使用寿命最主要的因素[4]。GB/T 15558.1—2015和TSG D 7002—2006《压力管道元件型式试验规则》同时规定了PE燃气管道耐SCG性能为管道生产、使用过程中的强制检测参数。目前,PE管道耐SCG性能测试方法主要包含管材切口试验、单边缺口拉伸试验、全缺口蠕变拉伸试验、锥体试验等。这些评价方法将管材试样置于特殊的应力、温度及特殊溶剂等环境中,通过测试试样的破坏时间来加速表征材料的耐SCG性能[5-7]。随着新型耐SCG性能优越的专用PE的推广应用,传统耐环境应力开裂试验时间冗长的局限性逐渐突显出来,制约了管道的更新换代速度[8]。因此,越来越多的国内外研究者开始进行PE耐SCG性能加速评价方法的研究。其中,循环载荷法与应变硬化法是目前应用较为广泛的两种快速评价方式[9-10]。应变硬化法由沙特沙伯基础工业公司提出,通过将预制的PE试样置于恒温环境中以恒定应变率进行拉伸试验,材料会出现特有的应变硬化响应,该特性与PE管材发生SCG形成银纹纤维的过程具有密切的相关性[11]。本工作通过建立实验温度、应变率和试样厚度三种梯度应变硬化试验,研究在不同实验条件下,PE应变硬化响应的变化规律,并提出最优的实验参数,可同时提高实验精确度和准确度。

1 评价原理

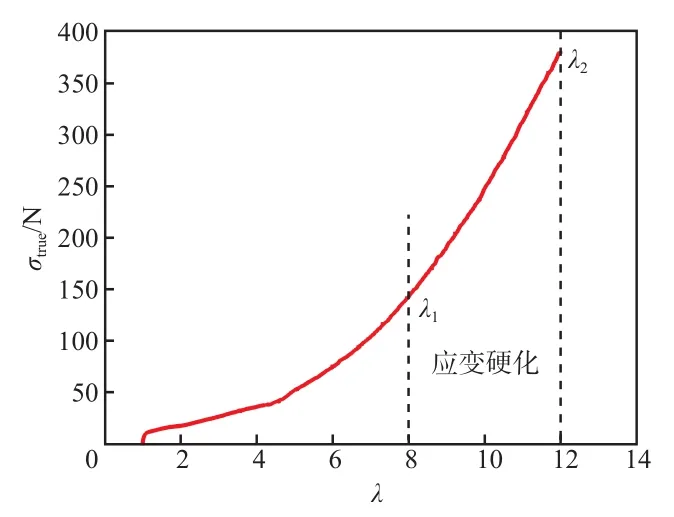

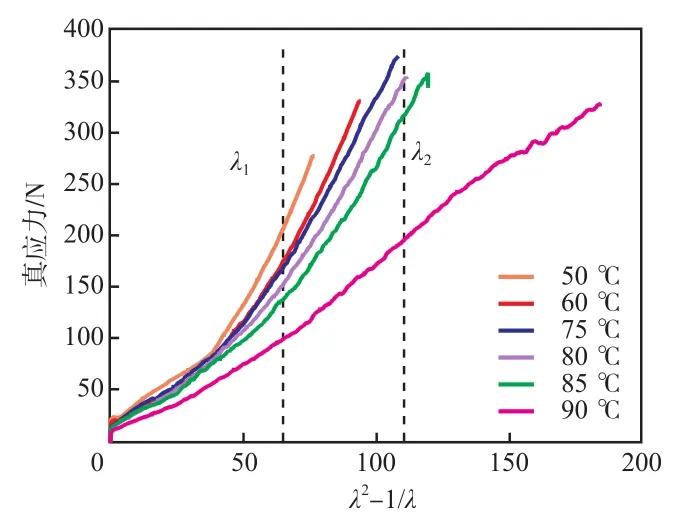

应变硬化模量法是基于银纹发展和银纹-裂纹转换的Kramer-Brown模型[12-13]发展起来的评价PE耐SCG性能的加速评价方法,将预制的哑铃形试样置于恒温环境中进行高温拉伸试验,材料会出现特有的应变硬化响应。从图1可以看出:当试样拉伸应变超过自然拉伸比时,材料逐渐出现应变硬化响应,该阶段材料银纹纤维断裂的机理与材料发生SCG过程具有高度相关性[11]。通过测量得到材料的应力-应变曲线,根据式(1)~式(2)得到材料相应的拉伸比-真应力曲线。

图1 应变硬化试验拉伸曲线Fig.1 Tensile curves of strain hardening test

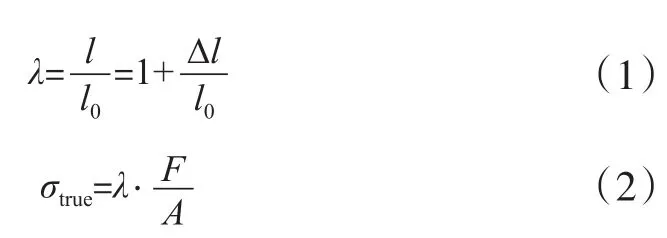

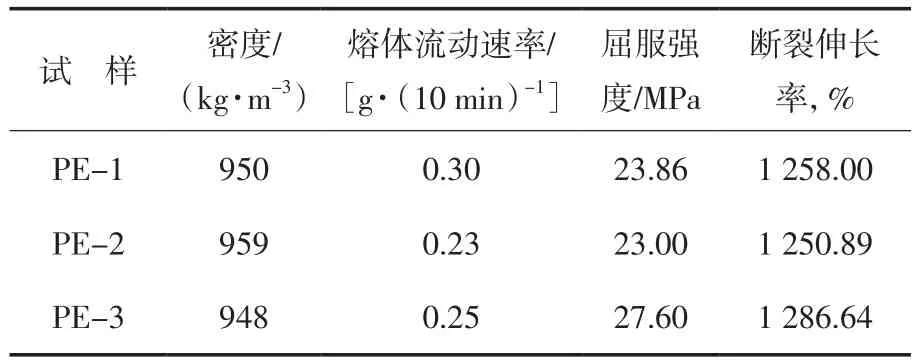

式中:l0为试样中间部分两标线之间的初始长度,mm;Δl为试样增长的长度,mm;l为试样标距的拉伸应变,mm;F为测力传感器测量的拉力,N;A为试样的初始截面积,mm2;σtrue为真应力,N;λ为拉伸比。

根据Neo-Hookean本构模型[13],得出式(3)。

式中:λ取8~12;C为常数;K为λ1λ2段曲线拟合直线的斜率。

则材料的应变硬化模量(

2 实验部分

2.1 主要原料

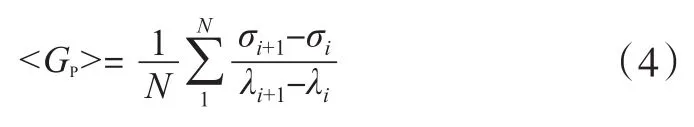

市售相对分子质量分布呈双峰的PE100级管材专用高密度聚乙烯粒料,记作PE1~PE3,性能参数见表1。

表1 PE1~PE3的性能参数Tab.1 Properties of PE1,PE2 and PE3

2.2 主要仪器

Zwick/Roell testXpertⅡ型高低温电子万能拉伸系统,搭配Xforce P-20KN型测力传感器、MultiXtens型接触式引伸计,配套专用夹具及相应的数据处理器:德国Zwick公司。

2.3 性能测试

按ISO 18488:2015进行应变硬化试验,每个试样进行3组独立实验。采用压塑成型工艺按ISO 1872-2:2007制备试样。

3 结果与讨论

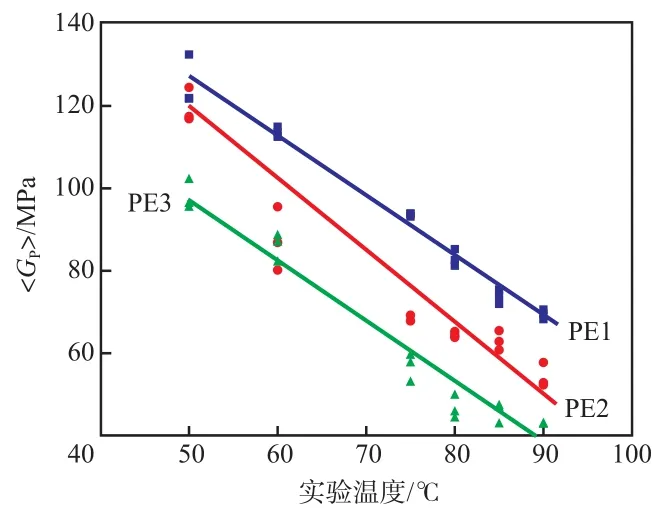

3.1 实验温度与的相关性分析

在试样厚度为1.00 mm,应变率为20 mm/min的条件下,对PE1~PE3建立不同温度梯度(50~90℃)的应变硬化试验,每种材料在同一实验温度分别进行3次独立实验。由于PE2和PE3的数据与PE1类似,因此,以PE1为例进行叙述,从图2看出:当试样拉伸过程中的应变量超过材料的自然拉伸比时,材料出现了明显的应变硬化响应。根据式(4)得到材料对应的

图2 PE1的新虎克关系曲线Fig.2 Neo-Hookean relation curves of PE1

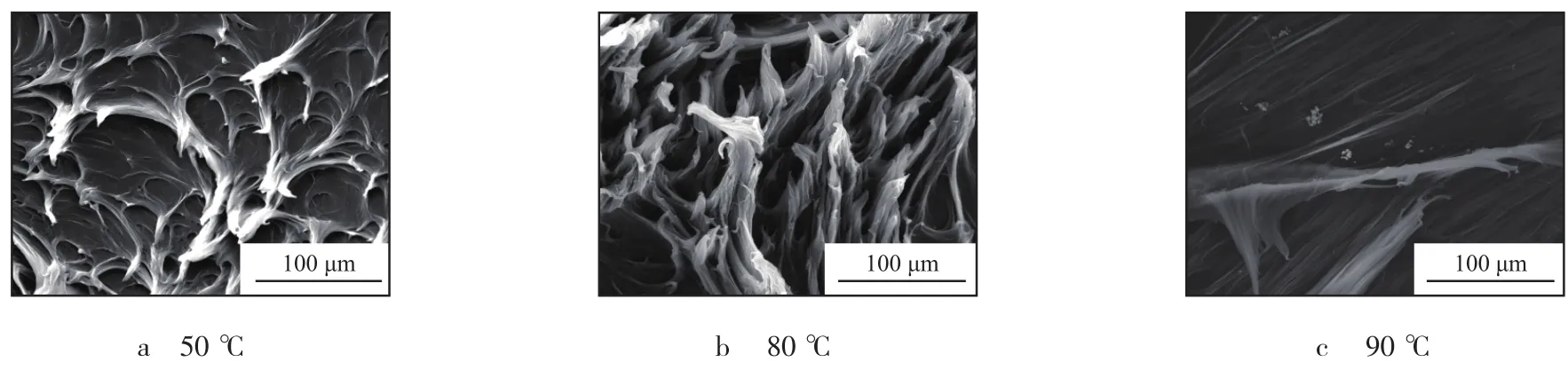

图3 PE1~PE3在不同实验温度时的

图4 PE1在不同实验温度进行应变硬化试验时试样断面的SEM照片Fig.4 SEM photos of PE1 after strain hardening test at different temperatures

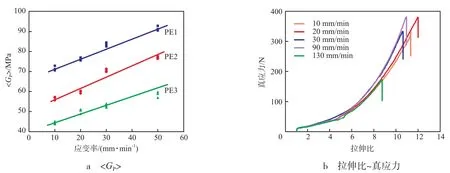

3.2 应变率与的相关性分析

选择实验温度为85 ℃,试样厚度为1.00 mm,对PE1~PE3建立应变率为10~50 mm/min的应变硬化试验,每种材料在同一应变率下进行3次独立实验,得到对应的

图5 PE1~PE3在不同应变率下

3.3 试样厚度与的相关性分析

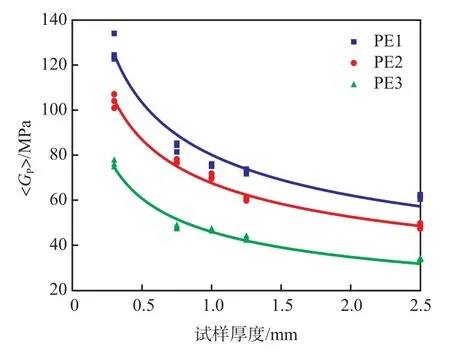

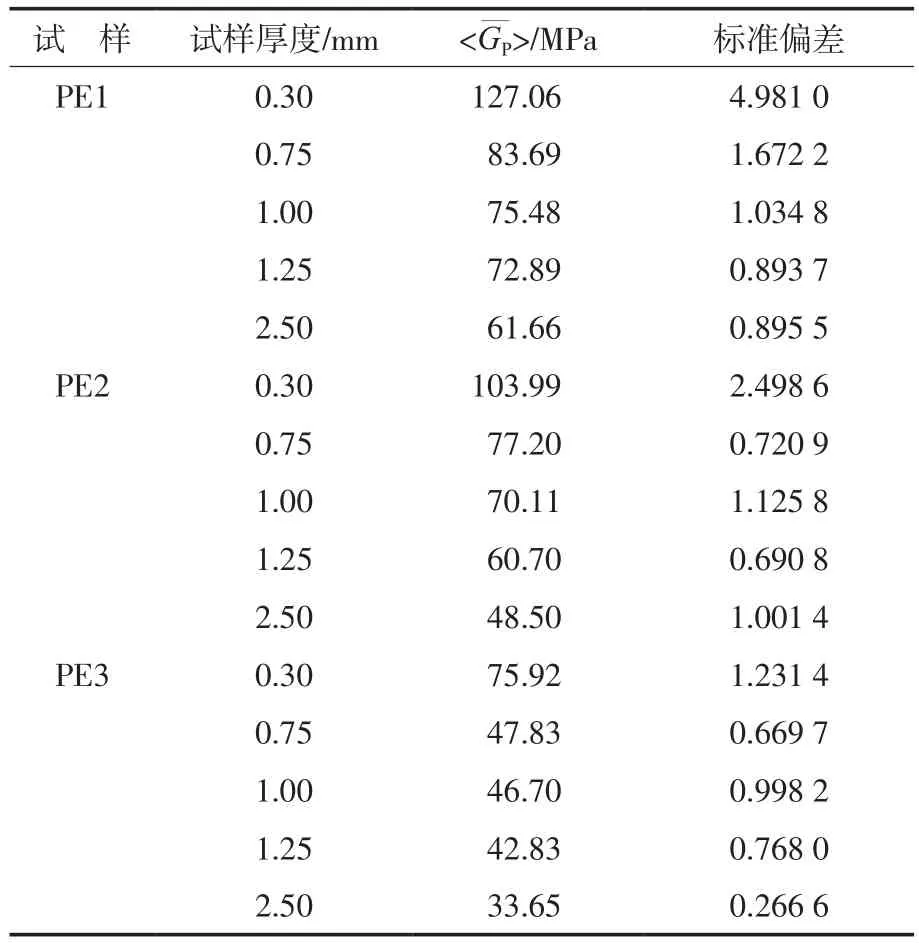

在实验温度为85 ℃,应变率为20 mm/min条件下,对PE1~PE3建立试样厚度为0.30~2.50 mm的应变硬化试验,每组试样在同一厚度进行3次独立实验,得到对应的

图6 PE1~PE3在不同试样厚度时

从表2可以看出:在试样厚度为0.30~0.75 mm时,标准偏差明显高于试样厚度大于1.00 mm时,主要原因是在试样加工过程中出现的随机缺陷和材料不均匀性会使实验结果出现随机误差,当试样较薄时,这种随机误差率会明显增大。因此,从提高实验精度方面考虑,在进行应变硬化试验时,试样厚度不宜太厚和太薄,综合结果分析,试样厚度应为1.00~2.50 mm。

表2 PE1~PE3在不同试样厚度下测得的平均应变硬化模量Tab.2 Average strain hardening modulus of PE1,PE2 and PE3 under different specimen thickness

4 结论

a)应变硬化法作为一种快速评价PE耐SCG性能的替代方法,在评价效率和评价精度方面都具有明显的优势。

b)通过建立梯度实验发现,优先选择试样厚度较厚(1.00~2.50 mm)的试样进行实验,可以避免实验过程中的随机误差,提高评价精度。

c)针对PE100级材料,最佳应变率为20~50 mm/min。