TC6钛合金压气机叶片裂纹产生原因

詹 平, 谢 善, 李 欣

(中国航发航空科技股份有限公司, 成都 610500)

现代航空飞行器正向着轻结构质量、大推重比、高效率、长寿命等方向发展[1],钛合金以其比强度高、抗腐蚀性能优异、温度工作范围较大等优点,在航空领域中占有十分重要的地位。钛合金的应用水平也成为评价飞机先进性的重要指标,在先进军用飞机上其用量可占到1/4甚至更高[2]。目前,航空发动机中的压气机盘、压气机叶片、机匣等关键部件的材料均为钛合金[3]。

在大涵道比涡扇发动机中,风扇/压气机部件的制造成本占到发动机总制造成本的40%左右。目前,高压压气机的设计制造依然是制约发动机发展的瓶颈之一[4]。压气机的主要作用是提高进入发动机内的空气压力,其评价指标主要为增压比、效率、外廓尺寸和质量等,更高的级增压比能够使结构紧凑,质量减轻,意味着制造成本和维护成本的下降[5]。影响压气机级增压比的因素很多,其中转子叶片与机匣间的叶尖径向间隙对压气机气路密封性有显著影响。研究表明[6],间隙与压气机叶片长度的比值增加1%,压气机效率损失就增加2%,因此应尽量减小压气机叶尖与静子部件间的间隙,这也对发动机部件的制造精度和传动配合提出了更高的要求。在航空发动机的实际制造应用中,出现过许多因间隙控制不当而使转、静子部件刮擦从而导致叶片磨损、涂层材料粘附叶片等严重安全问题出现,甚至是安全事故[7]。

某型发动机高压压气机的第Ⅵ级转子叶片是由TC6钛合金经锻造后加工成型得到的,合金组织为典型的α+β双相组织。发动机有效试车2 081 h后进行拆解检查,在叶片叶尖处发现沿叶身纵向分布的两条裂纹。笔者通过一系列检验和分析找出了裂纹产生的原因,为发动机装配和试车提供改进依据。

1 理化检验

1.1 宏观观察

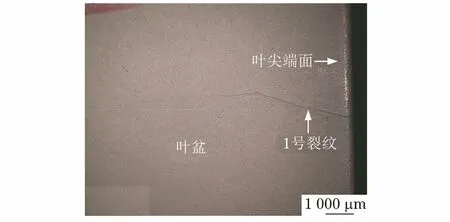

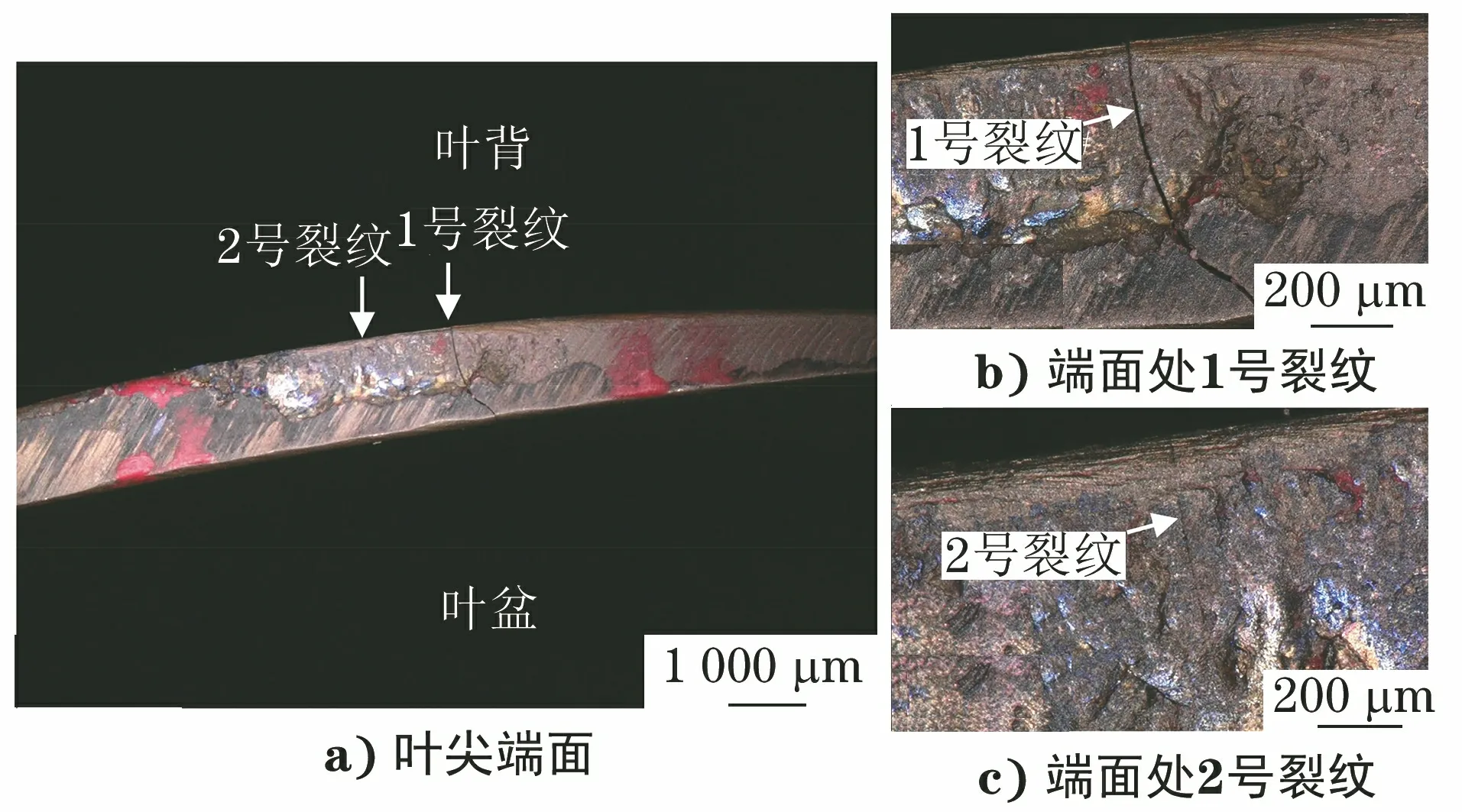

在体视显微镜下观察叶片裂纹形貌,两条裂纹均呈直线状,一条为贯穿叶尖端面厚度(1.54 mm)的裂纹,长度约8 mm(以下称为1号裂纹),另一条裂纹在叶背处(以下称为2号裂纹),距离1号裂纹1.5 mm,长度约1 mm。在叶背裂纹附近发现有明显的氧化色,端面呈灰黑色,向内逐渐变为蓝色,最大深度在0.7 mm左右,如图1所示。在叶盆侧叶尖端面与叶身转角位置有轻微的磨损痕迹,呈金属亮色,未见明显的氧化特征,如图2所示。

图1 出现裂纹叶片宏观形貌Fig.1 Macro morphology of the cracked blade: a) the back of the blade; b) the No.1 crack; c) the No.2 crack

图2 叶盆侧裂纹宏观形貌Fig.2 Macro morphology of the crack on the blade concave side

对叶尖端面进行观察,可见明显的摩擦痕迹。1号裂纹呈45°从叶盆向叶背方向扩展。在靠近叶背部分有掉块,如图3所示。1号裂纹在掉块区域内基本与叶背垂直,在靠近叶盆部分基本与摩擦痕迹垂直。2号裂纹在靠近叶背的掉块区域,基本垂直于叶背表面。

图3 叶尖端面宏观形貌Fig.3 Macro morphology of blade tip end face: a) blade tip end face; b) the No.1 crack at end face; c) the No.2 crack at end face

1.2 断口分析

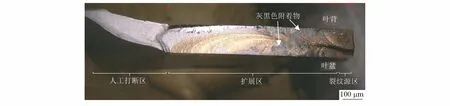

将1号裂纹人工打开后在体视显微镜下观察,如图4所示。可见断面较为平坦,放射棱线明显,根据棱线收敛方向可知有两处裂纹源区,均位于叶尖端面与叶身转角位置,一处靠近叶背侧,其扩展区域面积约占断面面积的30%;另一处起源靠近叶盆侧,其扩展区域约占断面面积的70%,两处裂纹源区扩展合并后主要以靠近叶盆的裂纹源区扩展方向继续扩展。裂纹源区部分呈灰黑色,扩展区颜色沿叶身向内逐渐变为金黄色,局部有大量灰黑色附着物,说明叶尖端面存在超温现象,沿叶身向内温度逐渐降低,导致出现色带。

图4 断口宏观形貌Fig.4 Macro morphology of the fracture

在扫描电镜下进一步对断口进行分析,如图5所示。可见扩展区为解理台阶和撕裂棱线形貌,还可见细密的疲劳条带,人工打断区呈韧窝特征,疲劳源区未见冶金缺陷或机械损伤。

图5 断口微观形貌Fig.5 Micro morphology of the fracture: a) expansion region; b) manual interruption region; c) crack source region near blade convex side; d) crack source region near blade concave side

1.3 金相检验

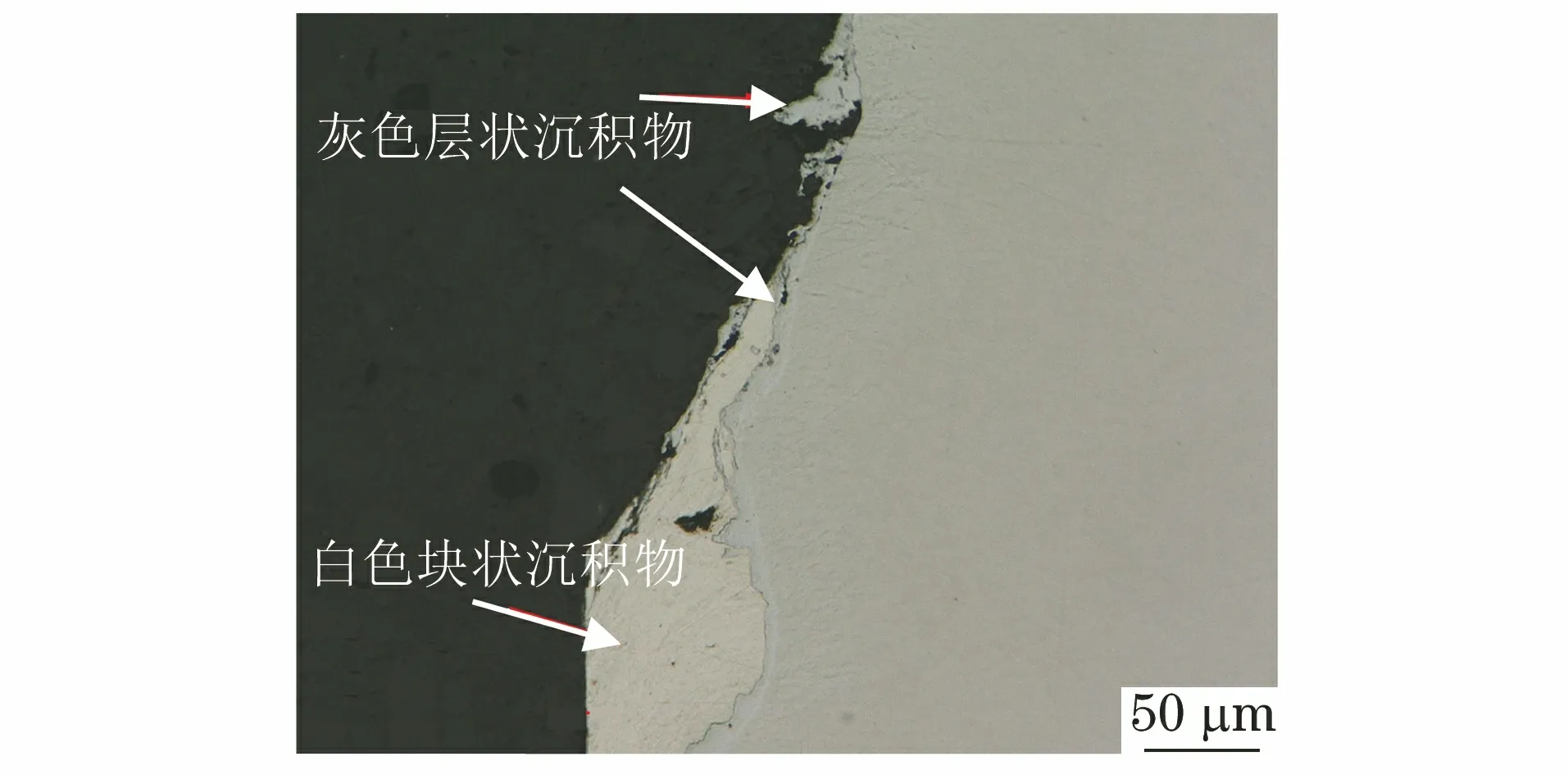

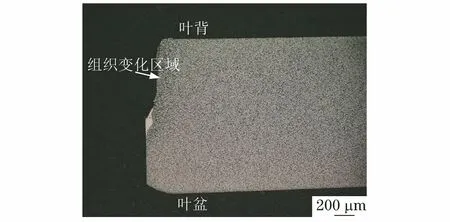

在叶尖端面靠近裂纹位置沿叶片纵向切取金相试样,磨制抛光后进行检查,靠近叶盆侧的叶尖端面较为平整,而靠近叶背侧的叶尖端面已出现掉块,高度明显低于叶盆侧,在叶尖端面的掉块区域发现白色块状附着物和灰色层状附着物,如图6所示。使用5%(体积分数,下同)HF+12%HNO3+83%H2O溶液对组织进行浸蚀后,可见在掉块区域附近的表面组织初生α相含量减少,β相含量相对基体略高,组织变化深度约0.1 mm,如图7所示。

图6 叶片裂纹处抛光态形貌Fig.6 Polished morphology of the blade crack

图7 叶片裂纹处显微组织形貌Fig.7 Microstructure morphology of the blade crack

1.4 能谱分析

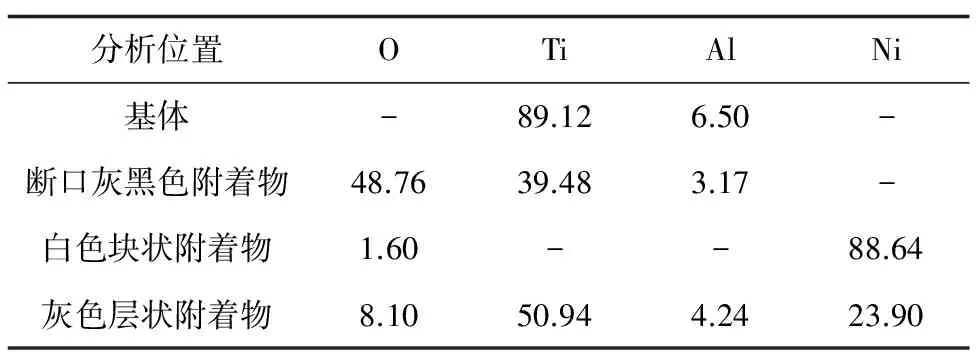

分别对基体组织、断口灰黑色附着物、白色块状附着物、灰色层状附着物进行能谱(EDS)分析,主要元素分析结果见表1。

表1 叶片不同位置的能谱分析结果(质量分数)Tab.1 EDS results at different positions of the blade (mass fraction) %

基体组织以钛元素为主,断口灰黑色附着物、灰色层状附着物均含有较多的基体元素,但前者还存在大量的氧元素,后者含有较多的镍和氧元素;白色块状附着物基本为镍元素。

1.5 硬度测试

采用VH3100型维氏显微硬度计分别在叶尖端面组织变化区域和正常组织处进行显微维氏硬度测试。结果表明,叶尖端面组织变化区域的硬度(413 HV0.1)略高于基体组织的(380 HV0.1)。

2 分析与讨论

两条裂纹均沿叶身纵向呈直线状扩展,裂纹形貌类似。相关资料表明[8],钛合金在300 ℃左右时表面氧化色为淡黄色,400 ℃时为金黄色,500 ℃时为蓝色,600 ℃时为紫色,700~800 ℃时为红灰色,800~900 ℃时为灰色。根据裂纹和断口形貌,叶片在工作过程中存在局部超温,最高温度在900 ℃左右[9]。

叶尖端面有明显的摩擦痕迹,裂纹基本与摩擦痕迹垂直,且叶盆位置裂纹开口最大,表明裂纹是由摩擦引起的且在叶盆位置起源。在靠近叶背部分,出现掉块,形成新的裂纹源并继续扩展,导致裂纹扩展方向改变,在断口上显示出两个裂纹源区。断口大面积为扩展区,扩展区可见疲劳弧线,叶尖端面附近为灰黑色,向内逐步变为金黄色,在叶尖位置摩擦形成过烧和局部掉块,使叶片的疲劳性能大幅降低,形成疲劳裂纹[10]。

与叶片配合的机匣基体材料为TC2钛合金,表面为镍石墨封严涂层,以提高发动机的气路封严效率,属于低温可磨耗涂层,工作温度在450 ℃以下,超过此温度会发生熔融,其主要成分为镍元素和碳元素[11],所有材料均满足技术要求,结合能谱分析结果可以判断断口上的灰色层状附着物为叶尖端面与机匣涂层摩擦超温后涂层发生熔融,在叶片表面反应形成的混合产物,白色块状附着物为脱落的涂层堆积物,因碳元素在高温下氧化,所以基本为镍元素。

高压压气机转子在高压涡轮轴的带动下高速转动,其工作温度约300 ℃,叶片受离心载荷、气动载荷、振动载荷等作用,在工作过程中会产生一定的热膨胀变形,会与机匣上的封严涂层进行摩擦,发生轻微磨损属正常现象[12]。查阅相关记录,发动机初始装配时其叶尖间隙为0.81 mm,满足间隙要求(0.70~0.84 mm),在累积试车1 380 h后,发动机运转正常,叶尖与零件已经充分磨合,但发动机需进行拆机检查并复装,复装后叶尖间隙为0.64 mm,不满足设计要求,导致再次试车时叶尖与机匣涂层发生严重刮擦。

分析认为,发动机复装后叶尖径向间隙不满足设计要求,在试车过程中叶尖与机匣涂层发生严重刮擦,导致局部超温、掉块,叶尖表面完整性被破坏,涂层材料发生熔融并黏附在叶尖上,疲劳寿命大幅降低,形成多处疲劳裂纹源,并逐步扩展形成裂纹。

3 结论及建议

叶片上的裂纹为试车过程中产生的疲劳裂纹。发动机试车拆解复装后的叶尖径向间隙不满足设计要求而发生刮擦是产生疲劳裂纹的主要原因。

建议通过车磨叶尖、严格控制叶尖径向间隙等方法,使叶尖径向间隙符合设计要求。