基于憋压杆受力分析的挤压机液压试验优化

孙 熙 魏世伟 谯 波 邱中华

(二重(德阳)重型装备有限公司,四川618000)

随着现代制造技术的不断发展,产品质量、成本、制造周期已成为当代企业是否能够立足于市场的关键,挤压机主缸体压力试验要求压力高,需要灌入大量液压油,投入大量时间进行打压。打压成本和时间直接关系到整台挤压机设备的生产成本和周期,本文以铝挤压机压力试验为例,通过对憋压杆进行受力分析,优化憋压杆结构,从而降低压力试验成本,缩短压力试验时间。

1 挤压机简介

挤压机常见的规格有75 MN、125 MN、160 MN挤压机。各种规格挤压机均由缸体、挤压杆、机架、换模工具、主剪刀、挤压容室构成。通过主缸体内主柱塞的前后运动,产生高达28 MPa的工作压力,带动挤压杆在挤压容室内挤压铝坯。因此在制造厂装配现场,均需进行压力试验,试验压力35 MPa,确保挤压机在用户现场工作时,各密封元件和重要的受力件等能在高压下的正常使用。

2 传统压力试验方法及存在的问题

缸体部件主要由主缸体、主柱塞、冲液阀等构成,如图1。

图1 挤压机装配图

传统的压力试验方法,通过液压站和冲液阀向主缸体和主柱塞之间灌入液压油,在液压油压力作用下,带动主柱塞向右移动,通过挤压杆穿过挤压容室,将压力作用在挤压机前梁上,产生挤压力。由于主缸体内腔尺寸∅1770 mm,主柱塞行程3350 mm,因此需要灌入大量液压油,经计算,充满主缸的体积达18 m3,需要80多桶液压油。

由此可见,传统液压试验方法需要大量的液压油,从液压站灌入,完成压力试验后再抽出液压油,需要耗费大量时间。传统液压试验方法存在液压油耗费大,压力试验时间过长。操作空间局限在3350 mm范围内,行车起吊、操作空间狭小,仅能使用一台行车进行操作。

3 液压试验方法改进

在挤压杆和前梁之间,增加一个辅助工装,通过测量,发现挤压容室与挤压杆之间有1600 mm空挡,将剪切垫、挤压垫厚度尺寸排除,可以制作一根长度2800 mm的憋压工装杆。挤压容室内孔直径∅460 mm,憋压杆直径按∅400 mm进行制作,材料选用各项力学性能优良的45号钢(调质处理)。打压工装最终为尺寸∅400×2800 mm的圆柱形棒料,用于减少主缸的伸出量。憋压杆见图2,憋压杆压力试验现场照片见图3。

图2 憋压杆

图3 装上憋压杆的压力试验

改进后,加入憋压杆后,主柱塞行程降低到2800 mm,这样每台试压油料仅需要40余桶,与传统方法相比,压力试验时间和耗油量均有很大改善。

在75 MN铝挤压机装配中,总装完成后,需进行35 MPa主缸压力试验,由于试验工装在压力作用下产生变形,挤压容室受憋压杆侧向挤压发生位移,因而容易对整个挤压机设备精度造成严重破坏。而且,此设备共有5台,若采取同样的试验方案,将对整个试验造成较大影响。

综合分析,在压力达到高压范围后,挤压容室相对于挤压机本体发生位移,压套装配精度产生变化,引起挤压机整体基础精度下降,停止试验后,对打压工装进行拆除,发现进入挤压容室部分的憋压杆变形严重,这是造成挤压容室发生位移的主要原因。

如果不进一步改进,一根憋压杆仅能完成1~2台挤压机的压力试验,弯曲变形后需重新投料制作新憋压杆才能完成剩余几台挤压机的打压。且弯曲变形后,造成挤压容室位移,需花费大量时间重新调整,因此,本方法虽然节约了油料消耗,缩短了液压试验时间,但是制作憋压杆工装成本较高,且有造成挤压容室位移的风险。

4 憋压杆受力分析

憋压杆受力可以简化为压杆稳定校核模型,如图4。对于中心受压的憋压杆,只有轴向压力P等于临界载荷Pcr时,憋压杆才会处于稳定状态。

图4 憋压杆受力

4.1 两端铰支约束憋压杆的临界载荷计算

设憋压杆处于临界状态,建立w-x坐标系,在距离左端为x的截面处的挠度为w,则该截面的弯矩为:

M(x)=Pcrw

(1)

挠曲线的近似微分方程为:

EIw″=M(x)=-Pcrw

(2)

若令k2=Fcr/EI

(3)

则式(2)可以写成:

w″+k2w=0

(4)

这个二阶常系数线性微分方程的通解为:

w=C1sinkx+C2coskx

(5)

根据压杆的约束情况,有两个边界条件:在x=0处,w=0;在x=l处,w=0。

将第一个边界条件代入式(5),得C2=0

式(5)可改写成

w=C1sinkx

(6)

式(6)表示挠曲线为正弦曲线。将第二个边界条件代入式(6),可得C1sinkl=0,由此得到sinkl=0

可知kl=nπ,n=0,1,2,3,

(7)

将式(7)代入式(3)得到

Pcr=π2n2EI/l2,n=0,1,2,3,

(8)

根据公式(8)应选压杆失稳时的最小临界力,即当n=1时,得到Pcr=π2EI/l2(欧拉公式)。

4.2 其他约束条件下憋压杆的临界力

当压杆的约束情况发生改变时,临界载荷相应变化。但根据两端铰支压杆的挠曲线(半波正弦曲线),与其他约束条件的挠曲线综合,可得到欧拉公式的一般形式:

Pcr=π2EI/(μl)2

(9)

图5 常见约束细长压杆的长度因数

压杆处于临界状态时,临界应力为:

σcr=Pcr/A=π2EI/[(μl)2A]

(10)

如令λ=μl/i,则细长压杆的临界应力为:

σcr=π2E/λ2

(11)

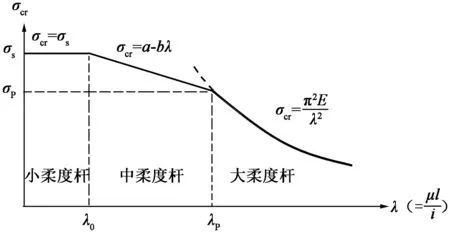

欧拉公式的适用条件是:

σcr=π2E/λ2≤σp或λp≥π(E/σp)1/2

(12)

只有当柔度λ≥λp时,欧拉公式才适用。这一类压杆称为大柔度杆或细长杆。在实际工程中,如果压杆的柔度小于λp时,不能应用欧拉公式来求解临界应力。而通常采取相应经验公式计算σcr=a-bλ。

几种常用材料的a和b值见表1。

表1 常用材料的a和b值

经验公式σcr=a-bλ的适用条件是λs<λ<λp。柔度小于等于λs的压杆,塑性材料的临界应力为σcr=σs。三类压杆的计算公式以及适用范围见图6。

图6 临界应力总图

4.3 憋压杆稳定性校核

根据75 MN铝挤压机实际打压工况,主缸内的液压油推动主柱塞以及挤压工具(图7)向前移动,将力传递给憋压杆(图8)。

综上所述,在可持续发展大环境下,传统金融发展方式已经无法满足新时代具体要求,绿色金融的发展,具有一定必然性。绿色金融长效机制的构建,要与社会可持续发展需求保持一致,这就必须要注重政策保障机制、市场运作机制以及人才培训机制的规范化构建,加强对绿色金融的可持续性发展研究分析,确保绿色金融长效机制符合市场特征并满足金融行业发展需求,从而逐步增强金融产业竞争力,推进整个行业的持续健康发展。

图7 挤压工具

图8 憋压杆

憋压杆受力:

F=PS=PπD2/4=8.32×107N

式中D为主柱塞外径D=1740 mm;P为试验压力,P=35 MPa;憋压杆由45号钢制成,查表可知σs=350 MPa,σp=280 MPa,E=210 GPa,长度l=2800 mm,直径d=400 mm。最大压力F=8.32×107N。

计算憋压杆对应的λp为:

λp=π(E/σp)1/2=86

憋压杆两端可以简化为一端固定,一端自由,即μ=2

憋压杆截面为圆形,i=(I/A)1/2=d/4=0.1 m

可以求出憋压杆的柔度,λ=μl/i=56<λp(不能采用欧拉公式判断)。

计算憋压杆λ0来判断能否采用直线公式,查表可得到45号钢的相关a和b的数据a=461 MPa,b=2.568 MPa。

λ0=(a-σs)/b=43.2<λ,即λ0<λ<λp

由极限公式σcr=a-bλ=301 MPa,可以算出临界压力为:

Fcr=σcrA

=3.78×107N 通过上述分析可知,要避免憋压杆弯曲变形,只有缩短憋压杆长度和增加憋压杆直径两种方法。憋压杆直径受挤压容室内孔∅460 mm限制,而且单边要留30 mm间隙,防止弯曲变形后取不出憋压杆,因此憋压杆直径∅400 mm无法进一步增加。而缩短憋压杆长度,将增加缸体内主柱塞的行程,灌入的液压油相应增加。因此通过憋压杆受力分析,在保证不弯曲的前提下,优化憋压杆结构,使憋压杆长度尽量长,才能最大化的降低液压油消耗,并缩短试压时间。 经过上述分析,对憋压杆进行改进优化,制作一根∅400 mm×450 mm的憋压杆1,材料为42CrMo(见图9)和一根∅800 mm×2000 mm憋压杆2,材料为45钢(见图10)。自行设计工装尺寸,满足让工装伸出挤压容室的长度,通过测量,尺寸长度定位450 mm,为避免对挤压工具伤害拉紧螺杆的螺纹,采用尾部销轴式安装设计,间隙设计为0.15~0.25 mm,长度300 mm。 图9 ∅400 mm的憋压杆1 图10 ∅800 mm×2000憋压杆2 压力试验时,将憋压杆1装入挤压杆对应孔内,使憋压杆一端有定位支撑,另一端支垫平稳后行车脱钩,节省一台行车起吊。用行车将憋压杆2吊起,一端与憋压杆1接触,另一端与工件前梁部件接触,打压过程中行车不脱钩。根据计算,∅450 mm憋压杆1和∅800×2000 mm憋压杆2完全能承受35 MPa试验压力,不会弯曲变形。一套憋压杆可以反复使用,降低了油料消耗,节约了打压时间,达到预期目的。 通过压力试验,工装完全符合使用要求,未见明显的变形,而且可重复利用节约了工装成本约10万元。油料消耗从原来的40桶缩减为10桶。通过降低油料消耗,减少钳工装配时间,总计节约费用约15.242万元。 通过对挤压机装配与调试进行总结分析,得出以下结论: (1)改进后的挤压机压力试验憋压装置能较短时间内完成挤压机憋压试验,既节约了时间,又极大的降低了油料消耗。 (2)改进后的挤压机压力试验憋压装置可用于其他型号挤压机压力试验。5 憋压杆结构优化

6 结论