两种杀菌剂复合干悬浮剂的制备

徐彬彬 韦振力 李海徽 花文东 王 荣 邵至霖 黄星宇 任天瑞 张博

上海师范大学化学与材料科学学院 上海绿色能源化工工程技术研究中心(上海 200234)

农药干悬浮剂(DF)是以水作为介质先制备成水悬浮剂,再经喷雾干燥制得的。这种干悬浮剂是湿法研磨后再干燥成粒,其生产环境大大改善,从根本上改变了干法粉碎造粒对生产环境的污染问题[1-2]。干悬浮剂药液颗粒极细微,能均匀附着在作物表面,形成致密的保护膜,耐雨水冲刷;其在水中能快速崩解,分散性和悬浮性好。干悬浮剂在使用时更加安全和环保;与熏蒸剂(SC)相比,干悬浮剂在长期贮存方面具有更加稳定和方便的优势[3];与可湿性粉剂(WP)相比,干悬浮剂不仅具有良好的流动性,也避免了在加工过程中操作人员吸入粉尘的风险。

霜脲氰是一种高效杀菌剂,具有保护、治疗和内吸作用,对霜霉病和疫病有效,但是单独使用时药效期短。吡唑醚菌酯是一种新型甲氧基丙烯酸酯类杀菌剂,具有广谱、高效、低毒性,对非靶标生物安全和对使用者和环境均安全友好等特点[4]。因此将霜脲氰与吡唑醚菌酯复配使用,可延长持效期,减少农药使用量。

目前,吡唑醚菌酯·霜脲氰复配制剂以水分散粒剂(WG)居多[5],干悬浮剂较少。例如利民化学有限责任公司生产的56%吡唑醚菌酯·霜脲氰WG 和山西运城绿康实业有限公司生产的60%吡唑醚菌酯·霜脲氰WG 等[6]。本研究制备了42%吡唑醚菌酯·霜脲氰干悬浮剂,根据Zeta 电位和悬浮率大小确定分散剂的最佳种类和用量,并最终确定了42%吡唑醚菌酯·霜脲氰的最佳配方,旨在为干悬浮剂的初步研究提供科学依据。

1 材料与方法

1.1 实验材料

吡唑醚菌酯原药,w=95%,深圳诺普信农化股份有限公司;霜脲氰原药,w=98%,利民控股集团股份有限公司;聚羧酸盐分散剂SD-816、SD-840(w≥95%),萘磺酸盐分散剂SD-6502、SD-6503、SD-630、SD-640(w≥95%),上海是大高分子材料有限公司;木质素磺酸钠,w≥95%,磺酸盐类分散剂,济南济滨化工有限公司;有机硅消泡剂,南京德盛有机硅材料有限公司;WL,w≥96%,硫酸盐类润湿剂,美德维实伟克有限公司;去离子水,实验室自制;氧化锆珠,浙江湖州双林恒星抛光器材厂。

1.2 实验仪器

圆底砂磨机,自制;具塞量筒,上海禾气玻璃仪器有限公司;FA2004 电子天平,上海良平仪器仪表有限公司;UPH-IV-10T 优普系列超纯水机,成都优普水处理工程有限公司;LC-20A 高效液相色谱仪,日本岛津公司;DHG-9240A 电热恒温鼓风干燥箱,上海齐欣科学仪器有限公司;DF1800 压力喷雾干燥塔,常州市祝氏药化设备有限公司;AKF-1plus 全自动卡尔费休水分测定仪,上海禾工科学仪器有限公司;JL-1156 激光粒度分布测试仪,成都精新粉体测试设备有限公司;ZETASIZER Nano-ZS90 纳米粒度电位仪,马尔文仪器有限公司;TriStar302 全自动快速比表面积和孔隙度分析仪,美国麦克仪器公司。

1.3 润湿剂与分散剂类型初筛

将分散剂和润湿剂分别配制成5%的水溶液备用。将5.000 0 g 粉碎后的原药置于50 mL 烧杯中,将配置好的溶液缓慢滴加到烧杯中,边滴加边搅拌,使形成的浆状物恰好从玻璃棒上滴落为止,计算滴加的水溶液质量(精确到0.0001 g);重复3 次取其平均值[7]。流点计算见公式(1)。

1.4 干悬浮剂具体制备过程

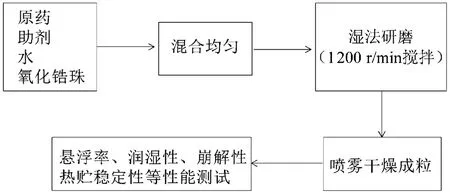

按照配方比例,将原药、助剂混合均匀,加水配制成固体质量分数为35%的浆液,按照与所有固体1∶1 的比例加入氧化锆珠,放入自制立式砂磨机中;设置砂磨机转速为1 200 r/min,研磨2~3 h,研磨过程中滴加适量消泡剂(总质量控制在1%),间隔0.5 h 左右测定浆液的粒径,直到平均粒径在3 μm以下时停止搅拌。用纱布过滤去除锆珠,收集滤液,再经喷雾干燥机测定喷出产品的物理性能指标(设置进风温度为110 ℃,出风温度为54 ℃)。其工艺流程见图1。

图1 吡唑醚菌酯﹒ 霜脲氰干悬浮剂的工艺流程

2 性能检测方法

2.1 润湿性的测定

按照GB/T 5451—2001《农药可湿性粉剂润湿性测定方法》中的方法进行测定。

2.2 分散性的测定

按照GB/T 32775—2016《农药分散性测定方法》中的方法进行测定。

2.3 崩解性的测定

称取0.5 g 样品,迅速倒入装有90 mL 硬水的100 mL 具塞量筒中,然后塞住筒口,以8 r/min 的速率围绕量筒中心旋转,用秒表记录下样品颗粒完全崩解所需要的时间[8]。

2.4 悬浮率的测定

按照GB/T 14825—2006《农药悬浮率测定方法》中的方法测定。

2.5 BET 测定

采用BET 氮气吸附法测定单位质量干悬浮剂的总表面积和孔径。先称取约1 g 干悬浮剂样品,置于样品管中,在90 ℃下脱气处理12 h 以上。将脱气处理后的样品迅速装入比表面积和孔隙度分析仪中,测定样品材料的比表面积和孔隙结构[9]。

2.6 表面形貌分析

称取约1g 干悬浮剂样品,经过真空干燥后,通过扫描电镜对颗粒的表面形貌进行分析。

2.7 干悬浮剂制剂悬浮液中分散相粒径测试

将干悬浮剂样品配制成1%的水溶液,离心后取上层清液,测定该悬浮液粒径分布情况。

2.8 热贮稳定性的测定

按照GB/T 19136—2003《农药热贮稳定性测定方法》进行测定。

3 结果与讨论

3.1 润湿剂和分散剂初筛

采用流点法对分散剂和润湿剂选用类型进行了初步筛选,具体如表1 所示。分散剂SD-816、SD-840、木质素磺酸钠的流点分别为1.454 9,1.480 6和1.426 6,相对较低,说明它们与原药的适配性较好[10];润湿剂中,WL 的流点最低,为0.552 1,说明将其用于该原药配方中的润湿性相对较好。因此,将SD-816、SD-840、木质素磺酸钠及WL 作为配方的分散润湿剂。

表1 润湿剂和分散剂流点测定结果润湿分散剂

3.2 润湿剂对干悬浮剂润湿性能的影响

在干悬浮剂中,润湿剂不仅可使农药固体颗粒易被水润湿,快速崩解,而且可以降低药液表面张力,使药液容易在植物叶片上铺展。而润湿剂的用量对干悬浮剂的悬浮率有至关重要的影响[11]。

图2 润湿剂用量对体系润湿时间及悬浮率的影响

图2(A)是润湿剂WL 用量对体系润湿时间的影响,图2(B)为同等条件下体系在不同润湿剂用量下的悬浮率。由图2(A)可知,随着润湿剂用量增多,润湿时间越来越短,但是到一定用量时润湿时间变化不明显。这是因为分散剂中含有大量的磺酸基和羟基等,其与硫酸盐型润湿剂WL 的协同作用使得体系亲水性增强。由图2(B)可知,当润湿剂用量在1%~5%范围内时,体系的悬浮率随着润湿剂用量的增加而增大,而当润湿剂用量继续增大时,体系的悬浮率又开始降低。这可能是因为随着润湿剂用量增大,其和大分子的分散剂之间发生相互缠结和黏连作用,导致体系稳定性和分散性下降[12]。综合考虑润湿效果、悬浮率以及用药成本,最终选定该配方的润湿剂WL 用量为5%。

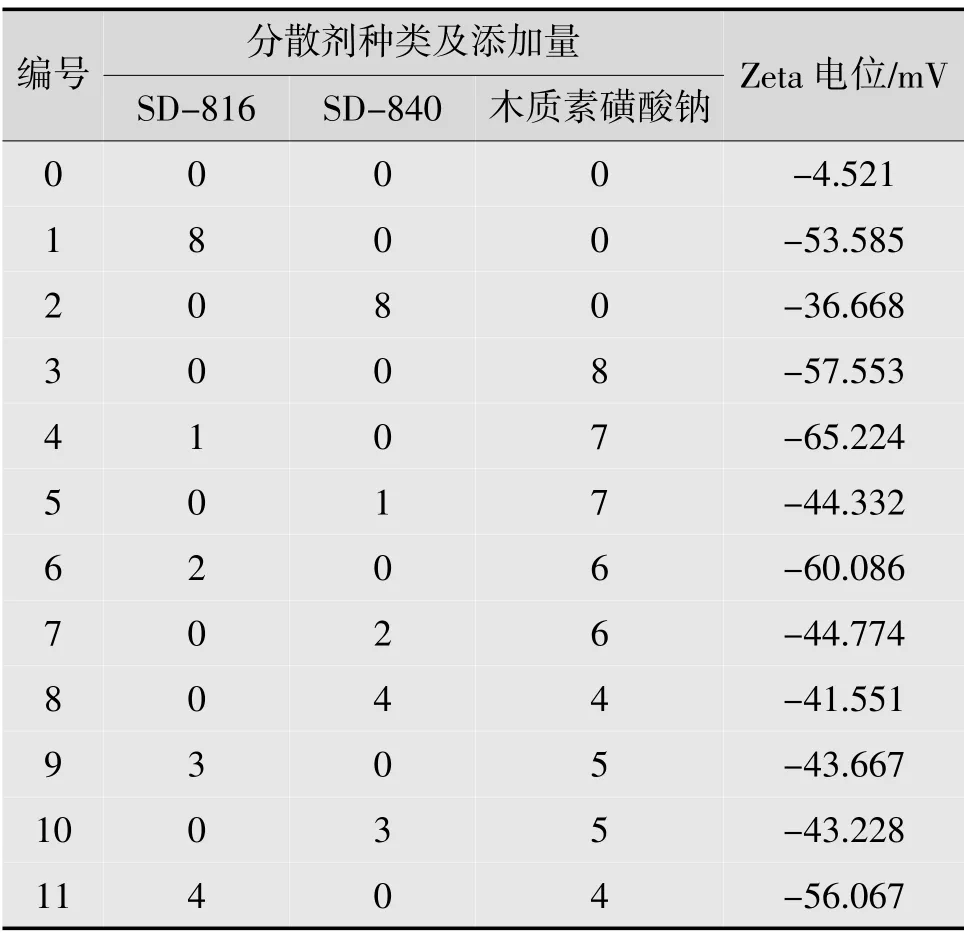

3.3 Zeta 电位法确定分散剂种类及用量

颗粒表面的Zeta 电位可以反映悬浮颗粒的带电及双电子层情况,是评价农药体系稳定性的一个重要指标。一般情况下,Zeta 电位绝对值越大,说明粒子间的静电作用力越强,其分散稳定性越高[13]。将初步筛选的分散剂复配,原药总量定为42%,分散剂总量定为8%,不添加其他助剂,并与不添加分散剂的空白对照组进行对比,结果见表2。

由表2 可知,未添加分散剂的空白对照体系Zeta电位仅为-4.521 mV,体系非常不稳定。当在体系中加入分散剂后,Zeta电位绝对值均变大。这是因为分散剂在原药表面吸附后形成扩散双电子层,增强了粒子之间的静电排斥力,从而使整个体系的稳定性增强。编号1,编号2 和编号3 分别表示使用单一分散剂时体系的Zeta电位值,可以看出,单独使用SD-816,SD-840 和木质素磺酸钠时体系的Zeta 电位分别是-53.585,-36.668 和-57.553 mV。考虑将这3种分散剂按照不同比例两两复配使用,从实验后的数据可以看出:将SD-816 和木质素磺酸钠按照1∶7 的质量比复配时,体系的Zeta 电位值较使用单一分散剂时明显增大;可以很直观地看出,编号4 的分散剂复配比例对应的Zeta 电位绝对值最大,说明此时体系稳定性最好。这可能是因为SD-816 和木质素磺酸钠均属于阴离子型高分子表面活性剂,二者复配后,体系中含有大量羧基、磺酸基及羟基等基团,这些亲水性基团使得体系在水中具有良好的水溶性,同时使这些高分子分散剂在农药颗粒表面形成较强的吸附、静电和空间位阻作用,从而阻止了颗粒之间发生聚集和沉降,后续实验提高了整个体系的稳定性[14]。因此选取SD-816 和木质素磺酸钠这两种分散剂并按照1∶7 的质量比复配使用。

表2 不同复配比例分散剂Zeta 电位测定结果

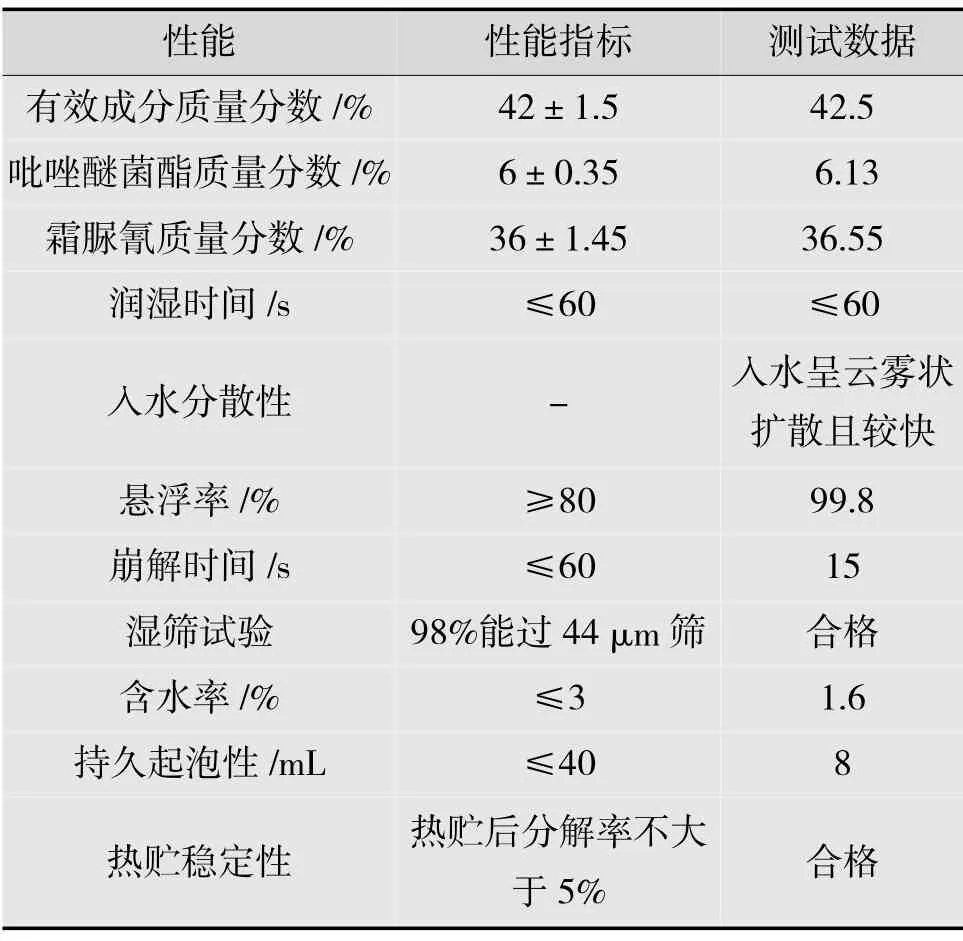

3.4 最优配方及主要性能指标

通过以上分析,确定了42%吡唑醚菌酯·霜脲氰干悬浮剂的最佳配方(见表3)和主要性能指标(见表4)。

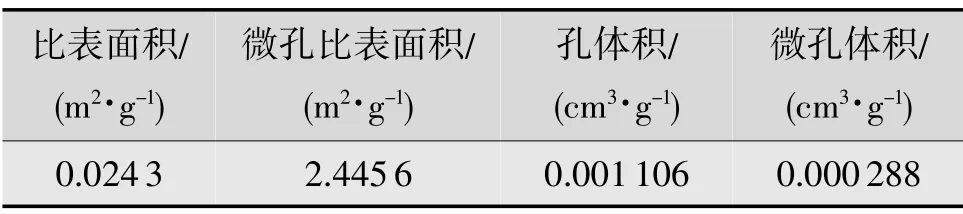

3.5 干悬浮剂制剂BET 测定结果分析

表5 所示为制剂颗粒的BET 测定结果。

表4 42%吡唑醚菌酯·霜脲氰干悬浮剂配方主要性能指标

表5 42%吡唑醚菌酯·霜脲氰干悬浮剂比表面积和孔径

从表5 可以看出,该干悬浮剂颗粒比表面积和孔体积相对较大。干悬浮剂在使用时是要将其溶解在水中以供后期喷施农作物用,所以其颗粒的崩解性和润湿性就起到至关重要的作用。较大的比表面积和孔体积不仅可以加快制剂颗粒在水中的润湿速率,还有利于其在水中快速崩解。

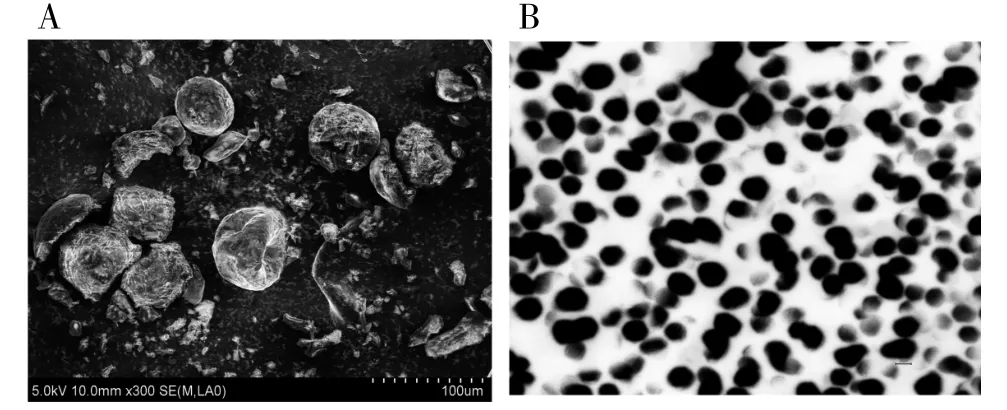

3.6 表面形貌分析结果

图3(A)为干悬浮剂制剂颗粒表面的扫描电镜图。可以看出,颗粒表面较为粗糙,为疏松多孔结构,这样的结构在保证良好崩解性和润湿性的前提下,不会造成明显的颗粒团聚现象。图3(B)为干悬浮剂制剂入水分散后体系的光镜图,可以看出,颗粒在水中分散均匀有序,说明该配方制备的干悬浮剂有较好的物理稳定性。

图3 干悬浮剂制剂及其悬浮液形貌

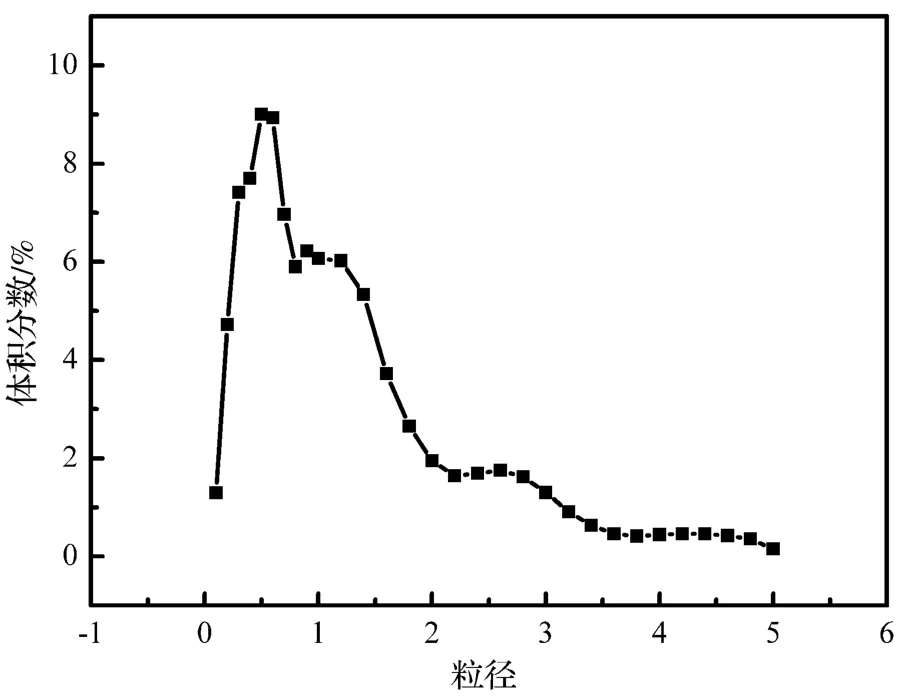

3.7 干悬浮剂制剂悬浮液分散相粒径分布

评价悬浮液分散性的一个重要指标是分散相粒径大小及其分布情况,分散相粒径越小、分布越集中,说明悬浮液的分散性越好。该干悬浮剂制剂悬浮液中分散相的粒径分布测定结果如图4 所示。由图4 可以看出,悬浮液中分散相的粒径分布比较集中,大粒径所占比例较少,基本都是2 μm 以下的小颗粒,原因可能是大相对分子质量的分散剂吸附在农药颗粒表面,从而产生了较强的空间位阻作用,阻碍了颗粒之间的聚集沉降,使得整个体系的分散性能较好,提高了体系的稳定性。

图4 干悬浮剂制剂悬浮液分散相的粒径分布

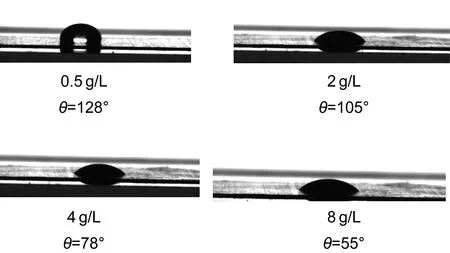

3.8 干悬浮剂制剂悬浮液接触角

评价悬浮液润湿性的一个重要指标是悬浮液接触角大小,一般来说,接触角越小说明体系的润湿能力越强。因为植物叶片具有很强的疏水性,如果农药制剂的润湿性较差,将会大大降低农药的有效利用率。本研究以石蜡膜为接触面,利用动态接触角测量仪测定了该干悬浮剂制剂悬浮液在不同质量浓度下的接触角大小,如图5 所示。由图5 可知,随着制剂质量浓度的增大,接触角逐渐减小,表明该体系的润湿性逐渐增强,即该配方体系具有较好的润湿铺展性能。

图5 干悬浮剂不同质量浓度悬浮液的接触角

4 结语

农药干悬浮剂是一种新型环保制剂,但我国对于干悬浮剂的研究开始得比较晚,还没有形成一系列完整的基础理论研究[15]。以42%吡唑醚菌酯和霜脲氰为研究对象,通过流点法对分散剂和润湿剂进行初步筛选确定了最佳分散剂和润湿剂,通过Zeta电位对分散剂的复配比例进行分析,确定了分散剂最佳复配比例,通过对润湿时间的测定以及悬浮率的测定确定了润湿剂最佳用量。对最终筛选出来的干悬浮剂配方进行相关性能测试,包括崩解性、悬浮率、热贮稳定性以及接触角等测试,研究结果初步表明该悬浮剂配方的润湿时间达标,悬浮率较高,崩解性和分散性较好,各项指标也都符合标准规定。