应用智能模型实现联合站原油脱水系统决策优化技术研究

杨程(大庆油田有限责任公司第一采油厂)

1 脱水系统问题分析

联合站脱水系统的主要处理流程为游离水脱除器物理沉降脱出采出液中的游离水,脱出的含水油加破乳剂等药剂通过加热炉加热,再到电脱水器中进行热化学加电脱水,脱出合格原油进净化油缓冲罐,经外输泵输出[1-2]。为保障联合站原油脱出效果,脱水系统管控的重点是各关键节点设备进出液流、压力控制平稳且脱出的油和水达标。油田正在大力开展数字化建设,部分数字化程度较高的联合站能依据人工经验分析优化运行参数,通过自控系统设置此参数实现自动控制[3]。但在生产运行过程中仍然存在有很多需要改进优化的地方:

1)原数据使用仅限采集和实时展示,没有实现分析功能,生产决策判断误差较大,生产管理过程对人工分析判断的依赖程度高,依靠个人经验主观认识的决策差异对生产的影响较大,缺乏基于实时数据的动态智能优化决策的应用。

2)在实际生产中,脱水系统具有高度的非线性、多变量耦合性、不确定性、信息不完全性和大滞后等特性,很难获得精确的数学模型,无法获得满意的优化效果,无法满足精细化管理的要求。

3)脱水系统工艺流程管理及优化等专业知识无法有效沉淀、应用,专家经验没有被有效发掘和应用,个人生产调控习惯不统一,对生产技术管理人员的优化及管控水平要求较高。

2 能耗评价模型

依据标准、专家经验和数据现状、管理规定等,确定评价指标、评价标准和评价方法。能耗评价主要涉及加热炉和电脱水器。通过能耗评价和生产相结合,可参考判断脱水系统生产状态,并综合做出科学合理的决策优化调整[4-5]。通过研究GBT 31453—2015《油田生产系统节能监测规范》、《采油厂节能点与能耗计算方法》、可采集数据情况[1]、历史数据等选定评价指标,加热炉评价指标为热效率、排烟温度,电脱水器评价指标为吨油耗电,并形成适用联合站的评价标准。评价方法为当前生产指标与评价标准对比,判断是否节能[6-7]。

2.1 能耗评价技术路线

依据标准和管理规定、数据现状和生产要求及算法适用性等确定技术路线[8]。能耗评价模型构建采用编译程序实现数据预处理、指标历史数据统计、专家经验修正、生产数据计算、能耗评价[9-10]。确定能耗评价指标;数据预处理并计算得到历史指标;统计历史指标,确定能耗评价标准;经专家经验修正确定能耗评价标准基线;计算能耗指标;将能耗指标与评价标准比对,形成评价结果。将模型输出的能耗评价标准、能耗指标、评价结果保存到数据库。研发能耗评价前端展示功能。技术路线为数据处理→指标历史数据统计→专家经验修正→指标生产数据计算→能耗评价结果。

2.2 构建能耗评价模型

1)加热炉(老化油加热炉)能耗评价模型。评价指标、评价标准以标准和管理要求并结合现场专家经验作为依据,确定热效率大于85%,排烟温度小于180℃作为节能评价标准。通过排烟温度大于0判断加热炉运行状态和运行台数,计算单台加热炉24 h内耗气量、进出口平均温度、总加热液量、单炉加热液量、单炉热效率。参照节能评价标准,若单炉热效率大于85%,且排烟温度小于180℃,则该加热炉能耗评价结果为节能,否则,评价结果为不节能。

2)电脱水器(包括老化油脱水装置)能耗评价模型。电脱水器评价标准包括单台设备的脱水单耗。电脱水器耗电量较小,通过单耗可判断出脱水运行状态和能耗水平。确定以电脱水器历史数据计算的吨油耗电值从高到低排序的前85%为节能参考界限,确定吨油耗电小于2.2 kWh作为节能评价标准。通过获取数据,计算电脱水器耗电量、每小时外输油量和处理油量、吨油耗电。参照节能评价标准,若吨油耗电小于2.2 kWh,则电脱水器能耗评价结果为节能,否则,评价结果为不节能。

3 脱水系统优化模型

由于联合站有多个来液站,来液量不平稳导致的系统不平稳、低压或超压、垮电场等情况频繁出现,影响生产。脱水系统各设备相互关联,优化需综合考虑对整个系统的影响。参考建议值调整游离水脱除器(老化油沉降罐)、电脱水器(老化油脱水装置)的生产控制参数在合理、安全的区间内,可有效保障系统运行平稳并达到预期生产效果。将物联网、大数据及人工智能等技术相结合,依据智能优化结果及时调整生产参数,实现生产运行优化。

3.1 脱水系统决策优化技术路线

针对游离水脱除器、复合电脱水器、老化油沉降罐、老化油处理装置等运行优化问题,通过不断更改输入量,获取环境参数反馈(含水率、水质含油等),此时确定当前环境的参数调节方案,即加破乳剂量、进口阀门开度、出口阀门开度、生产控制压力、油水界面等参数达到最优。

通过分析联合站脱水系统运行特点、数据现状和生产要求及算法适用性等确定技术路线。智能模型构建采用深度强化学习,编译程序实现数据预处理、聚类分析、关联性分析和神经网络运行优化。研发前端展示功能和智能模型相融合实现模型深度应用,技术路线为数据预处理→数据聚类分析→关联性分析→神经网络运行优化建模→专家系统修正→优化建议值结果。

3.2 构建智能运行优化模型

3.2.1 数据预处理

首先,选择可用数据项。主要包括游离水脱除器、加热炉、电脱水器、污水沉降罐、外输等的流量、温度、压力、油水界面、液位、电流等实时数据,及脱水站、中转站和污泥站日数据。然后,将流量等瞬时值和累计值,计算为可用数据。清洗掉超出正常范围、0值、无波动常值等数据。最后,将数据做离差标准化处理。

3.2.2 数据聚类分析

将一个数据对象划分为个k聚类,使每个聚类中的数据点到此聚类中心的平方和都是最小值。输入聚类个数k及数据集,输出k个聚类。对参数进行聚类分析,并分析数据整体趋势。

3.2.3 关联性分析

通过关联因素分析找出数据的隐含关联关系,用支持度和可信度度量,达到阈值认为相关。基于聚类分析类别,给出每个数据的分类界限。通过对输入参数的最小支持度与置信度分析,最终确定每个设备运行优化模型的输入参数。

3.2.4 神经网络运行优化建模

基于联合站脱水单元历史生产数据,通过大数据分析、机器学习方法建立神经网络智能运行优化模型,并通过专家经验系统进一步调整。跟踪设备运行状况,基于实时采集到生产数据智能分析计算,给出基于设备运行现状的联动调整优化建议。

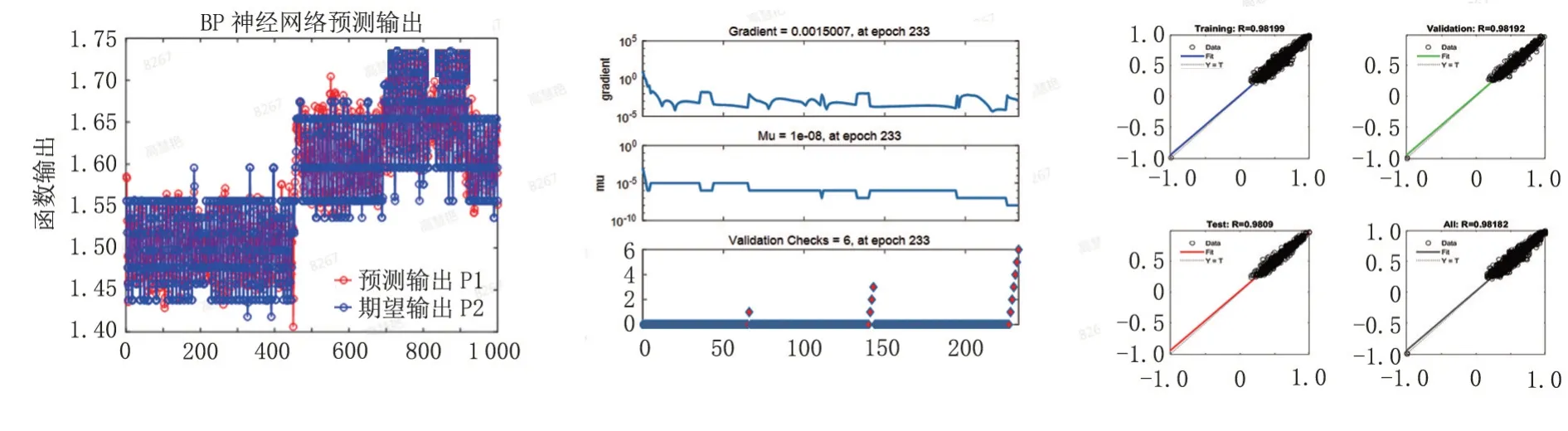

以游离水脱除器油水界面模型为例,利用神经网络构建模型,隐藏层采用对数激活函数,输出层采用线性激活函数。采用迭代求函数极值算法训练数据,采用均方误差作为损失函数,训练次数为2 000,学习速率为0.001,隐含层节点数为10。

对模型的训练效果、收敛速度、方差回归情况,判定模型训练效果。本项目所构建的模型训练快且平稳,游离水脱除器油水界面运行优化模型训练效果见图1。

图1 游离水脱除器油水界面运行优化模型训练效果

3.2.5 专家经验调整

基于神经网络运行优化模型输出结果,结合专家经验,形成游离水脱除器生产控制业务逻辑、游离水进口阀门开度生产控制业务逻辑、来液量与游离水进口阀门开度判断、电脱水器(老化油脱水装置)生产控制业务逻辑、老化油沉降罐经验控制、加药经验控制等专家经验调整规则,形成优化建议值结果支持前端应用。

1)游离水脱除器运行优化。正常油出口压力保持在0.250~0.260 MPa,油水界面在1.4~1.6 m。油出口压力低于0.250 MPa,但油水界面很低(接近1.4 m),需调高油出口压力、油水界面,憋压升油出口压力、油水界面。油出口压力高于0.260MPa且低于0.295 MPa,需调低油出口压力,加大油出口阀门开度,把压力降下来。如油出口开度已经达生产极限要求70%,压力仍居高不下,需适当调低油水界面,直到油出口压力正常。

2)老化油沉降罐运行优化。正常油出口生产压力保持在0.3~0.4 MPa,最优运行区间为0.32~0.35 MPa,油水界面在1.4~1.8 m。油出口压力低于0.3 MPa,减小水出口开度,增高油水界面。油出口压力超过0.4 MPa,增大水出口开度,降低油水界面。油出口压力在非优正常区间时,通过分级逐步调优的策略逐渐调整趋向到最优运行区间。

3)电脱水器(老化油脱水装置)运行优化。通过联调单台电脱水器的压力生产控制值,控制油出口开度,实现控制放油量保证压力处于合理范围。生产压力正常在0.180~0.235 MPa。油出口压力低于0.180 MPa,减小油出口开度,升高压力;油出口压力超过0.235 MPa,增大油出口开度,降低压力。油出口阀门开度每次调整不超过5%,且为5的倍数取整;且分为两组,每组油出口开度尽量一致,第1组油出口开度之和是第2组的3倍。

4 模型与WEB系统深度融合应用

融合能耗评价模型、脱水运行优化模型及已建物联网等数据资源,研发集模型及多源数据于一体的PCWEB系统深度应用,实时监测,为生产提供决策依据[7]。

1)应用联合站实时数据与日数据指标相关性分析及展示。应用联合站实时数据和日数据指标进行评价和优化指标相关性分析,支持建模;研发关键生产指标折线图趋势展示,辅助管理人员掌握生产趋势。

2)PC系统融合模型输出能耗评价结果和建议值展示应用。对比展示建议值与指标现值、能耗评价标准、能耗生产指标、能耗评价结果,并可穿透查看相关指标源数据,辅助决策、精细管理。

3)首创多源异构指标可视化配置、实时报警。根据报警条件监控联合站实时数据、联合站日数据指标,超限实时报警,弹出报警仪表盘提醒,缩短异常响应时间,保障脱水系统平稳运行。

5 系统开发应用情况

应用本系统,为联合站技术管理人员提供实时分析、评价优化决策支持,实现标准化、规范化、精细化管理,保障联合站脱水系统运行稳定、生产达标、提质增效,减少岗位工人工作量,提升经济效益。

1)数字化推进过程中,通过对脱水系统运行智能分析优化的研究与应用,集专家经验和现场生产管理要求于一体,实时指导生产,降低管理人员的技术门槛、劳动强度,管理、操作更精准,实现标准化、规范化、精细化管理,具有很强的指导意义。

2)生产管理单位、联合站队部和中控室等均可应用,该系统的应用,支持决策、优化工作模式、精细化生产管控,脱水生产工艺流程运行平稳、达标生产,脱出原油含水、污水含油合格;电脱水器电场平稳,电流波动±5A内数据量占总抽样数比例超85%。

3)系统应用后,吨油耗电同比下降10%,减少重复排查问题、抄录工作量用时,平均每天减少岗位工人工作量1.7 h,每年累计减少工作量620 h等,提升经济效益。

6 结论

综上,依据标准、管理规定,总结专家经验和生产规律,基于已建数字化成果,探索人工智能技术应用于联合站脱水系统运行的决策优化。通过研究证实,智能技术手段实现联合站脱水系统决策优化辅助支持是可行的,有效保障系统运行稳定、生产达标、节能降耗、提质增效,推动油田站场数字化向智能化管控转变。基于该技术路线,可推广成果到其他联合站,具有良好的推广应用前景。