发电厂阀门泄漏诊断系统设计及应用

刘玉琼,潘 博

(锡林郭勒电业局,内蒙古 锡林浩特 026000)

0 引言

阀门在发电厂应用数量较多,主要用于控制流体压力、流量和流向,是保障电站安全运行的重要附件。密封性是阀门的重要性能指标,阀门泄漏可能造成资源浪费、影响其运行的安全性和经济性[1-2]。目前,发电厂阀门状态主要依靠定期检测,对阀门进行拆卸、检修或更换,但50%以上的阀门并不需要拆卸修理,因此造成大量人力、物力和时间的浪费,阀门维修更换费用大约占维修更换费用的10%[3]。超声检漏法、声发射检漏法、红外检漏法虽不影响机组运行,但不太适应阀门高温、高噪声的工作环境[4]。针对发电厂阀门特殊的工作环境,文献[5]提出基于热力学原理计算阀门泄漏量的方法,该方法具有较好的准确性,但未考虑远距离传输、7×24 h运行等工程要求。本文以某发电厂疏水阀为诊断对象,基于热力学原理,开发阀门泄漏诊断系统,解决人工检测空间狭小、操作不便、无数据记录等问题,为阀门设备安全、经济运行提供保障。

1 阀门泄漏检测方法

以发电厂疏水阀为例,其前后管道结构及传热过程如图1所示,管道为金属材质,管外敷设保温层。工质通过金属管道和保温层将热量传递至周围空气,传热方式依次为对流-导热-导热-对流。根据长圆筒壁稳态热传导原理,长度与直径比大于10,因此可按一维传导热处理,仅考虑热量沿半径方向的变化。假设上述四种传热方式传递的热量Q相等,得到公式(1):

图1 阀门管道结构及传热过程

式中:h1—保温层外壁换热系数,W/(m2·℃);

h2—内部流体与管壁间换热系数,W/(m2·℃);

tj—进口介质温度,℃;

tc—出口介质温度,℃;

tf—介质平均温度,℃;

λg—金属管导热系数,W/(m·℃);

λb—保温层导热系数,W/(m·℃);

v—介质流速,m/s;

ρ—介质密度,kg/m3;

cp—介质定压比热容,J/(kg·℃);

l—保温层长度,m。

t2、ta可通过温度传感器测量,其他参数通过机组DCS、查阅资料或计算获取,带入公式(1)可得Q、tc、v、t1、t3,再根据流速与直径即可计算介质流经阀门后的泄漏量。

2 发电厂阀门泄漏诊断系统设计

以某发电厂汽轮机旁路系统阀门泄漏诊断示范项目为例,选择6个阀门进行同步在线泄漏诊断,根据热力学原理设计阀门泄漏诊断系统,该系统应能适应远距离传输、7×24 h连续运行等工程特点,同时可以解决人工检测空间狭小、操作不便等问题[5]。

阀门管道为无缝不锈钢管,保温层为硅酸岩棉。图2为其中一个阀门管道温度测点布置图,阀门内径、外径、保温层厚度与其前后管道一致,计算泄漏量时将其简化为一段结构相同的圆筒。6个阀门管道尺寸见表1。所有被测阀门管道均满足长圆筒壁一维传导热处理条件。

图2 阀门泄漏诊断系统测点布置示意图

表1 阀门管道尺寸

2.1 硬件设计

每个阀门布置3组温度测点:支管入口、阀门前、阀门后,用以测量金属管外壁温度。温度传感器采用K形热电偶,热电偶测量端通过卡箍固定于被测金属管道外壁,感温块接触面为与被测管道外径一致的弧形端面,实现感温块与管壁紧密贴合,以增大感温接触面积。热电偶安装施工完成后,恢复保温层。

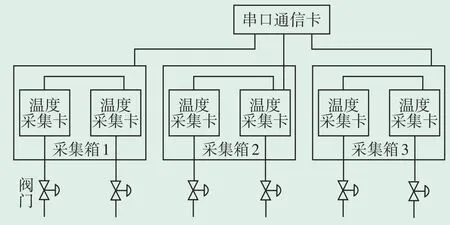

6个被测阀门位于同一厂房不同位置,与工控机平台最大距离约500 m,需要进行远距离传输。工控机内置一块8串口工业型RS485 PCI通信卡,与信号采集箱进行远距离数据通信。RS485 PCI通信卡的有效通信距离为1200 m。系统硬件布置如图3所示,热电偶信号传输到被测管道附近信号采集箱的温度采集卡,每个信号采集箱配置3个温度采集卡。除温度采集卡外,信号采集箱内还配置了开关电源、滤波器、断路器、接线端子等设备,方便接线控制、抑制电磁噪声。

图3 阀门泄漏诊断系统硬件布置示意图

2.2 软件设计

阀门泄漏诊断系统软件主要实现信号实时采集显示、泄漏量计算、泄漏量预测等功能。主界面包含7个工具按钮:参数设置、流程图画面、曲线画面、表格画面、数据回放、趋势预测及退出。

主界面显示阀门在系统中的位置、3组温度测点及泄漏量的实时测量结果,并通过不同颜色标识阀门诊断状态(如表2所示)。机组正常运行时,阀门处于关闭状态;阀门开启时,不判断泄漏量,仅以红色提示阀门处于开启状态。机组正常运行、阀门处于关闭状态时,系统实时判断泄漏量,并在界面以不同颜色提示。阀门泄漏诊断系统根据泄漏量对阀门泄漏程度进行分级,并给出相应的处理措施(如表3所示)。泄漏等级达到严重泄漏时,系统通过弹窗主动进行维修提醒。

表2 阀门状态与颜色标识

表3 阀门泄漏等级及相应的处理措施

3 应用分析

采用该系统对发电厂6个阀门的泄漏情况进行诊断。阀门泄漏诊断系统是基于温度进行泄漏量的诊断,测量的准确性是系统诊断的基础。表4为温度测点的误差,以过程校准仪为标准对温度采集卡进行偏差分析,可以看出,温度偏差不超过2℃,偏差变化范围小于1℃,在工程误差范围内。

表4 温度测量误差 ℃

金属管壁温度t2和环境温度ta可实时测量,d1、d2、d3、l已知,λg、λb、h1、h2、h3可根据介质材料确定,ρ、cp根据介质、温度及DCS实时工况反馈的蒸汽压力确定。本系统暂未实现DCS数据实时采集,需用户手动输入稳定工况的蒸汽压力。上述参数带入公式(1),可获得其他参数。经两个大修周期验证,阀门泄漏状态均与现场大修检查结果一致。

4 结束语

本文采用基于RS485总线的温度采集卡设计阀门泄漏诊断系统,该系统可适应电站高温、高噪声环境,实现多路温度信号远距离传输,7×24 h连续运行,泄漏量计算结果与大修情况一致。系统界面友好,可直观显示阀门实时温度、泄漏量,可在线诊断泄漏状态,并为运行人员提供阀门维修建议。该系统的应用解决了人工检测时空间狭小、操作不便的问题,减少了阀门维修的人力、物力和时间,对提高发电厂运行的经济性、安全性具有重要意义。