中国某海油气田智能完井方案设计研究

于潇伟,和鹏飞,金庭浩

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

随着中国某海油气田勘探开发不断深入,特殊油气藏越来越多,油气储集环境也越来越复杂。为了有效地开发这类油气藏,水平井、大位移井、多分支井等特殊结构井的应用越来越广泛,数量也在日益增加。如何进一步优化这些特殊结构井的完井方式和生产管理已经成为中国某海油气生产中急需解决的问题。近些年来出现的智能完井系统及相关技术的研究与发展为这一问题提供了解决思路,逐渐改变了油气井的生产管理模式[1]。针对中国某海油气田开发现状,选取中国某海油气田在常规完井设计基础上,结合当前智能完井技术现状,以定向井和水平井两种井型开展智能完井方案设计,为智能完井技术在中国某海油气田的应用与发展奠定基础。

1 智能完井技术研究现状

1.1 智能完井系统组成

油气井智能完井(IWC)是指完井系统具有收集、传输和分析生产数据、油藏数据和井筒完整性数据的能力,并能够通过远程手段对油藏和油气井的生产过程进行控制和调整[2]。根据智能完井的定义和原理的描述,智能井系统包括:井下信息采集与传感系统、井下控制与传输系统、井下永久监测系统、井下流量控制系统(见图1)。

图1 智能完井系统组成

1.2 智能完井技术[3-6]

目前,WellDynamics 公司、Baker Hughes 公司、Schlumberger 公司、Halliburton 公司、Roxar 公司、TAM公司、Weatherford 公司等都投入了智能井系统的研发和应用,开发出了多种智能井系统及相关技术,Halliburton 公司研发的液压式智能井系统SmartWell于1998 年成功应用于Brunei 油田,该系统通过井下传感器采集每个储层的压力和温度数据,以液压方式控制井下层段控制阀,从而优化油藏生产。相比SmartWell 完井系统,SCRAMS 系统采用了先进的电动液压控制方式,减少了控制管线的数量,整个井眼只需1 根液压管线和1 根电缆管线便能智能控制井下的开采。Baker Hughes 公司参与研发的InForce 和InCharge系统实现了远程实时监测、遥控生产作业和注入管理,能够同时监测和控制井下多个储层的智能开采。Weatherford 公司利用光纤传感器技术代替了常规的电子传感器,与纯液压、电动液压控制系统相结合,能够完成全井立体实时监测,方便快捷地调整井下多个储层的开采。TAM 公司的穿线式自膨胀封隔器是预先在封隔器橡胶层割槽,在封隔器入井时将液压控制管线或电缆完整地穿过橡胶层,无需切割和链接线缆,具有较高的可靠性。这些技术和系统的应用,大大加快了油藏开采的速度,提高了油田的最终采收率。

1.3 智能完井技术应用

据统计,全球60%~70%的智能井安装在成本较高的极限井中,30%~40%安装在成熟油田,全世界安装智能井超过300 口,大部分智能井安装在海上油田[7]。

中国海洋石油有限公司与Schlumberger 油田服务公司在印度尼西亚南爪哇海NE IntenA-24 井上成功地设计并安装了智能井系统,该井是世界上第1 次在第6 级分支井中采用智能井技术[8]。南海流花4-1 某双分支井,通过利用Shroud HCM-A 智能滑套,在实现双分支单独控制的同时,避免了井下采用穿越封隔器,而直接可以下入插入式固定封隔器,从而降低了施工难度、风险及费用[9]。渤海M 井作为智能完井注水技术试验井。首次应用效果显著,注入量在注入压力受限的情况下,能够达到甚至超过配注,与周边同层位常规注水井相比,日注入量提高18%,增注效果显著[10]。

2 中国海上某气田智能完井方案设计

中国海上智能井方案设计依托中国海上某气田开发,分别选取一口定向井与一口水平井开展试点设计研究。

2.1 区块概况

选取中国海上某气田一口定向井A2 及一口水平井A3H 进行智能井设计,A2 井设计井深3 868 m,开采H3/H7 储层,分2 层分采,A3H 井设计井深3 440 m,单独开采H3 储层。

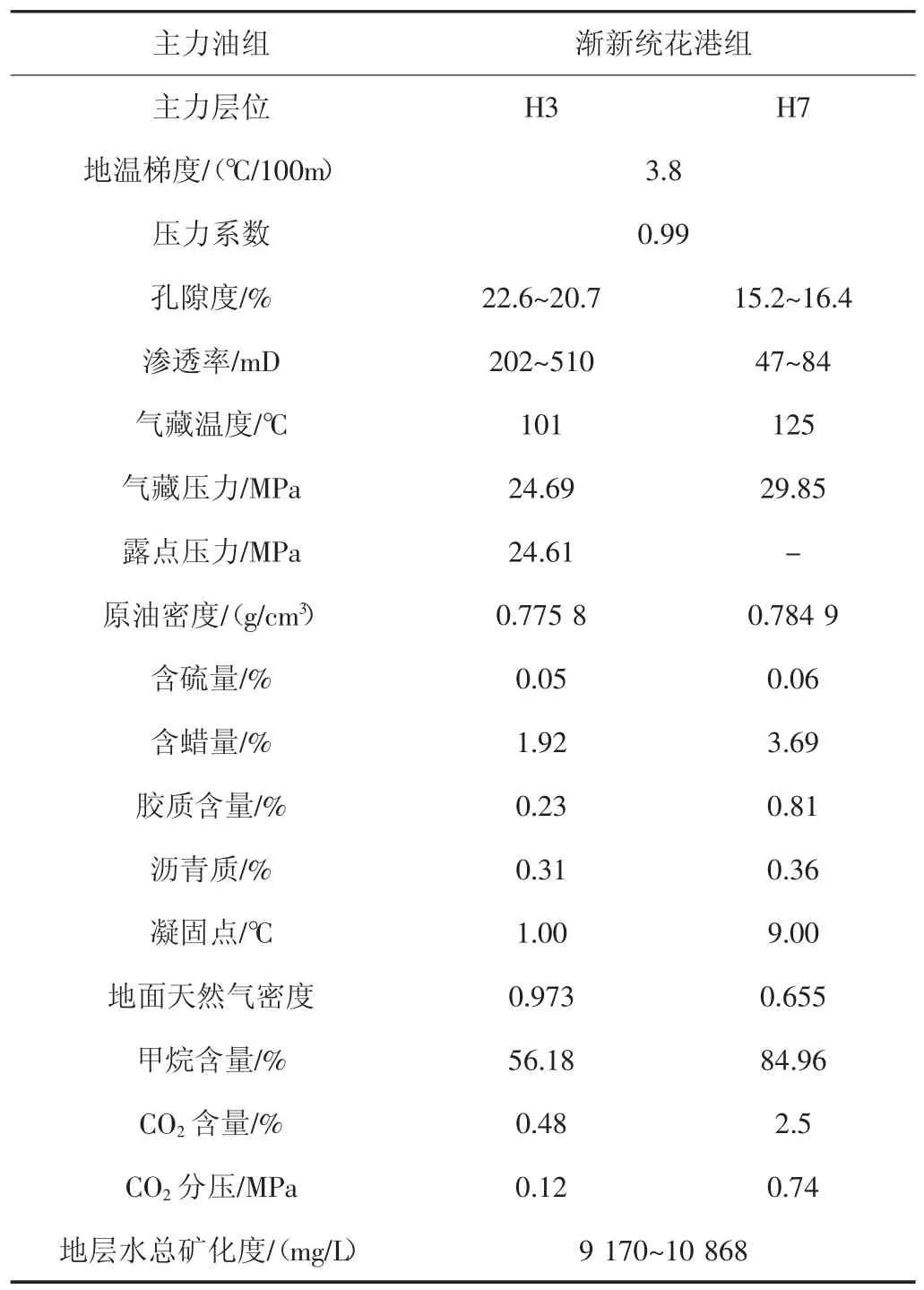

中国海上某气田气层均分布于龙井组和花港组,花港组主力气层为H3 和H7。H3 层为中孔中渗储层,H7 为中孔中低渗储层,流体的胶质沥青质、含硫量和含蜡量都较低,凝固点较高,CO2含量和分压值均较高。储层物性和流体性质相关数据(见表1)。

表1 中国海上某气田储层基础数据表

2.2 智能完井技术要求和设计原则

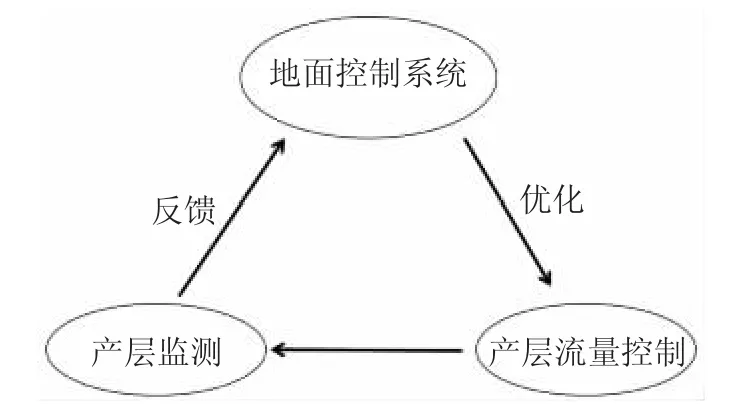

为了实现智能井从产层监测、地面决策优化、产层流量控制的闭环控制模式(见图2),需求分别从气藏监测及产层井下控制两方面进行分析,需求归纳(见表2)。

表2 智能井需求分析

图2 智能井闭环控制流程

根据海上气田开发经验,从气藏开发、经济可行性及施工可行性等方面,制定智能井设计原则,分别是满足生产开发主要需求的原则、控制作业风险与经济成本的原则、设计方案“能浅不深、能上不下”的原则、综合优化井筒与地面设计布局的原则、多方案对比优选原则。

2.3 智能井设计方案

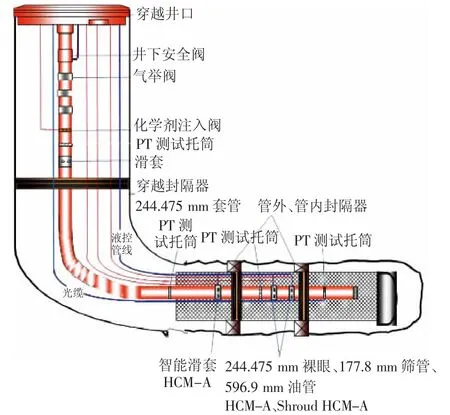

2.3.1 定向井智能完井管柱设计 充分考虑监测方案中冗余、验证、候补性、施工可行性特点,根据气藏开发需求、设计定向井智能完井管柱,配套的智能完井工具(见表3),管柱串(见图3)。

图3 定向井智能完井管串及配套工具清单

表3 定向井智能完井工具清单

根据油藏开发要求,确定储层段分为2 层,下入2个可穿越封隔器进行分段,同时实现监测光缆和液控管线的封隔器穿越;利用光纤监测技术,进行每段1 个温度与压力点的监测,同时进行全管柱段的温度剖面(DTS)监测;每段下入液控滑套,利用液控滑套地面操作实现滑套的开关控制;不下井下流量计,通过井下滑套开关配合地面流量计完成分层流量的监测计量。

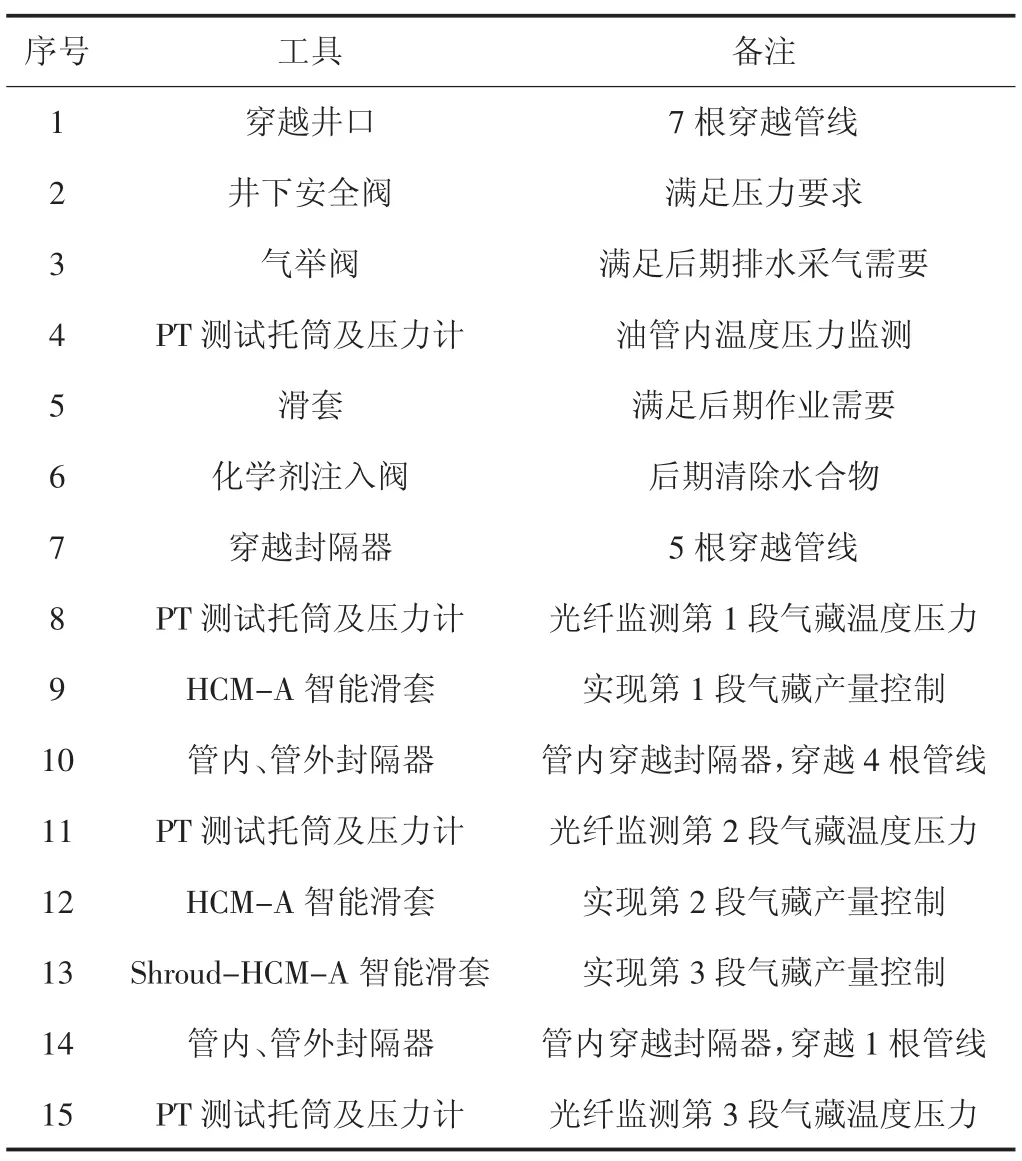

2.3.2 水平井智能完井管柱设计 根据油藏开发要求,要求水平段分为3 段设计,具体分段情况需要根据后期随钻测井解释成果决定分段数。钻井完井作业时要求下2 个管外封隔器,实现筛管外储层的分段,配合下入2 个可穿越封隔器实现筛管内的分段,同时实现监测光缆和液控管线的封隔器穿越;利用光纤监测技术,进行每段1 个温度与压力点的监测,同时进行全管柱段的温度剖面(DTS)监测;每段下入液控滑套,利用液控滑套地面操作实现滑套的开关控制;不下井下流量计,通过井下滑套开关配合地面流量计完成分层流量的监测计量。管柱图及清单(见图4,表4)。

图4 水平井分3 段开采智能完井管串

表4 水平井分3 段开采完井工具清单

2.4 智能井地面监控配套设计

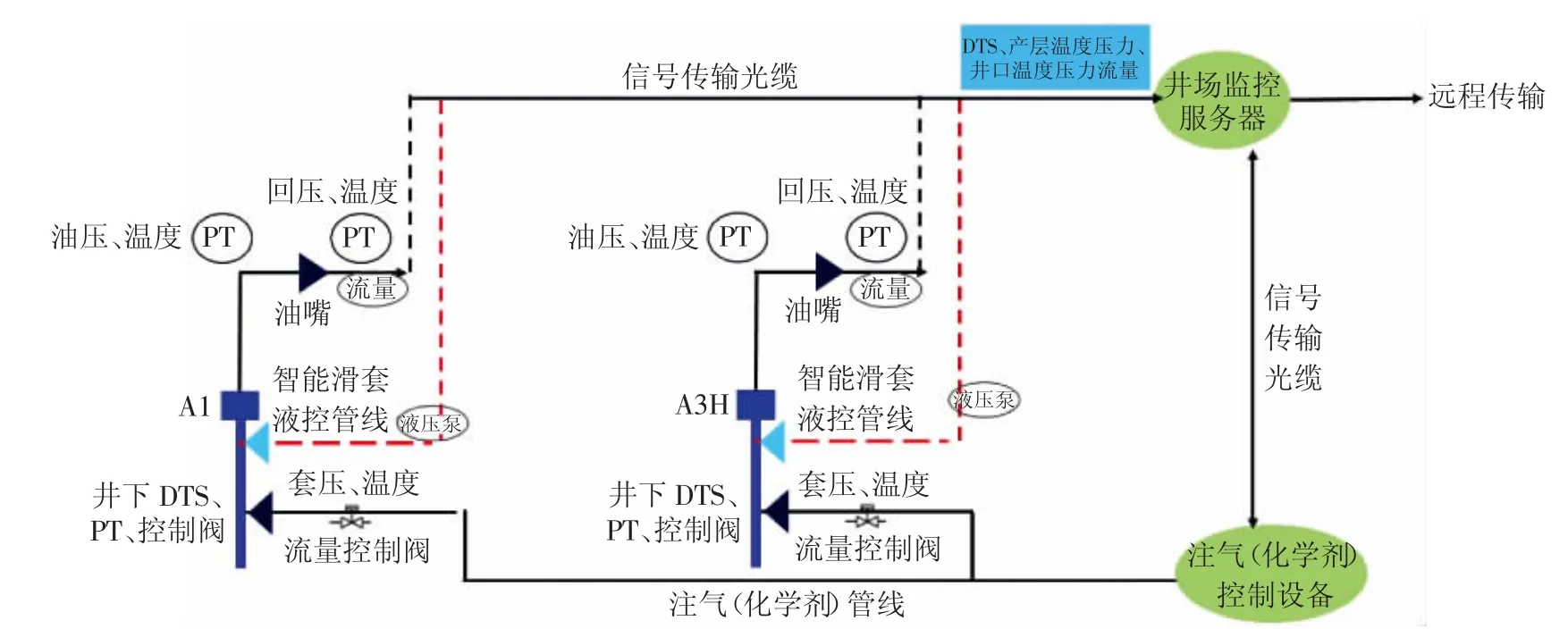

通过智能完井管柱设计,实现了井下温度压力的实时监测及井下流量的远程控制,井下实时监测分层温度压力数据及井口油压、回压、温度等数据通过光缆传输到井场监控服务器,实现存储、分析、控制,并远程传输给陆地终端。服务器根据监测数据,优化分析,得出调整指令,通过井产服务器完成智能滑套的远程控制以及注气(化学剂)的管线控制,具体(见图5)。

图5 智能井地面配套设计

2.5 经济可行性

根据中国海上油气田往年完井费用实际情况统筹分析,相对常规完井管柱生产,智能完井生产降低了修井作业成本及气藏监测费用,其一年的投资费用大概是130 万元,从气井生命周期来衡量,以气井生产10 年为年限,总共投入的修井成本为1 300 万元。而采用智能井能实现气藏合理开发,延长气井自喷生产周期,提高气井采收率。如果以一年计算,日产气量为10×104m3,从而能多增加效益6 000 万元左右,同时也降低了人工举升生产成本。智能完井设备初期成本大概为600 万元,每年维护费用50 万元,总共十年智能井投入费用大概1 100 万元。所以从长远角度来说,采用智能井开采,能大大提高气田开发效益。

3 结论

(1)通过对中国海上某气田智能完井方案设计及经济可行性分析,智能完井工艺可以在该气田实现,并取得较好的经济效益。

(2)智能完井技术作为一种先进的油气藏生产管理技术,在优化油气井的生产和降低作业费用与生产风险的同时,能够有效的提高油田采收率,降低生产成本。

(3)随着深水油气田的开发,建议国内加大智能完井技术的投入,以降低在油气田生产阶段的费用,达到降本增效的目的。