水蒸气冷凝胁迫细颗粒运动脱除研究

郑志坚, 张志宾, 熊国宣, 何飞强, 李著尧

(东华理工大学 核资源与环境国家重点实验室,江西 南昌 330013)

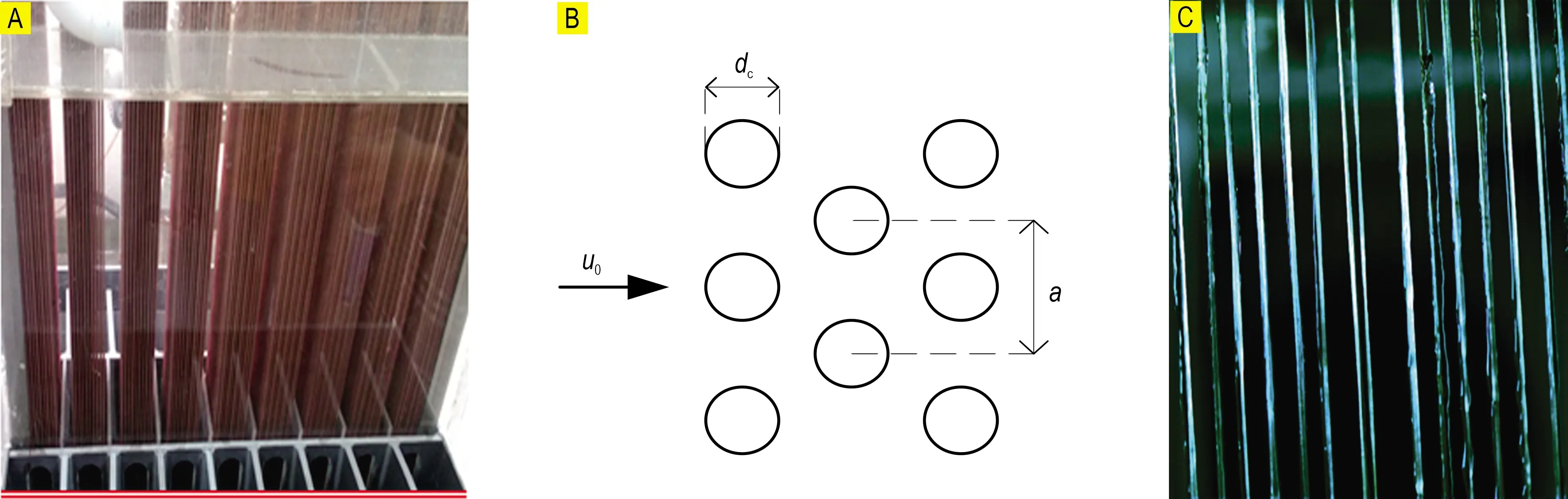

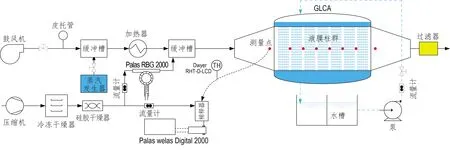

我国工业化的快速发展对环境产生巨大污染,其中细颗粒(0.1~10 μm)污染已成为全球最严重国家之一,对人体产生很大危害(何国锦等,2008;程朋根等,2015;刘树博等,2018)。目前我国工业尾气除尘基本采用旋风、静电和滤袋等传统技术,对细颗粒物脱除效率较低。虽然发达国家的细颗粒减排技术很多(Ehrlich et al.,2007),但对我国现阶段大规模工业源颗粒减排有经济实用性的很少。因此要支撑我国工业与环境可持续发展,必须从经济性出发兼顾先进性,自主开发工业源细颗粒物治理新技术。细颗粒物跟随工业尾气排放到环境中,而尾气一般温度较高,具有余热,研究结果表明(蒋习梅等,2017),截至2015年底我国余热资源利用率仅为43%,大量中低品位余热被浪费。因此欲提高细颗粒脱除效率,可充分利用工业尾气余热,开发出一种新型的脱除方法。工业尾气排放同时,工业生产中也产生大量常温废水(20 ℃,不含可挥发性物质),基于此,利用工业尾气与废水之间热力学势差,使其相互接触,废水在温差驱动下蒸发,产生的水蒸气进入气相,则废气成为高温含湿气体,将此高温含湿气体再次与常温废水接触,由于废气与废水具有湿度差,水蒸气冷凝给细颗粒施加扩散泳力而胁迫其朝废水表面运动被脱除。该方法是利用废气与废水之间的热力学势差,构建内源性推动力(扩散泳力)的以废治废分离技术,是最有前景的一类技术方向。为此构建了一种气液交叉流阵列(gas-liquid cross-flowing array,GLCA)(图1A)(Zheng et al.,2017,2018)。GLCA中废水通过水平多孔分布板供水,在重力作用下流经导流线阵列表面形成连续稳定液相界面流动液膜柱群,比表面积可高达500 m2/m3。尾气横掠液膜柱群,每个液膜柱都作为独立颗粒脱除单元(图1B)。GLCA中气液两相均为连续相,流动产生规整密集交织的气液界面结构(无雾沫、无气泡),液膜柱面光滑连续从外部看类似于直立列管束(图1C);相比于大多数除尘技术,GLCA具有自清洁表面,颗粒一旦被液膜柱表面捕集,进入液相,随废水处理流程在相应下游单元被处理;同时气体横掠液膜柱群表面时,颗粒不仅会在布朗扩散、重力、拦截、惯性碰撞、热泳力等机理作用下被脱除,也将受到扩散泳力朝液膜柱表面产生定向移动而被脱除,可以大大提高脱除效率,且能耗都较低。对于GLCA,其基本结构已经有具体介绍(Zheng et al.,2017,2018),并运用颗粒轨迹法研究了颗粒脱除机理,但是其机理模型较为复杂,且计算量大。基于此,通过在边界层内建立传质微分方程,并引入流函数概念,分析颗粒脱除原理和效率,模型和计算都更为简便,从而使GLCA实现工业运用具有理论基础。

图1 气液交叉流结构示意图Fig.1 GLCA system dc为液膜柱直径;u0为入口气体速度;a为相邻液柱膜轴线距离

1 模型建立

GLCA中湿分冷凝带动细颗粒定向运动而被脱除,需要建立一个机理模型,为颗粒脱除过程提供分析基础。本研究以单液膜柱边界层内微元段为研究对象,建立细颗粒传质微分方程,从而得到GLCA中水蒸气冷凝胁迫细颗粒运动而被脱除的效率预测模型。

1.1 单液膜柱细颗粒脱除模型

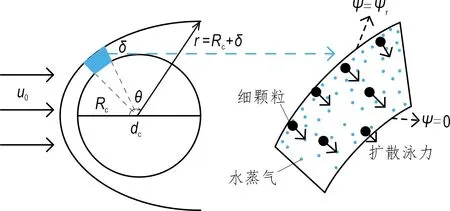

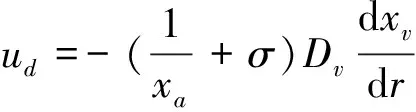

含湿尾气横掠GLCA中第n(n≥1)排液膜柱,气流主体水蒸气浓度高于液膜柱表面而形成水蒸气浓度边界层(图2)。水蒸气由边界层外沿向液膜柱表面扩散,带动细颗粒运动,这种现象被称为扩散泳(Whitmore et al.,1976)。Waldmann等(1966)给出细颗粒的扩散泳速度ud为(m/s):

图2 边界层内微元段颗粒脱除模型示意图Fig.2 Diagram of particle removal in boundary layer Rc为液膜柱半径;θ为角度;δ为边界层厚度;ψ为流函数

(1)

式中,xa、xv分别为空气、水蒸气摩尔分率,Dv为水蒸气布朗扩散系数(m2/s),σ为扩散滑移系数。细颗粒在扩散泳力作用下传质通量J(个·m-2s-1):

J=udc

(2)

式中,c为颗粒浓度(个/m3)。气体绕流液膜柱,r方向细颗粒扩散远大于θ方向扩散,因此忽略θ方向的扩散,使用流函数ψ(m3/s)表示的传质微分方程为:

(3)

对式(3)从液膜柱表面到边界层外沿积分:

(4)

式中,δ(θ)为水蒸气浓度边界层厚度(mm),Rc为液膜柱半径(mm)。代入边界条件:

r=Rc,当c=0;r=δ(θ),当c=c0,∂c/∂r=0

(5)

式中,c0为气体入口侧颗粒浓度,方程(4)可简化为:

(6)

式(6)中等号左侧积分部分为边界层外沿对流至气液界面细颗粒总量M(kg/s),即:

(7)

(6)式右侧代表微元段内扩散泳力作用细颗粒被气液界面吸收量,即(6)式满足微元段内细颗粒质量守恒。使用无因次化量:

(8)

代入式(1),式(6)可写为:

(9)

式中,Pev为水蒸气佩克列数(Pev=u0dc/Dv),边界层内水蒸气浓度分布为(Friedlander,1957):

(10)

式中,xv-0、xv-w分别为气体入口处和液膜柱表面水蒸气摩尔分率。将式(10)代入式(9)得:

(11)

对于气体横掠GLCA,无因次流函数为(Lee et al.,2007):

(12)

式中,α(α=Rc/(a-Rc))为GLCA阻塞比,a为液膜柱阵列间横向间距(mm);Ku为Kuwabara动力学因子(Ku=-(lnα)/2-3/4+α-α2/4)。将(12)式代入(7)式得无因次细颗粒脱除总量M′:

(13)

结合式(11)、(13)得:

(14)

(15)

气体横掠液膜柱阵列分离角可表达为气体Re数(Re=ρdcu0/μ)的函数(Wu et al.,2004):

θs=95.7+267.1Re-1/2-625.9Re-1+

1046.6Re-3/2

(16)

假设来流气体中颗粒分布均匀,对于单液膜柱来流气体中细颗粒总量(无因次量)为:

(17)

则单液膜柱脱除细颗粒效率为:

(18)

随着气体横掠液膜柱,发生传热传质,xv不断发生变化,则E为xv的函数,可依据每一个液膜柱脱湿量求得。

1.2 单液膜柱脱湿模型

单液膜柱微元段内从边界层外沿对流至液膜柱表面水蒸气量dMv等于微元段内水蒸气扩散量,即:

(19)

联立式(10)、(19),则水蒸气冷凝总量Mv为:

(20)

联立式(13)、(20)可得:

(21)

气体经过单液膜柱减少的水蒸气量ΔH(kg/kg)为:

(22)

式中,绝对湿度H与xv关系为:

xv=(H/18)/(H/18+1/29)

(23)

结合式(18)、(22)可得E与ΔH关系为:

(24)

1.3 GLCA细颗粒脱除模型

如图1B所示规则排布的液膜柱分离群,ΔH由上至下依次进行逐排计算得到,从而得GLCA水蒸气脱除量ΔHGLCA,由式(24)得GLCA细颗粒脱除效率EGLCA:

(25)

式中,ΔHGLCA为液膜柱排数n的函数,因此EGLCA也为n的隐函数。

2 水蒸气冷凝胁迫细颗粒脱除实验

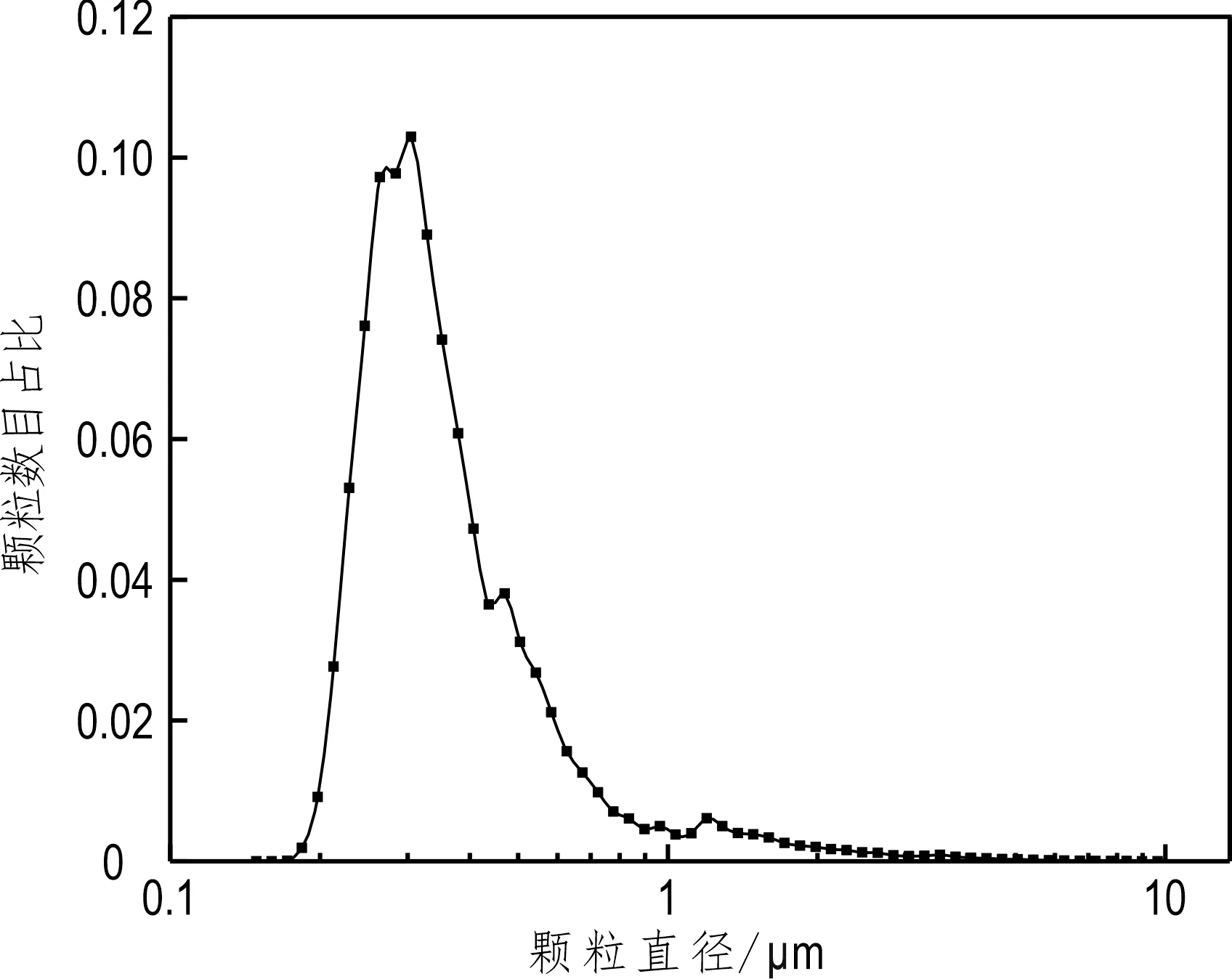

图3为GLCA脱除细颗粒实验装置,由三个部分组成:含湿含尘尾气发生装置、GLCA、检测系统。含湿含尘尾气发生装置由鼓风机、空气加热器、蒸汽发生器、细颗粒发生装置构成,风机提供气流,蒸汽发生器中产生蒸汽与气流混合,经空气加热器加热形成一定温度的含湿气体,同时采用Palas RBG 2000装置向气流中加入细颗粒模拟含湿含尘尾气进入GLCA,入口气体中颗粒粒径分布如图4所示。GLCA由半径为1.05 mm导流线垂直穿过上、下两块相距0.5 m的多孔板(孔半径1.5 mm),组成正三角形布置的20(列)×100(排)阵列,水槽向多孔分布板供水(用清洁水代替无挥发性物质污水,采用AC-5L工业冷冻机将其温度恒定20 ℃),在导流线表面形成稳定液相流动,GLCA内设置采样孔,进行温湿度、颗粒浓度检测。温湿度采用Dwyer RHT-D-LCD温湿度变送器检测,颗粒浓度由Palas welas Digital 2000进行在线检测。实验在常压下进行,气体入口流速恒定为1.02 m/s(Re=72.2),气体和循环水流量分别恒定为180 m3/h、5 m3/h,通过改变气体入口温湿度来测量不同工况下GLCA颗粒脱除效率。

图3 水蒸气冷凝胁迫细颗粒脱除实验流程图Fig.3 Schematic diagram of GLCA experimental set-up

图4 GLCA入口气体中颗粒粒径分布Fig.4 Measured particles size distribution at the inlet of a GLCA

3 结果与讨论

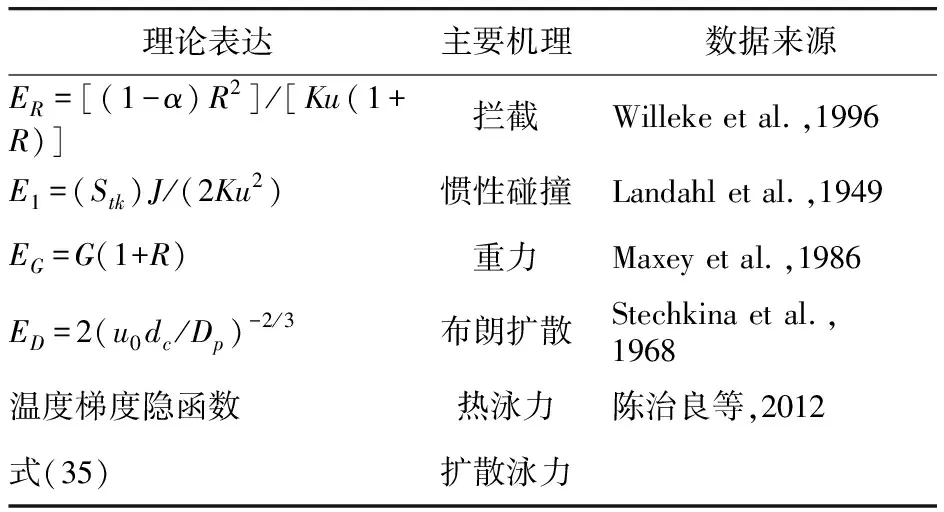

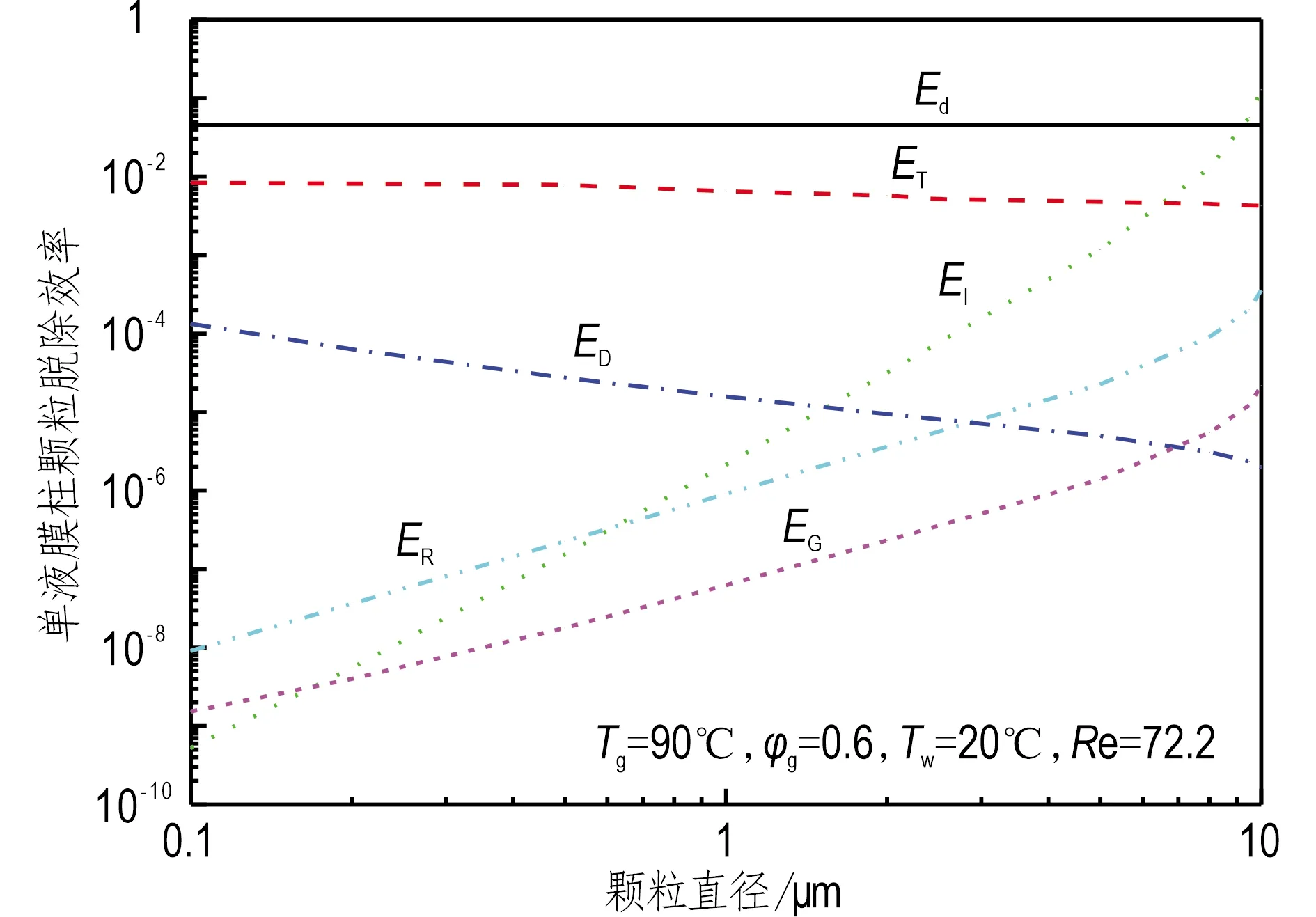

GLCA中细颗粒(0.1~10 μm)会在扩散泳力、布朗扩散、惯性碰撞、拦截、重力、热泳力作用下表现出不同动力学特性而被脱除,各种机制单独作用时、单液膜柱颗粒脱除效率分别记为:Ed、ED、EI、ER、EG、ET。表1给出不同机制单独作用下纤维除尘器中单纤维颗粒脱除效率,GLCA与纤维除尘器具有类似几何机构和流动特性,因此单液膜柱与单纤维颗粒理论脱除效率表达形式上一致。根据表1表达式,结合GLCA运行及设计参数,计算第一排液膜柱在不同机理作用下脱除效率(图5)。由图5可知当颗粒粒径为0.1~5 μm,扩散泳力作用下效率比其他机理作用效率高几个数量级,即扩散泳力为主要机理,其他机理可忽略,且扩散泳力作用与粒径无关;当颗粒粒径为5~10 μm,惯性碰撞作用显著增强,此时惯性碰撞和扩散泳力为主要机理。

表1 各种机制单独作用时颗粒脱除效率理论表达式Table 1 Theoretical expressions of the removal efficiency for particles under different removal mechanisms

图5 交叉流阵列中各种作用机理对PM2.5的理论脱除效率Fig.5 Particle removal efficiency with different mechanisms

因此气体横掠GLCA,对于粒径为0.1~10 μm颗粒,扩散泳力与惯性碰撞为主要机理,结合式(25)与惯性碰撞效率方程,计算GLCA总颗粒脱除效率Et:

Et=EGLCA+1-(1-EI)n

(26)

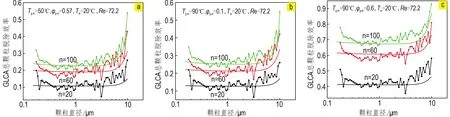

图6给出不同气液温差下GLCA颗粒脱除效率Et与粒径关系。由图6a知,当入口气体温度Tg-in为50 ℃,相对湿度φg-in为0.57,水温恒定为20 ℃,脱除效率随着液膜柱排数增加而增加,对于粒径为0.1~5 μm颗粒,100排GLCA颗粒脱除效率约为24%,对于粒径为5~10 μm颗粒,100排脱除效率从24%增加至约40%,即随粒径增大,脱除效率迅速增加;图6b与图6a有相同湿度梯度,不同温度梯度,此时入口气体温度Tg-in增加至90 ℃,水温恒定为20 ℃,为了维持与图6a中具有相同的湿度梯度,相对湿度φg-in相应变化为0.1,此时颗粒脱除效率与图6a中工况下几乎没有变化,说明温度梯度对效率影响较小;图6c与图6b有相同温度梯度,不同湿度梯度,此时入口气体温度Tg-in恒定为90 ℃,水温恒定为20 ℃,只是将相对湿度φg-in由0.1增加至0.6,对于粒径为0.1~5 μm颗粒,100排GLCA脱除效率约为69%,对于粒径为5~10 μm颗粒,100排效率从69%增加至约85%,因此通过增加湿度梯度,水蒸气冷凝胁迫颗粒脱除效率会显著增加。不同工况下脱除效率随粒径变化的实验值与理论值较为吻合。

图6 不同气液温差下GLCA颗粒脱除效率Fig.6 Theoretical and experimental results of particle removal efficiency by a GLCA with different temperature and vapor gradients

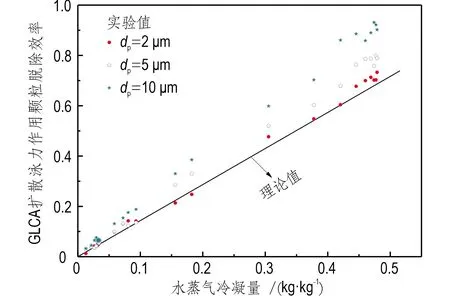

图7给出GLCA中颗粒脱除效率EGLCA与水蒸气冷凝量的关系,由图7可知颗粒理论脱除效率与水蒸气冷凝量成正比,水蒸气冷凝量越大效率越高,且与粒径无关,是因为扩散泳力作用下效率与粒径无关。当颗粒粒径为2 μm时,实验值与理论值较为吻合,随着颗粒粒径增大(dp=5,10 μm),实验值越来越高于理论值,是由于惯性碰撞作用增强,与图5、6描述吻合。因此欲实现GLCA高效率脱除细颗粒,尤其是粒径为0.1~5 μm颗粒,通过增加气液两相湿度差,即增加可冷凝水蒸气量,脱除效率将成线性增加,当湿度脱除量为0.5 kg/kg,脱除效率(dp=2 μm)约为80%,进一步增加水蒸气冷凝量,效率可达到90%以上。这为GLCA放大和工程设计提供理论依据,因此GLCA具有非常好的运用前景,是一个值得开发的技术方向。

图7 GLCA中水蒸气冷凝量与颗粒脱除效率关系Fig.7 Relationship between the moisture removal amount and particle removal efficiency

4 结论

(1)利用废气废水热力学势差构建交叉流阵列脱除细颗粒新方法,指出水蒸气冷凝胁迫颗粒向气液界面运动可大大提高颗粒脱除效率,该法具有经济性和实用性,是一个值得开发的技术方向。

(2)通过对边界层内微元段建立传质微分方程,得出尾气横掠交叉流阵列扩散泳力作用下细颗粒脱除理论表达式。当入口气体温度Tg-in为90 ℃,相对湿度φg-in为0.6,水温Tw为20 ℃,气体雷诺数Re为72.2,对于粒径为0.1~5 μm颗粒,100排交叉流阵列脱除效率约为69%,对于粒径为5~10 μm颗粒,脱除效率增加至约85%。

(3)交叉流阵列中,当颗粒粒径为0.1~5 μm,扩散泳力为主要脱除机理,且颗粒脱除效率正比于水蒸气冷凝量,水蒸气冷凝量越大,颗粒脱除效率越高;当粒径为5~10 μm,扩散泳力和惯性碰撞为主要机理。