地浸采铀中201×7型树脂硅中毒的解毒工艺探索

朱国明,王 艺,何 斌,桂增杰,段和军,李光辉,李世俊,梁天元,刘 东

(中核内蒙古矿业有限公司,内蒙古 呼和浩特 010011)

201×7型树脂是一种强碱性阴离子交换树脂,可以用来吸附铀(桑国辉等,2019;徐斌等,2016;杨智翔等,2016)、锰(解洪亮等,2015)、铬(Ⅵ)(宋秀玲等,2013)、硒(Ⅵ)(施永生等,2006)、铂(赵德鹏等,2014)、海水提溴(王滢秀等,2011;张拿慧等,2011),还可以用于除去金矿选冶尾液中的氰化物(廖赞等,2008;党晓娥等,2014)及铜(兰新哲等,2006)。地浸采铀生产过程中常用201×7型树脂来提取铀,原液的pH值、阴离子浓度和铀浓度是影响吸附效果的主要因素(刘玉龙等,2015;周义朋等,2018)。在离子交换法提取铀的过程中,树脂不仅吸附铀,还会吸附钼(徐琼等,2014;闻振乾等,2017),钼占有树脂交换基才导致树脂吸附铀的性能下降而发生树脂中毒。同时,硅中毒也是一种常见的中毒类型,树脂硅中毒导致其工作容量和离子交换速度下降,机械强度变差。

内蒙古某酸法地浸采铀矿山的铀提取工艺流程为:硫酸浸出-吸附-硫酸淋洗-萃取-洗涤-反萃取-碱分解法沉淀-产品压滤,溶浸液为5~10 g/L H2SO4溶液,淋洗剂为120~130 g/L H2SO4溶液。其离子交换工艺使用的是201×7型树脂。随着系统运行时间的增加,离子交换能力逐步下降,吸附后尾液中铀由1 mg/L逐步上升到3~4 mg/L,吸附效率由90%下降至75%,对比新树脂其工作容量下降了30%,交换速度下降了70%。分析离子交换树脂本身组成及工作环境发现,吸附原液中的AMR SiO2(可与钼酸铵定量反应的SiO2)浓度达到0.3 g/L;在经过30个吸附—淋洗循环后离子交换树脂上的SiO2达到9 g/L,树脂存在硅中毒的问题。

温永忠等(2014)列举了树脂包括硅等常见的几种中毒现象,并提出了减少和避免树脂中毒的措施,但未对中毒树脂提出解毒方法。陈桂兰(2017)针对树脂铁中毒、硅中毒、钼中毒和有机物中毒等配制NaOH+NaClO溶液,能够起到解毒效果。目前提出的树脂脱硅解毒剂配方主要有NaOH,NaOH+NaCl,NaOH+Na2CO3三种,但未见有配方适用条件及规模化操作的具体报道。本次研究以内蒙古某酸法地浸采铀矿山的生产实践为例,对201×7型树脂硅中毒的解毒工艺进行了研究,以明确在相应条件下使用规模化解毒操作方法。

1 201×7型树脂硅中毒及解毒原理

前人对树脂硅中毒的机理及影响进行了深入的探讨,提出树脂硅中毒是机械堵塞和化学作用的共同结果。根据树脂种类、交联度大小等不同,其作用方式也不相同(陈瑞澄,1989)。总体而言,低分子的硅酸聚合物可进入树脂产生氢键或极性键吸附,而高分子的硅酸受树脂孔隙的限制无法进入树脂内部。

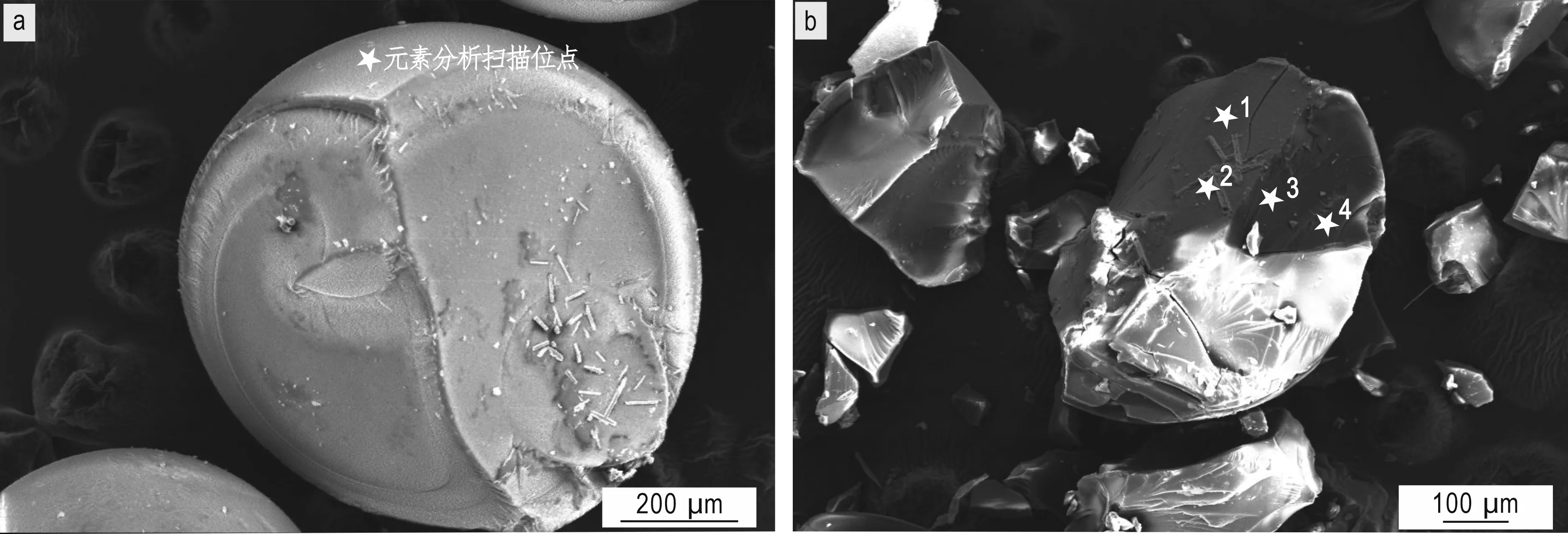

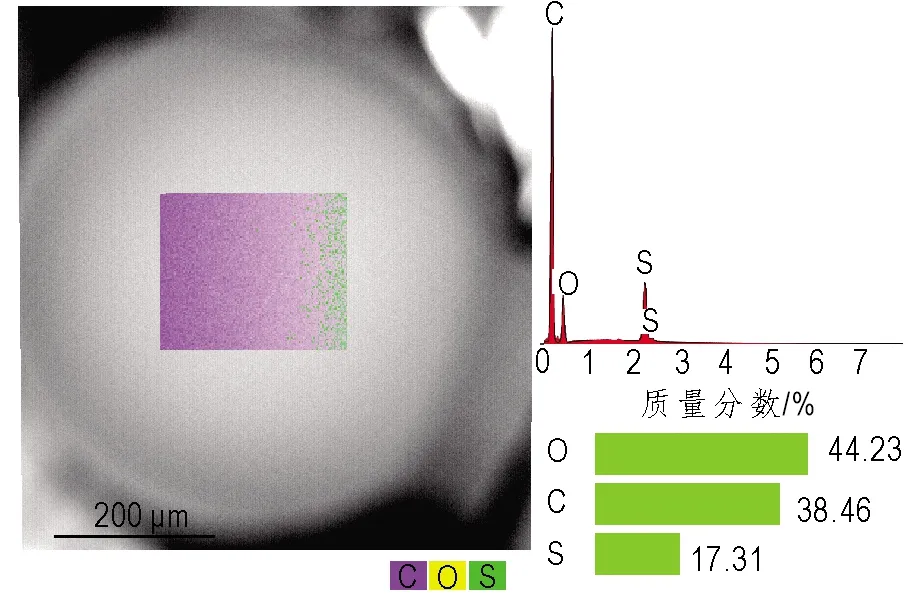

201×7型强碱性阴离子交换树脂是交联度为7%的苯乙烯和二乙烯苯的共聚体,其官能团为季铵基[—N(CH3)3]OH,通常呈球形颗粒状。因其交联度较大,树脂孔隙小,硅酸分子进入树脂较难,其硅中毒以机械堵塞为主。对中毒树脂的表面和内部不同区域(1~4)进行SEM扫描(图1,表1),发现树脂表面附着大量硅酸,而树脂内部硅酸含量极低。可见溶液中的硅酸分子主要是在树脂表面聚合,形成多聚硅酸包壳,阻碍了离子交换的通道,导致离子交换效率下降,进而导致其工作容量下降。

图1 树脂内部扫描(破碎)Fig.1 SEM scanning inside the resin a.约半颗树脂及扫描表面1个位点元素分析;b.破碎树脂及扫描内部4个位点元素分析

表1 树脂SEM扫描各部位元素质量分数Table 1 Weight percent of elements in each part of scanning resin by SEM /%

硅酸作为一种弱酸,在酸性条件下一般不溶,在碱性条件下反应生成硅酸盐而溶于碱性溶液,树脂脱硅主要是借助碱性溶液将多聚硅酸解聚,然后以硅酸盐的形式溶于溶液中,从而达到脱硅和树脂解毒的目的。

2 实验材料和方法

树脂的工作介质为硫酸溶液,吸附、淋洗过程中仅溶液的硫酸浓度不一样。综合考虑该地浸采铀矿山生产工艺的特点和树脂工作环境,采取洗酸-溶硅-解毒液回收-漂洗的流程来进行树脂解毒试验,工艺流程见图2。

图2 树脂硅中毒的解毒工艺流程示意图Fig.2 Technological process for detoxification of silicone poisoning BV为树脂的床体积(表示处理一定量树脂时消耗的 溶液体积与树脂体积的倍数关系)

溶液中硅含量的测定是利用硅钼蓝比色法测定(中国石油和化学工业联合会,2017),测定结果以SiO2含量表示。树脂中硅含量的测定是将树脂与碳酸钠混合,置于马弗炉内高温熔融,以稀盐酸提取,然后利用硅钼蓝比色法测定(中国石油和化学工业联合会,2017),测定结果以SiO2含量表示。

(1)洗酸。洗酸是利用低酸和不含酸的溶液置换贫树脂中的酸,以降低溶硅过程的碱耗,主要包括吸附尾液洗涤和清水洗涤两个阶段。第一阶段采用吸附尾液快速洗脱树脂表面和孔隙中的淋洗剂。吸附尾液采用上进液的方法填柱,控制接触时间为5 min进行洗涤,洗涤结束后将柱内溶液全部排出。第二阶段采用清水清洗树脂中的硫酸(与树脂结合的HSO4-)和杂质。使用清水对经过第一阶段洗酸后,含酸量大幅度降低的贫树脂进行进一步的清洗。树脂中的HSO4-存在电离水解平衡:

在不含酸或者酸含量较低体系中树脂吸附的HSO4-电离为SO42-并释放出H+,以此降低树脂的酸和杂质含量,减少解毒过程的碱耗。

调整洗酸第二阶段清水洗涤的流量,控制接触时间为80 min、40 min、20 min,考察洗涤效果。

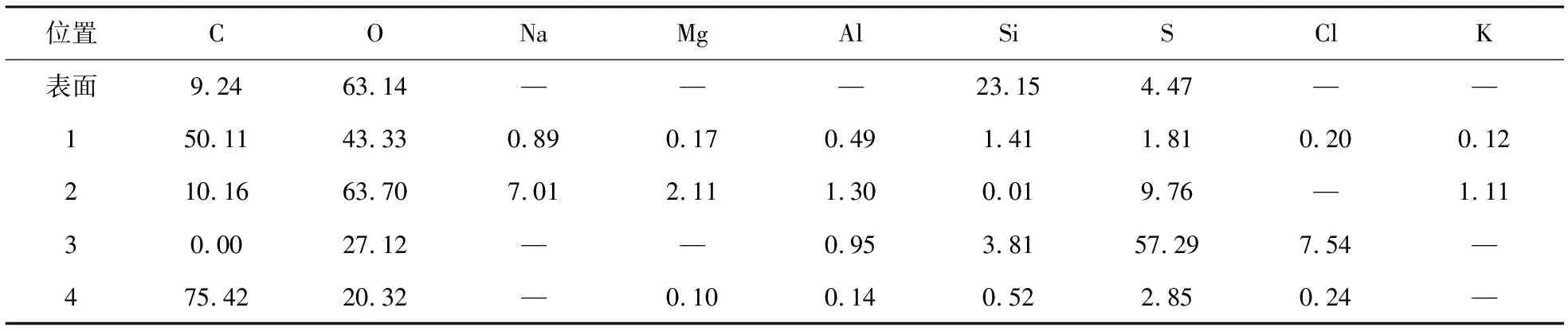

(2)溶硅。目前针对树脂脱硅的解毒剂配方主要有30~50 g/L NaOH,NaOH+NaCl,NaOH+Na2CO3三种。不同配方的解毒剂适用条件见表2。

表2 不同解毒剂配方优劣对照Table 2 The contrast of different formula for antidote

三种解毒剂各有优劣,适用条件也不尽相同。其中单独的NaOH解毒体系在解毒效率、操作难度、安全性、劳动强度等方面有明显优势,因此选定NaOH作为解毒剂。取经试验优选条件下洗酸第一阶段、第二阶段洗涤后的树脂,装柱,然后配制1 BV的解毒剂,从柱顶部进解毒剂,待树脂被解毒剂淹没后,边进解毒剂边从柱底排出溶液(保持解毒剂淹没树脂),待出液呈碱性性后,将出液并入解毒剂储罐,进行解毒剂内循环。考察解毒时间、解毒剂浓度对解毒效果的影响。

(3)解毒液回收。溶硅操作完成后,将柱内解毒液(解毒剂使用后的溶液)全部排出。上进液向柱内填入清水,检查底部出液组分变化情况,考察回收体积与回收液中NaOH、SiO2浓度变化关系。

(4)漂洗。用吸附尾液对树脂进行反冲漂洗和转型,直至溶液不再出现浑浊,观察反冲洗液的变化情况,转型过程中要分别在2 BV和3 BV时进行空气搅拌。

3 结果与讨论

3.1 洗涤接触时间和洗涤体积对洗酸效果的影响

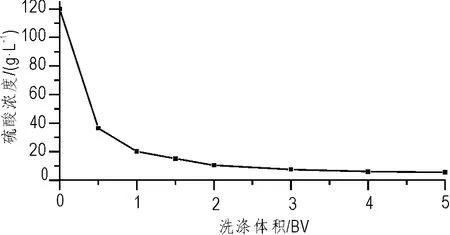

洗酸第一阶段接触时间为5 min的出液酸度随洗涤体积的变化情况见图3。

图3 洗酸第一阶段出液酸度随洗涤体积的变化情况Fig.3 Changes of acidity of effluent with washing volume in the first stage of pickling

由图3可知,当洗酸床体积达到5 BV时,洗酸出液含酸为5.5g/L,与吸附尾液酸度基本一致,可见此时贫树脂中残留的淋洗剂置换基本完成,故洗酸阶段,用5 BV的吸附尾液冲洗即可。

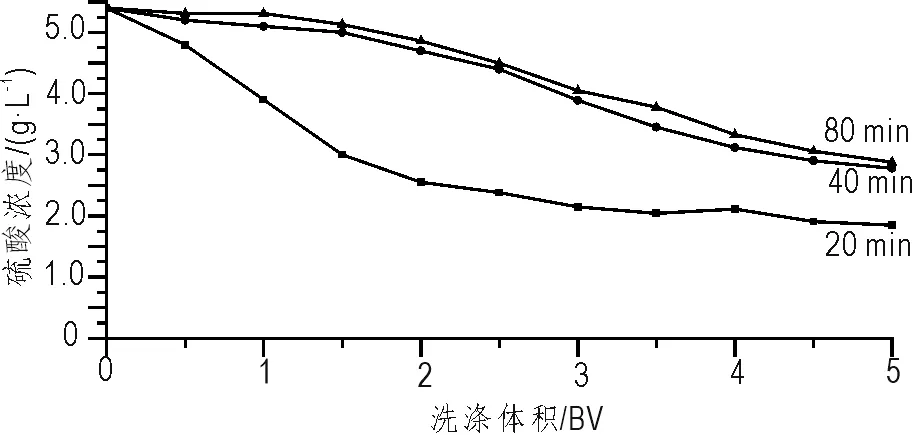

由图4可知,当洗酸第二阶段洗涤接触时间控制在40 min以上时,洗涤效果基本一致;当洗涤接触时间进一步缩短时,随接触时间的减少其同体积情况下的洗涤效果也变差。控制接触时间为40 min,洗涤4 BV时,洗涤后溶液中硫酸含量3~4 g/L。若进一步洗涤,其洗涤效率降低,同时洗涤成本与酸碱中和成本基本一致,故酸洗第二阶段洗涤后溶液硫酸浓度达到3~4 g/L即可结束。

图4 洗酸第二阶段出液酸度随洗涤体积的变化情况Fig.4 Changes of acidity of effluent with washing volume in the second stage of pickling

3.2 解毒剂配方和操作方式对解毒效果的影响

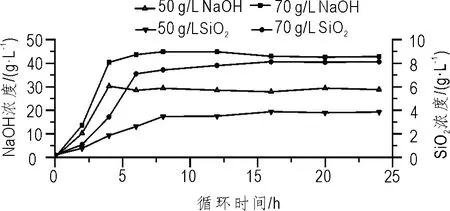

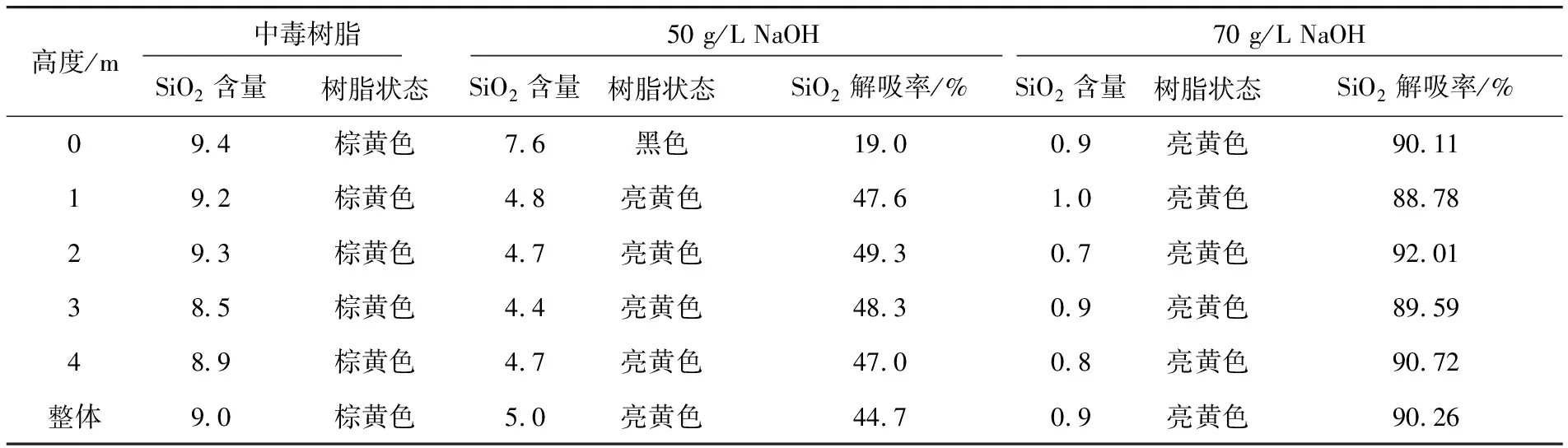

采用50 g/L、70 g/L的NaOH溶液分别处理树脂时,其下出液中对应的NaOH和SiO2浓度随时间的变化见图5,作用后树脂中相关组分变化见表3。

图5 不同浓度的NaOH溶液对硅的解吸效果Fig.5 Desorption effect of NaOH solution with different concentration on silicon

表3 解毒前后树脂中SiO2变化情况Table 3 Changes of SiO2 in resin before and after detoxification

由图5、表3可知,加入NaOH,出液中的SiO2浓度快速上升,12 h后浓度基本稳定,SiO2解吸较快。加入70 g/L NaOH时,其出液中SiO2浓度的上升速度明显比加入50 g/L NaOH要快,可见硅的溶出速度与NaOH浓度呈正相关。为保证了树脂与解毒剂的充分接触,在上进液解毒的过程中有必要对树脂进行一定的搅动。

解毒剂浓度对解毒效果有明显影响,解毒液中NaOH浓度为25~30 g/L时(配制浓度为50 g/L),其对硅的解吸率仅为44.7%,当解毒液中NaOH浓度达到40~50 g/L时(配制浓度为70 g/L),其对硅的解吸率达到90.26%。可见解毒过程中需要保证与树脂接触的溶液中NaOH浓度达到40~50 g/L,受酸碱反应、稀释及空气中CO2反应消耗等影响,解毒剂配制时NaOH浓度应为60~70 g/L。

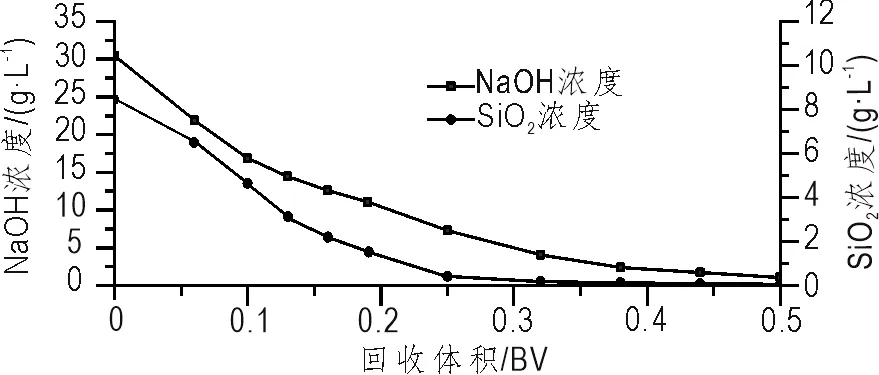

3.3 洗涤体积对解毒剂回收的影响

树脂溶硅完成后,将柱内溶液排出至解毒剂储罐内,共计获得0.7 BV的溶液,其组分与溶硅阶段解毒液循环后期组分一致。此时树脂表面及内部孔隙中仍然残留有一定量的解毒液,可以使用清水洗涤树脂,回收其中的NaOH(用于配制解毒剂),回收过程中溶液组分变化见图6。由图6可知,解毒剂回收阶段,溶液中NaOH、SiO2浓度变化趋势基本一致,回收阶段最开始的溶液以树脂表面残留的解毒液为主,故其中NaOH、SiO2浓度较高。已经压干解毒液的树脂经过0.3 BV的清水洗涤后,溶液中SiO2低于0.5 g/L,表明硅酸已基本洗涤干净,此时溶液中NaOH浓度已低于5 g/L,回收价值不高。若继续回收将导致解毒剂的体积增加,最终溢出储罐。故选定解毒液回收阶段回收0.3 BV的溶液。

图6 解毒剂回收阶段溶液各项组分变化情况Fig.6 Changes of various components in the solution during the recycling of antidote

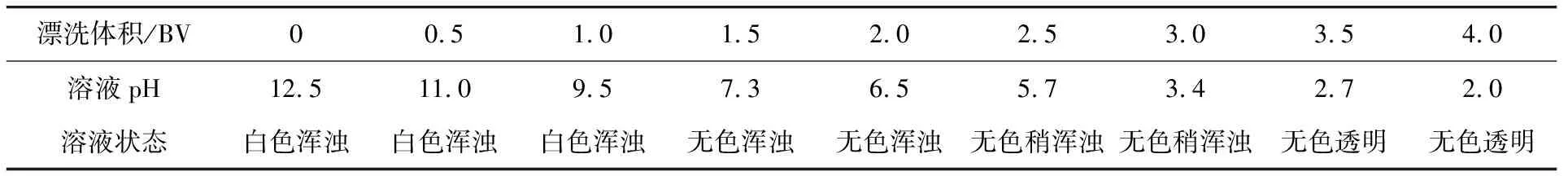

3.4 漂洗体积对树脂清洗效果的影响

漂洗出液的变化情况见表4。漂洗最先的1 BV溶液呈白色浑浊状,此后逐渐清澈,溶液也从碱性转变为酸性。测试分析浑浊溶液发现其中硅含量较高。可见树脂层间夹杂有一定量的硅酸,在反冲洗下,从树脂层间分离出来。

表4 树脂转型过程溶液变化情况Table 4 Changes of solution during resin transformation

在漂洗体积达到2 BV和3 BV时使用空气进行扰动,第一次扰动后转型液呈现浑浊状,而第二次强化搅拌后溶液基本澄清。可见单独使用反冲洗方式不能完全去除树脂层间的杂质,在出液澄清后,再施加空气扰动是十分必要的。

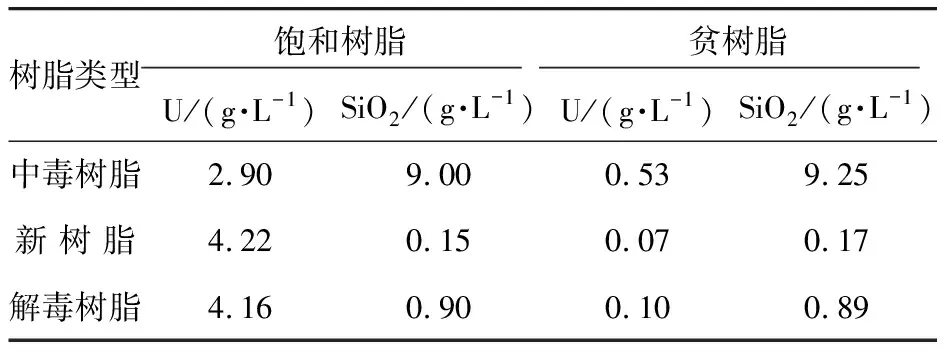

3.5 解毒效果

为明确解毒后树脂性能的变化情况,对解毒后的树脂进行了SEM扫描(图7),同时对中毒树脂、新树脂、70 g/L NaOH解毒后树脂的离子交换性能进行了研究(表5)。

图7 树脂解毒后SEM扫描结果Fig.7 SEM scanning of after detoxification of resin

表5 树脂解毒前后分析对比结果Table 5 The results of analysis and comparison before and after detoxification of resin

解毒树脂的SEM扫描结果(图7)显示,其表面主要元素为O、C、S。可见,解毒后树脂表面多聚硅酸被溶解,从而显现出树脂本身的组成元素。

由表5可知,在吸附原液组分和淋洗配方不变的情况下,树脂工作容量由2.90 g/L提升至4.16 g/L,贫树脂残余U含量由0.53 g/L下降到0.10 g/L,解毒后树脂的操作性能与新树脂一致,其离子交换性能得到恢复。树脂中SiO2含量由9.0 g/L下降至0.90 g/L,硅解吸率为90.00%,树脂中的SiO2解吸效果较好。

3.6 解毒参数控制及原材料消耗

使用NaOH作为解毒剂对201×7型树脂进行解毒时,其具体运行控制指标见表6。

树脂解毒过程中使用的主要原材料有吸附尾液、清水、NaOH、电力(可忽略),其中洗酸一阶段消耗吸附尾液5 BV,其取自生产系统最后又返回生产系统。洗酸二阶段消耗清水4 BV,此部分溶液用作配制淋洗剂。溶硅阶段,解毒剂循环,不产生消耗。漂洗阶段消耗吸附尾液3 BV,漂洗后的溶液排放至蒸发池进行蒸发,此阶段利用生产强制要求外排的溶液,根据地浸行业要求(国家生态环境部,2020),0.3%吸附尾液要排放至蒸发池进行蒸发处理,因此也不产生实际消耗。在树脂解毒过程中实际消耗原材料的主要是溶硅和解毒液回收两个阶段。其中解毒液回收阶段每立方米树脂需要消耗0.3 m3清水(表6),溶硅阶段每立方米树脂需要消耗33.88 kg NaOH(这是因为树脂溶硅操作时需要消耗同等体积的解毒剂,其配方为70.0 g/L NaOH),溶硅后可回收0.7 BV的解毒液,其中NaOH浓度约为45.0 g/L。通过洗涤可回收0.3 BV的解毒液,回收过程中前0.1 BV浓度变化近似直线,0.1~0.3 BV浓度变化近似直线,故整个过程消耗的NaOH为:70.0-[0.7×45.0+0.1×(30.0+17.5)/2+(0.3-0.1)×(17.5+5.0)/2]=33.88 kg/m3。

表6 树脂解毒工艺参数控制指标Table 6 Control index of technological parameters of resin detoxification

4 结论

(1)201×7型树脂硅中毒是以树脂离子交换通道被多聚硅酸覆盖的物理中毒和离子交换基团被占据的化学中毒的共同结果,其中以物理中毒为主。

(2)采用60~70 g/L的NaOH对201×7型树脂通过洗酸-溶硅-解毒剂回收-漂洗等工艺操作进行硅酸解吸,硅解吸率超过90%。解毒后树脂的离子交换性与新树脂基本一致。

(3)该解毒工艺流程短,操作简单,不引入杂质,适用于类似状态的树脂的规模化解毒作业。

值得注意的是,树脂由SO42-型向OH-转变时体积会膨胀10%~20%,操作过程中应保留足够的空间。SiO32-在酸性和弱碱性条件下会转化为硅酸凝胶,会导致树脂板结、钻孔堵塞等问题,应当严格控制。