低冰粘附强度表面设计与制备研究进展

江华阳,吴 楠✉,吕家杰,刘 钧✉,尹昌平,高世涛

1) 国防科技大学空天科学学院材料科学与工程系,长沙 410073 2) 96901 部队31 分队,北京 100094

冰在裸露表面上的粘附和积聚对人类的生产和生活造成严重危害.在电力和通信领域,设备与线缆上的积冰如不能及时除去,将导致相关设施发生倒塌[1−2].2008 年南方雪灾,电力设施遭受严重破坏,直接经济损失上千亿元.在航空领域,结冰天气严重威胁飞机的飞行安全.1975—2018 年期间,由结冰引起的灾难性飞行事故占总事故数量的14.3%[3].船舶结冰严重时可能导致船舶倾覆.韩国海军舰队在俄罗斯海参崴地区遭遇气温突降,舰体出现大面积结冰,险些倾覆[4].由于极地具有复杂的海气交换等特点,极地开发面临更为严重的结冰灾害,因而迫切需要新的高效低能耗的除冰手段[5].

现有的主动除冰方式可分为物理法(机械除冰或电加热除冰)和化学法(喷洒盐水或乙二醇等抗结冰剂),这些方式具有较高的人力、能源和环境成本.此外,主动除冰在许多场景下难以实现.如无人机受限于电池容量和机体复杂性,不能采用电加热除冰等方式,因此需要一种无需能耗且自发除冰的除冰方式[6−7].被动除冰主要指在裸露的基底上构筑疏冰表面,减少冰的粘附量和降低积冰的粘附强度.相对于主动除冰,被动方式具有低能耗、低成本和环境友好等优势,开发低冰粘附强度表面具有重要意义[8].

疏冰表面包含防冰与除冰两部分.防冰的目的为抑制表面霜冻和积冰形成,除冰的目的则是降低冰在表面上的粘附强度[9].构筑超疏水表面(Superhydrophobic surfaces,SHSs)具有一定防冰效果,但在实际应用中难以达到理想效果[10−12].更加现实的方式是允许一定程度的结冰,但在重力作用或轻微的机械振动下易被去除[13].研究者通常将冰粘附强度小于60 kPa 的表面称为低冰粘附强度表面,最终目标是超低冰粘附强度表面,即粘附强度小于10 kPa 的表面[14].

本文将不同除冰策略的低冰粘附强度表面做了分类,分析不同表面的设计方法、机理、性能以及优缺点,并介绍了低冰粘附强度表面性能的测试方法及标准.

1 低冰粘附强度表面类型

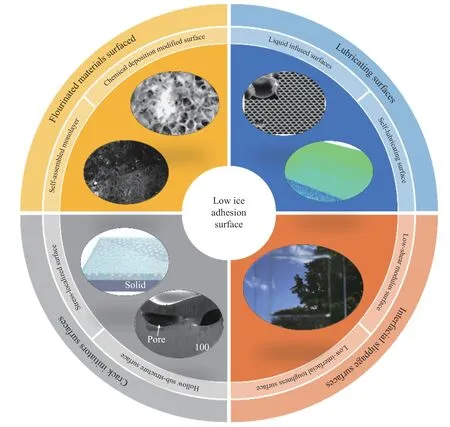

根据不同的除冰策略将低冰粘附强度表面划分为低表面能表面、润滑表面、界面滑动表面和裂纹源表面等,详细分类如图1 所示.

图1 低冰粘附强度表面分类Fig.1 Classification of the low ice adhesion surfaces

1.1 低表面能表面

早期研究表明,冰在材料表面的粘附强度大小与化学键、范德华力和氢键等因素密切相关[15−16].Petrenk 和Peng[17]通过实验证明冰粘附强度随着表面氢键数量的增加而增加.此外,粗糙表面常使得冰与表面的有效接触面积较大并可能产生机械互锁作用,导致冰粘附强度增大[18].利用氟化物等低表面能物质对表面进行修饰即可降低表面能,得到低表面能表面.

1.1.1 自组装单分子表面

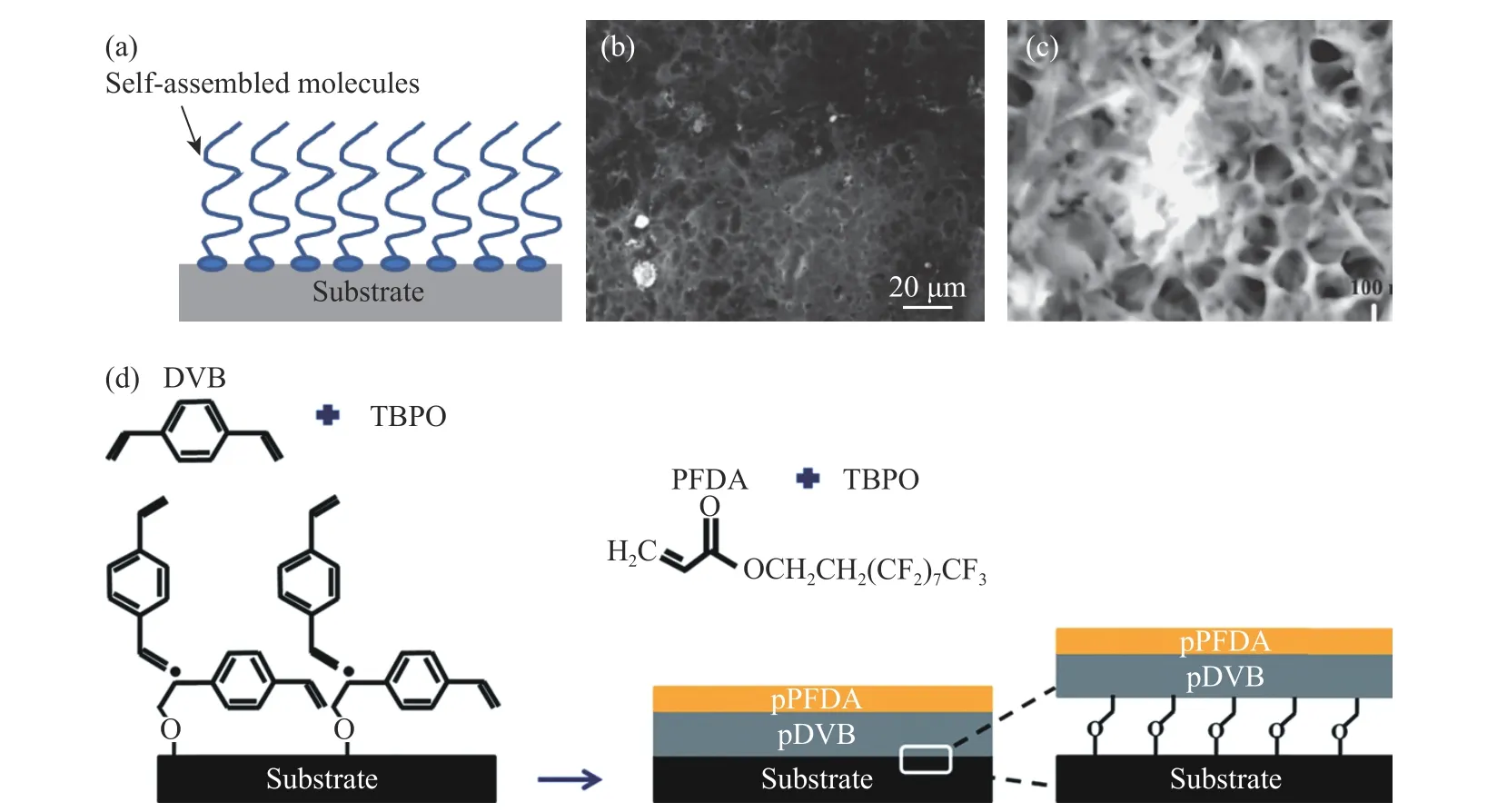

通过氟硅烷等化学物质对表面进行改性是较为简单的降低表面冰粘附强度的策略.例如,在铝合金表面接枝二甲基−正十八烷基硅氧烷等,经干燥固化即可得到自组装单分子层(Self-assembled monolayer,SAM),其表面如图2(a)所示.使用氟硅烷改性可使冰粘附强度降低至86.2 ± 29 kPa[19−20].但简单改性得到的表面致密性较差(如图2(b)所示),经受机械摩擦及除冰循环后将容易失效[21].

1.1.2 CVD 聚合物表面

化学气相沉积法(Chemical vapor deposition,CVD)可制备较厚的氟化物涂层,但得到的涂层表面常存在如图2(c)所示的粗糙结构,机械互锁作用使其除冰效果不如SAM 涂层,已报道的氟化物涂层表面最低粘附强度为134 kPa[22].后来又发展出引发式化学气相沉积法(Initiated chemical vapor deposition,iCVD)[23].利用这种技术可以在聚二乙烯苯(Poly-divinylbenzene,pDVB)上附加一层全氟丙烯酸酯层(Poly-perfluorodecylacrylate,pPFDA),制备过程如图2(d)所示.该涂层冰粘附强度与CVD 法得到的表面相近,但粘附性和机械强度更优[24].

图2 化学改性低表面能表面形貌及其制备流程示意图.(a)自组装单分子层示意图[19];(b)自组装单层膜表面SEM 图像[21];(c)CVD 沉积聚四氟乙烯表面SEM 图像[22];(d)iCVD 法沉积氟化聚合物表面过程示意图,其中TBPO 为过氧化丁基(tert-butyl peroxide)[24]Fig.2 Morphology and preparation flow diagram of the chemical-modified low surface energy surface:(a) schematic diagram of the self-assembled monolayer[19];(b) SEM image of the surface of the self-assembled monolayer[21];(c) SEM image of the surface of the deposited PTFE[22];(d) fluorinated polymer surface deposition process by iCVD,TBPO is tert-butyl peroxide[24]

1.2 润滑表面

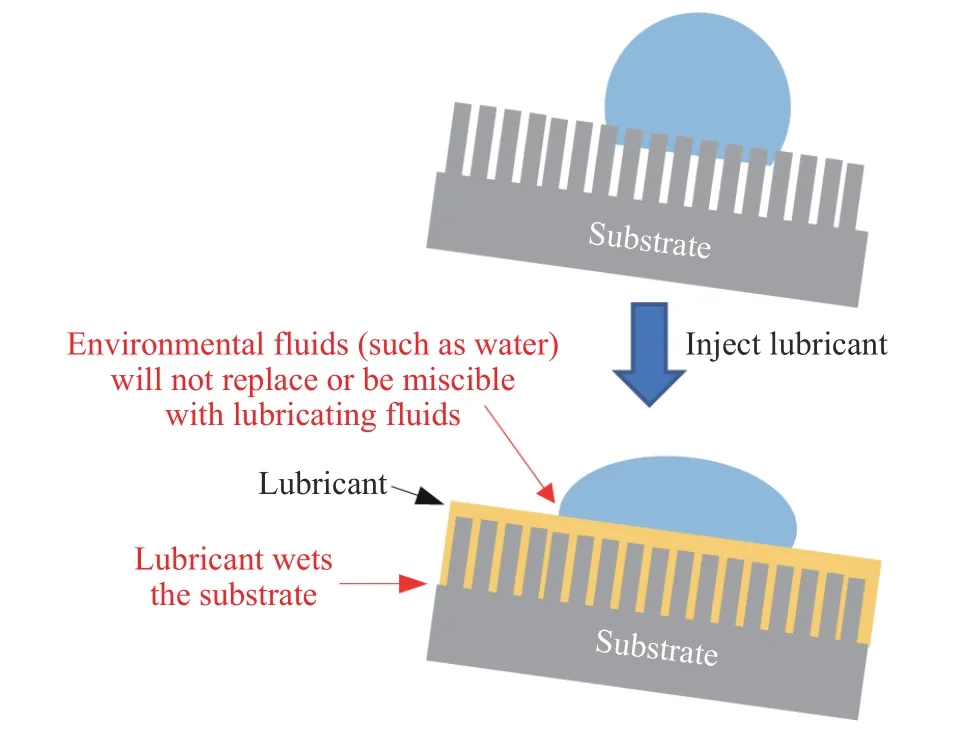

早期的润滑表面主要指仿猪笼草内壁结构的超滑表面(Slippery liquid infused porous surfaces,SLIPs)[25],其结构如图3 所示,在超疏水表面填充润滑液,形成“固/液复合膜层”[26].目前,除超滑表面外,也有研究者将润滑液与聚合物基底融合制成缓释涂层或自润滑涂层.

图3 超润滑表面示意图Fig.3 Schematic diagram of the SLIPs

1.2.1 超滑表面

简单的在SHSs 中注入润滑液得到的SLIPs 并不稳定[27].要制备稳定的SLIPs 需要遵守三个基本的原则:(1)润滑液可以润湿固相基底;(2)润滑液与基底间具有稳定的附着力;(3)润滑液不与外界液体互溶[25].

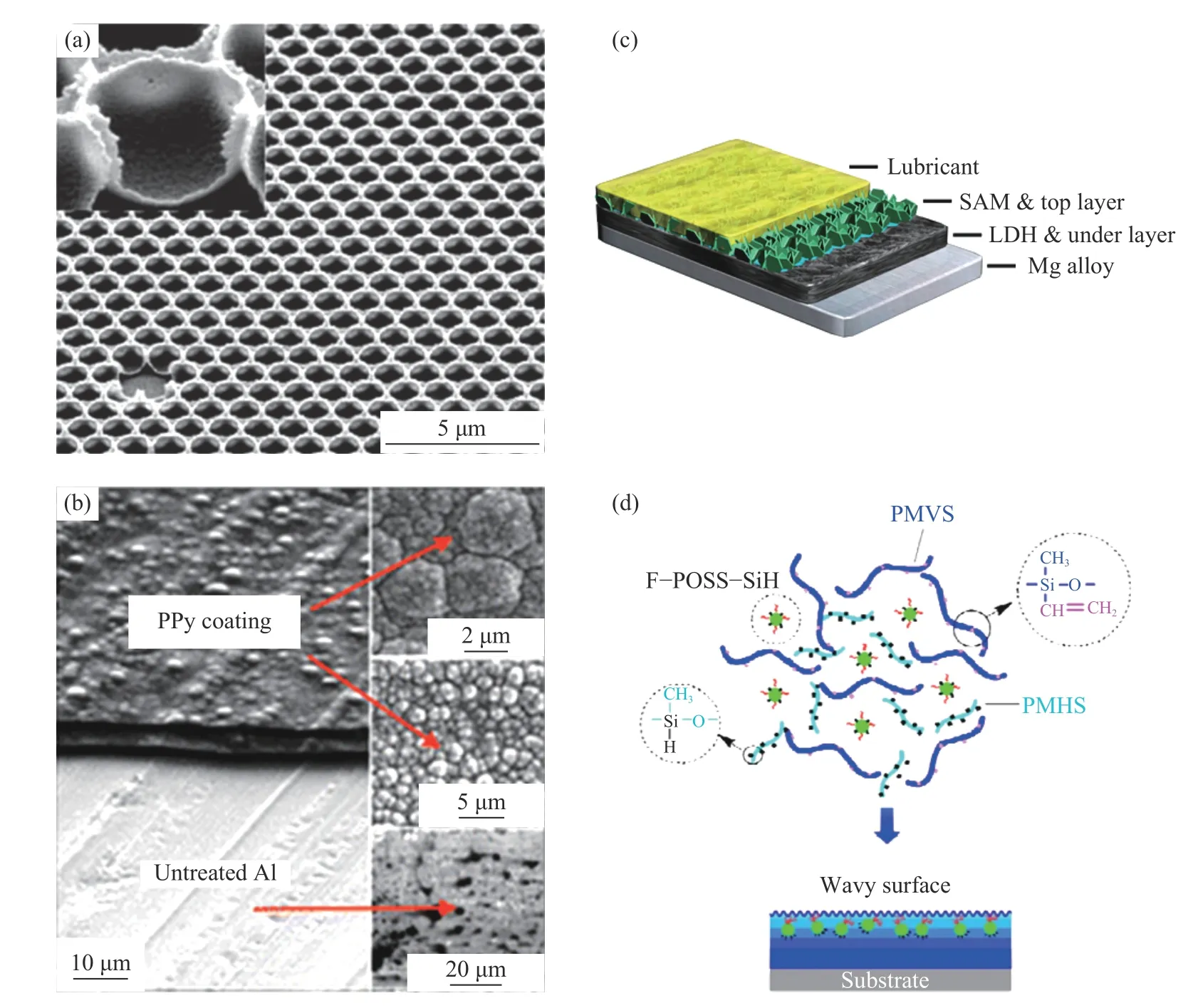

Vogel 等[28]采用闭孔结构防止润滑液流失,提高SLIPs 的使用稳定性,所制备的SLIPs 表现出长达9 个月的稳定性,其冰粘附强度低至10 kPa(图4(a)).Kim 等[29]通过电化学法在铝基底沉积聚吡咯(Polypyrrole,PPy),再注入全氟聚醚作为润滑剂,该设计赋予表面一定的抗水滴冲击性能,冰粘附强度为15 kPa(图4(b)).Zhang 等[30]在镁合金基材上合成了由润滑层、多孔顶层、SAM、层状双氢氧化物(Layered double hydroxide,LDH)和致密底层组成的多层SLIPs 防冰涂层,兼具耐腐蚀性和防冰性能(图4(c)).Tao 等[31]通过聚甲基乙烯基硅氧烷(Polymethylvinylsiloxane,PMVS)、聚甲基氢硅氧烷(Polymethylhydrosiloxan,PMHS)和氟化的多面体低聚倍半硅氧烷(Fluorinated polyhedral oligomeric silsesquioxanes,F-POSS-SiH)的硅氢加成反应,开发了一种基于聚硅氧烷的高效耐用的光滑疏冰涂层.该涂层的冰粘附强度仅为3.8 kPa,并且在15 次除冰循环后性能保持不变(图4(d)).上述工作通过不同的材料体系或设计结构延长SLIPs的使用寿命,但SLIPs 的液态润滑油在高温、水滴动态等环境中依然会流失耗散.

图4 SLIPs 表面形貌及其示意图.(a)闭孔结构SEM 图像[28];(b)未经处理的铝区域和PPy 涂层区域的SEM 图像[29];(c)在镁合金上制备的多层SLIPs 涂层的示意图[30];(d)聚硅氧烷和氟化POSS 自组装涂层的示意图[31]Fig.4 Topography and schematic diagram of SLIPs:(a) SEM image of the nanohole array[28];(b) SEM images of the untreated aluminum area and the PPy coated area[29];(c) schematic diagram of various barriers proposed in the prepared SLIPs coating on the magnesium alloy[30];(d) schematic diagram of the self-assembled coating of polysiloxane and fluorinated POSS[31]

针对液体SLIPs 耐久性较差问题,Wang 等[32]用液体石蜡使聚二甲基硅氧烷材料溶胀,得到具有良好耐久性的除冰表面.该表面存在的固态石蜡薄层在降低了冰的粘附强度的同时,也使表面具有一定的耐水滴冲击性能,延长了涂层的使用寿命.在−30 ℃下,该有机凝胶表面上的冰粘附强度低至1.7±1.2 kPa.

1.2.2 自润滑表面

SLIPs 在长期使用过程中,液态或固态润滑剂由于分子扩散不断损耗,限制了SLIPs 的使用寿命[33].如果表面能够自行生成润滑液,理论上可以极大延长润滑表面的使用寿命.

受滑冰运动启发,Chen 等[34]通过在涂层中加入亲水性物质多巴胺(Dopamine,DA)和透明质酸(Hyaluronic acid,HA)使表面形成水膜,所得到的最低冰粘附强度为61 kPa.但是,当温度低于−25 ℃时,水膜的相变会导致冰粘附强度急剧增加[35].对此,Wang 等[36]制备液层发生器(LLG),如图5(a)所示,解决了自润滑表面的低温应用问题.存贮在硅橡胶基体中(LLG1)或硅橡胶基体下方(LLG2)的乙醇被缓慢释放到冰−固界面,形成含有乙醇的水层,该释放过程可持续593 d.在−18 ℃和−60 ℃时,表面的冰粘附强度分别为1.0~4.6 kPa 和22.1~25.2 kPa.

图5 自润滑除冰表面的设计策略.(a)LLG 的制备示意图[36];(b)多功能防冰水凝胶表面具备的三种防除冰手段[37];(c)离子扩散产生润滑层的示意图[38]Fig.5 Design strategy of the self-lubricating de-icing surface:(a) schematic diagram of the preparation of ice-repellent LLG[36];(b) three ways to prevent and eliminate ice on the surface of multifunctional anti-icing hydrogel[37];(c) schematic diagram of a lubricant layer produced by ion diffusion[38]

自润滑涂层依靠亲水性物质形成水膜润滑,因而缺乏一定的防冰性能.He 等[37]通过在亲水性聚合物网络上接枝不同长度的聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)链以调节界面水量,并引入全氟辛酸(Perfluorooctanoic acid,PFO)抗衡离子抑制冰的形核(图5(b)),使该水凝胶兼具防/除冰特性.在低温下冰粘附强度低至20 kPa,同时在−28 ℃下仍可延迟结冰4800 s.Li 等[38]将盐水(如海水)注入水凝胶基质中得到电解质水凝胶(EH)表面(图5(c)).EH 表面兼具低温下的防冰和除冰性能,同时该工艺进一步降低水凝胶自润滑表面的制造成本,更具实际应用价值.但水凝胶表面涂层化的问题限制了水凝胶表面的实际应用,Yao 等[39]对水凝胶涂层化进行深入研究,证实有望得到低冰粘附水凝胶涂层,但水凝胶的耐候性、抗机械损伤等性能有待进一步提高.

1.3 界面滑动表面

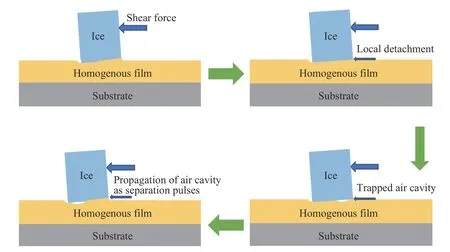

界面滑动表面是指由低弹性模量、低表面能的聚合物构成的均匀表面.冰在界面滑动表面上的分离过程并不同时发生.如图6 所示,界面滑动表面的冰在切向力作用下发生动态黏滑运动导致脱粘,在界面处形成气腔,空气腔传播导致黏滑运动,降低冰粘附强度[40].此类表面的冰粘附强度τice可通过公式(1)进行预估:

图6 界面滑动表面冰动态黏滑过程的示意图Fig.6 Schematic diagrams of the dynamic stick-slip process of ice on the interface sliding surface

其中,Wadh是 冰与材料之间的粘附强度功,µ是材料的剪切模量,t是薄膜的厚度.由公式得知,通过使用低表面能、低剪切模量的材料可以得到冰粘附强度较低的表面.

2016 年,Golovin 等[41]通过调整聚合物的交联密度调节其剪切模量,系统地设计出冰粘附强度小于20 kPa 的涂层.这种涂层具有良好的耐久性,经历较为剧烈的机械摩擦、酸碱腐蚀、100 次结冰/除冰循环等处理后,并未改变表面弹性模量特性,仍具有较低的冰粘附强度.此外,部分研究者通过在PDMS 体系中加入三甲基封端PDMS(t-PDMS)[42]或改用聚轮烷这种滑环交联剂[43]使涂层具有更低的冰粘附强度和更好的机械耐久性.

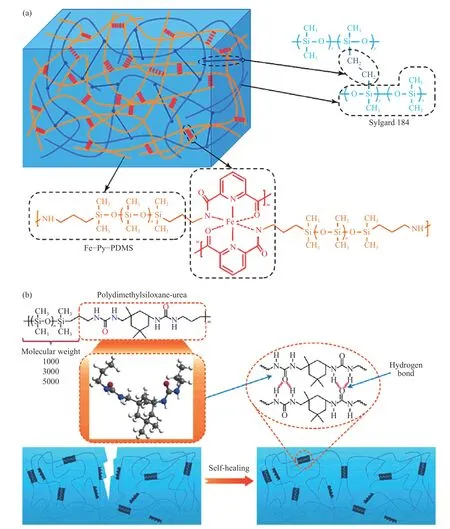

界面滑动表面由于其低模量特性,处于砂砾冲击等严苛环境中仍会遭到机械破坏,因此也可在材料体系中引入配位络合物或动态交联剂等,赋予表面自修复功能以延长其服役寿命[44].Zhuo等[45]将互穿聚合物网络引入PDMS 体系设计新的低冰粘附强度材料.该自修复表面冰粘附强度低至12 kPa(图7(a)).为进一步提高表面的自修复性能,Zhuo 等[46]在PDMS 材料体系中引入脲基团(Polydimethylsiloxane-urea,PDU)作为涂料中的动态交联剂,涂料中任何发生机械损伤的区域都可以自我修复(图7(b)).

图7 自修复除冰涂层的设计策略.(a)自修复IPN 弹性体的制备方案[45];(b)加入PDU 引入高浓度氢键促进自修复的方案[46]Fig.7 Design strategy of the self-healing de-icing surface:(a) self-repairing IPN elastomer solution[45];(b) PDU is helpful to self-repair at the cutting interface[46]

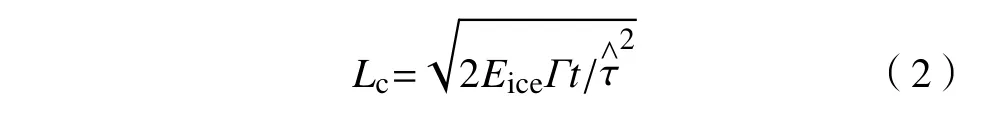

界面滑动表面通常为低模量的黏弹性表面,但Golovin 等[47]发现在大面积除冰过程中,低界面韧性涂层(Low-interfacial toughness,LIT)比低剪切模量涂层(Low-shear modulus,LSM)具有更好的除冰效果.临界尺寸可由如下公式(2)得到

其中,Lc为 临界长度,Eice为冰的弹性模量,t为涂层厚度,为剪切强度,Γ为界面韧性.如图8 所示,当积冰尺寸超过临界尺寸时,界面断裂模式由滑移断裂过渡到裂纹扩展断裂,这一断裂过程与界面韧性Γ密切相关.通过聚氯乙烯(Polyvinyl chloride,PVC)加塑化剂的组合得到的低界面韧性PVC 表面(Γ=0.27 J·m−2)在积冰尺寸(平行于基体的长、宽尺寸)达到1 m 时,冰粘附强度低至4 kPa,远低于普通硅橡胶涂层冰粘附强度(30 kPa).此外,低界面韧性涂层所用的PVC、聚苯乙烯(Polystyrene,PS)等材料廉价易得,耐久性优异且可回收,是一种极具实际应用潜力的除冰材料.

图8 超过临界尺寸后,界面滑动表面与冰的界面断裂由自发断裂模式向裂纹扩展断裂模式转变的示意图Fig.8 After the critical size is exceeded,the interface fracture between the sliding surface of the interface and the ice changes from a spontaneous fracture mode to a crack propagation fracture mode

1.4 裂纹源表面

裂纹源表面存在大量海岛状分布的亚结构,除冰过程中冰与亚结构所在位置的界面处产生微裂纹,微裂纹尖端在其附近产生弹性应力场,发生应力集中的现象,使得冰粘附强度急剧降低(图9(a))[48].在表面下方引入孔洞是常见的制造裂纹源的策略(图9(b))[49].

图9 裂纹源表面除冰机理及该表面典型形式.(a)裂纹源表面机理示意图;(b)亚微米级泡沫的横截面SEM 图像和相应的变形性能示意图[49]Fig.9 De-icing mechanism and typical form of crack source surface:(a) schematic diagram of the surface mechanism of the crack source;(b) SEM image of the cross-section of the submicron foam and the schematic diagram of the deformation performance[49]

裂纹源表面的冰粘附强度可利用公式(3)来进行估算[13]:

其中,E*是表观弹性模量,G是表面能,l是裂纹的长度,Λ是由裂纹的几何构型确定的量纲一常数.由公式(3)可知,当其他参数确定时,冰粘附强度与裂纹的长度和几何形状相关.

He 等[13]利用硅模板在低模量的PDMS 表面下方制造出内部孔洞(图10(a)),亚结构所在处表观模量低于周围基体.表面的冰受力时,在该处先发生与表面的分离,形成初始裂纹.该表面冰粘附强度可低至5.7 kPa.He 等[50]进一步研究了亚结构对冰粘附强度的影响(图10(b)).经实验发现,增加亚结构高度、长宽以及施力方向垂直亚结构长度较大的方向时,都将增大初始裂纹的尺寸;减小亚结构间距,增加初始裂纹的数量,两种方式都可降低冰在表面的粘附强度.在表面模量相近的情况下,引入亚结构可以使该表面具有比界面滑动涂层更好的除冰效果.

Irajizad 等[51]将中空亚结构替换为低模量材料,并将这种除冰策略命名为应力局部化策略.如图10(c)所示,较高模量的室温硫化硅橡胶RTV-1 构成表面基体(相I),低弹性模量的PDMS 颗粒构成亚结构(相Ⅱ).除冰过程如图10(d)所示,低模量的相Ⅱ处形成裂纹源.由于相I 对相Ⅱ的保护,该表面经过1000 多次摩擦后表面冰粘附强度仍低至2.1 kPa.此外,这种涂层可以通过喷涂简单施工,并且对于飞机等交通工具的空气动力学性能不产生影响,是一种很有应用前景的涂层.

图10 裂纹源表面设计的策略.(a)包含亚结构的PDMS 表面剪切加载前后的变形的示意图[13];(b)两图分别为样式1 的硅模板及其得到的表面[50];(c)局部应力集中除冰表面结构示意图[51];(d)第II 相位置形成裂纹示意图[51]Fig.10 Strategy of the crack source surface design:(a) schematic diagram of the deformation before and after shear loading on the PDMS surface with substructure[13];(b) the two figures show the silicon template of style 1 and its surface[50];(c) schematic diagram of the de-icing surface with the local stress[51];(d) cracks are formed under the coordinates of phase II[51]

1.5 其他除冰表面

1.5.1 超疏水表面

超疏水表面是指稳态接触角大于150°,滚动接触角小于10°的表面[52].研究者们期望设计出更为精细的粗糙结构抑制冰核的稳定形成以延迟结冰,利用SHSs 的特性回弹过冷液滴防止表面结冰[52−54].但在高湿度和较高的气压环境下,其微纳结构内部将可能发生结霜,最终导致超疏水表面失效[55].事实上,当液体处于Cassie 状态时结冰将在固体表面和冰之间引入空隙而降低剪切强度[48].通过控制成核等因素使得水滴保持Cassie 态在表面结冰,是SHSs 实现防/除冰一体化的一种思路.

1.5.2 鱼鳞仿生表面

受鱼表面鳞片层叠结构的启发,Xiao 等[56]提出顺序断裂机理.鱼鳞状的表面改变冰从基材上的分离模式,从传统表面的同时断裂过程变为连续断裂过程,从而获得更低的冰粘附强度.通过分子动力学模拟发现,在连续断裂模式下,无需同时破坏原子相互作用.与同时破坏相比,连续断裂时发生的位移更长,能量深度得以延长,因此得到更低的粘附强度.

2 测试标准分析

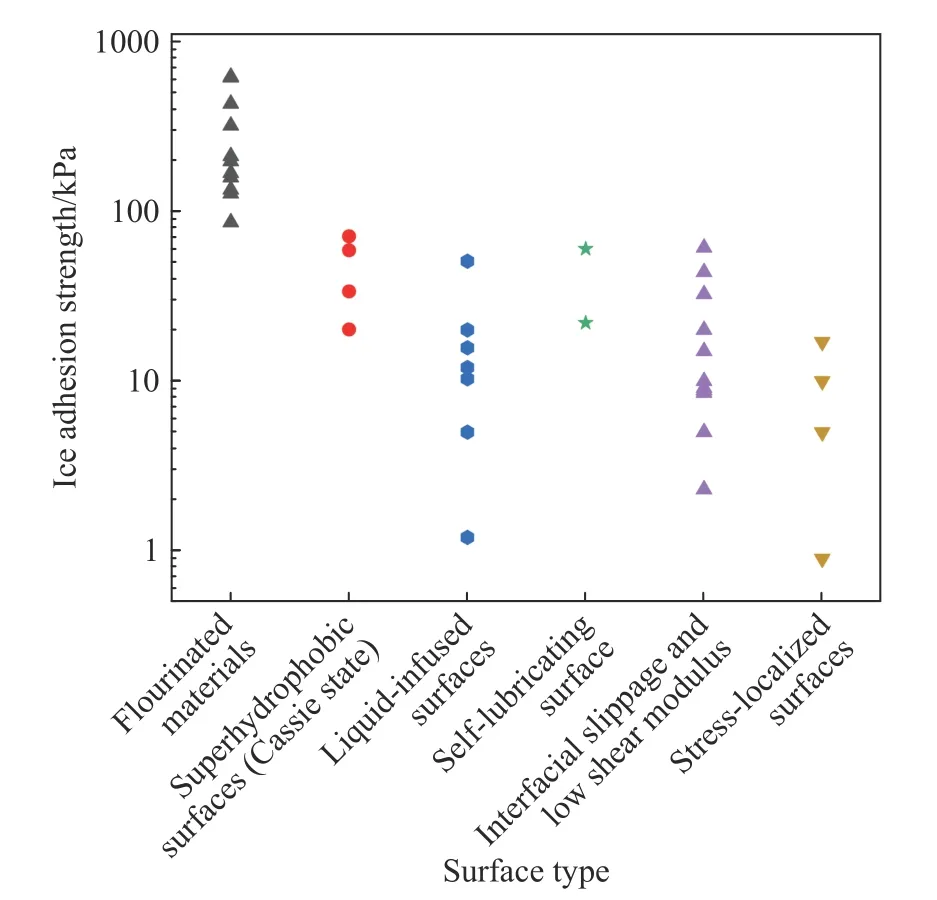

由于缺乏统一的测量标准,已报道文献中的冰粘附强度测试方法和测试参数均不同,导致测试结果存在较大差异.如图11 所示,同类型表面冰粘附性能的数据范围大,只能从中得到不同表面性能的趋向而非性能的直接比较.下文将分析测试过程中的主要变量参数以及产生的影响.

图11 不同表面冰粘附强度较大范围差异的直观比较[6−7,14,19−21,23,25,29−31,33−36,41,43,47,52−54,57]Fig.11 Intuitive comparison of the ice adhesion strength on different surfaces[6−7,14,19−21,23,25,29−31,33−36,41,43,47,52−54,57]

2.1 测试参数与方式

2.1.1 测试参数

温度参数对冰粘附强度测试结果存在显著影响,且与表面类型相关.对于在低温下可保持弹性的表面,冰粘附强度与温度呈正相关.对于坚硬表面,由于其与冰的热膨胀系数不同,导致降温时界面处存在形变失配.温度降低,冰粘附强度反而可能下降.制冰过程对冰粘附强度也存在显著影响.制备过程中延长冻结时间会使测得的冰粘附强度升高,冷冻过程中降温速率过快可能导致冰-固界面处产生热应力,导致测试结果偏小[58].此外,样品转移的过程中或测试过程中发生的温度变化也会引起冰与表面热失配而影响测试结果[59].

冰粘附强度测试过程中,探针速率是否会对其造成影响与表面是否具有黏弹性相关.例如,PDMS 具有黏弹性,除冰测试中探针速率的影响较为显著.当探针速率低于临界断裂速率时,冰将在表面发生滑动而非断裂,此时,速率越大测得的冰粘附强度越大.相反,探针速率对坚硬的聚甲基苯烯酸甲酯(Polymethyl methacrylate,PMMA)表面除冰测试则几乎没有影响[60].部分研究者对不同剪切模量和厚度的弹性体表面进行实验,确定了临界剪切速率为0.1 mm·s−1[61].

探针距离表面的高度对冰与表面的断裂方式有显著影响,探针位置H的升高将产生弯矩使断裂方式从剪切断裂转变为剪切−拉伸断裂的混合,测得的冰粘附强度降低[62].如图12 所示.

图12 探针高度对脱粘附方式的影响((Ⅰ)纯剪切,(Ⅱ)弯矩增加,(Ⅲ)剪切和拉伸叠加)Fig.12 Influence of probe height on the mode of deadhesion((Ⅰ) pure shear,(Ⅱ) bending moment increase,and (Ⅲ) shear and stretch superimposition)

2.1.2 测试方法

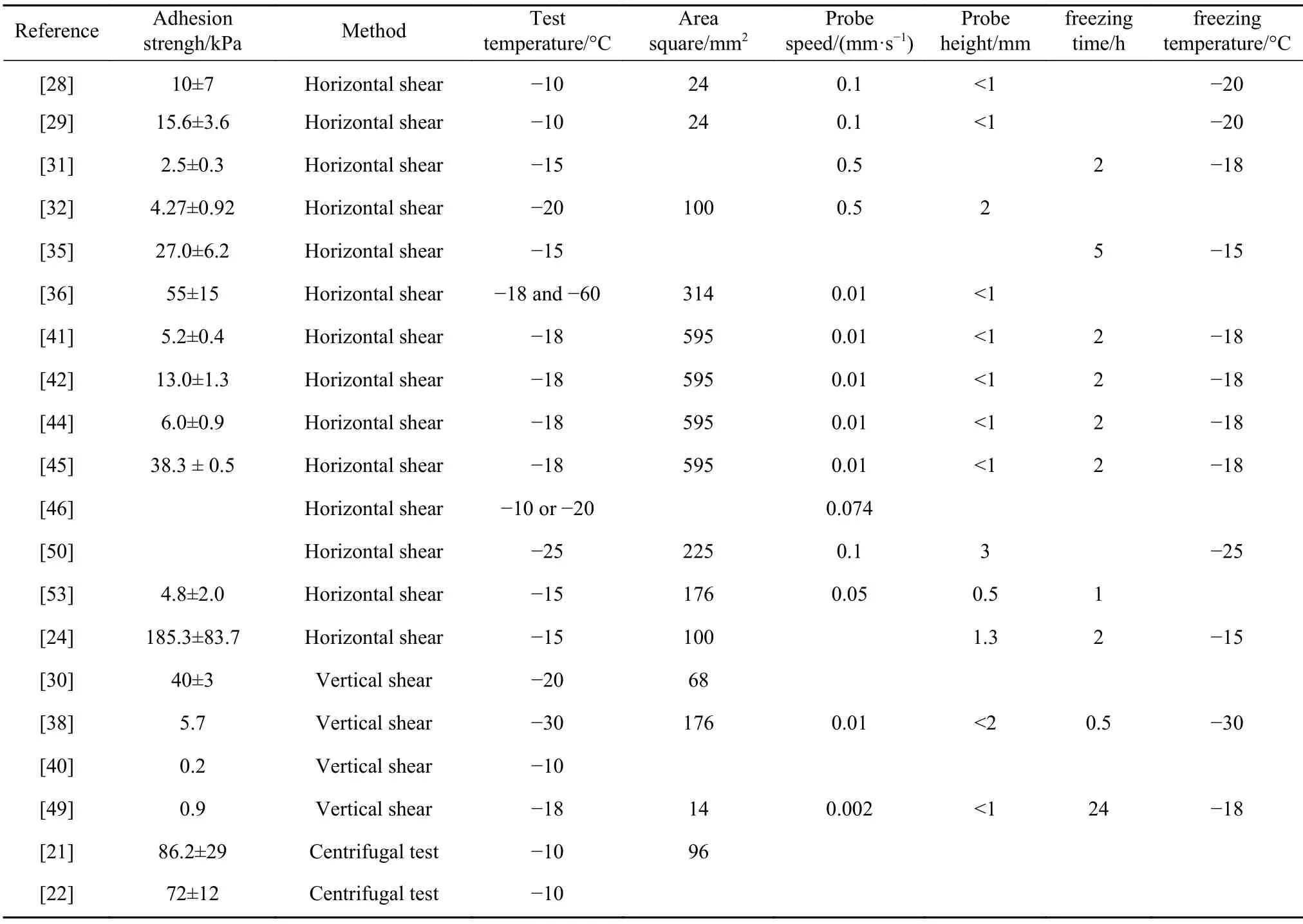

现有相关文献中出现过的测试方法分为以下几类:剪切测试、拉伸测试和离心测试,表1 中展示了近年相关工作中提到的测试方法及其测试参数.离心测试方法通常使用于较小样品,拉伸测试由于测试过程中容易发生内聚破坏,误差较大,因此较少使用[63].已有工作中冰粘附强度测试方法主要为水平剪切测试,其测试装置易搭建,参数设置较为简单.

表1 不同表面冰粘附强度大小以及相应的测试方法和测试参数Table 1 Different surface ice adhesion strengths and corresponding test methods and test parameters

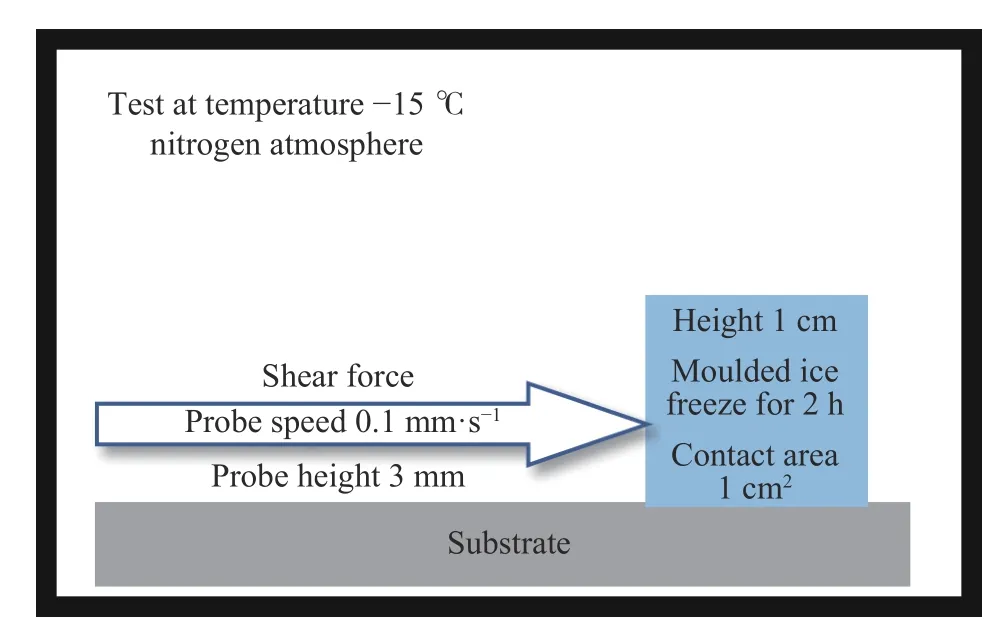

事实上,由于结冰过程的复杂性以及测试过程中存在不易消除的误差,任何基材的真实冰粘附强度都没有确切的数据.使用水平推拉剪切测试方法,不同研究组测得的铝表面冰剪切强度的平均偏差达到23.9%[64].只有在同一套测试标准下,不同机构的实验结果才可能具有可比性.Rønneberg 等[14]提出一种冰粘附强度测试的标准,如图13 所示.本文建议在此测试标准的基础上,将80%湿度变为氮气气氛以防止结霜.

图13 建议的测试标准示意图[14]Fig.13 Schematic diagram of the proposed reference test[14]

2.2 低冰粘附强度表面测试面临的问题

冰粘附强度测试中,界面处非人为的局部应力集中的问题常常会被忽略,其引发因素包括样品表面粗糙度的非均匀性、冰的微观结构、冰−固界面处的热应力的释放等.由此产生的误差未被消除,导致冰粘附强度测量结果可重复性差[65].

此外,目前的研究主要集中于模制冰的粘附强度,而对于其他类型的结冰研究较少.如何在测试过程中模拟不同结冰环境下的结冰情况,探讨不同类型冰在低冰粘附强度表面的粘附强度并制定出一套标准也是亟待解决的问题.

3 总结与展望

低冰粘附强度表面作为一种被动式除冰手段,其基本思路是使表面的冰容易滑移或发生界面断裂被去除,依据除冰策略的不同可以分为四类表面.(1)低表面能表面只是对裸露的基底进行化学改性,并达不到低冰粘附强度要求.但化学改性的方法在实际应用中可以与其他表面相结合,几乎所有低冰粘附表面均为低表面能表面;(2)润滑表面上的冰粘附强度极低,并且兼具防冰效果,但通常SLIPs 使用寿命较短,而自润滑表面通常为有机凝胶或水凝胶,机械性能差并且难以作为涂层使用.润滑表面如何大规模进行制备也是研究的重点.此外,研究者对于润滑表面耐久性的表征仍有缺失,如耐冲刷、耐沙砾冲击等特性;(3)界面滑动表面具有较低的冰粘附强度和更好的机械耐久性,但低模量的机理导致其机械性能仍不能满足实际需求,对此可以探究表面耐久性的增强和自修复性能.此外,界面滑动表面通常构成较为简单,可以探究涂层制备的低成本化、工艺简化以及可回收性,以期拓展表面在临时除冰场景下的应用;(4)裂纹源表面具有超低冰粘附强度并且对气动性能影响小,是极具应用潜力的低冰粘附强度表面,但对其除冰的机理和实际过程以及对其性能的影响因素的探究并不深入.

低冰粘附强度表面在大面积除冰领域具有较强的应用前景,但至今仍缺少统一的评判标准,阻碍了其从实验室走向实际应用.亟需建立低冰粘附强度表面的除冰能力、环境耐久性等方面的统一测试标准.