炉前测宽仪误报问题分析及数据的预处理

罗桂梅,罗克力,卫文峰

(上海梅山钢铁股份有限公司 热轧厂,江苏 南京210039)

某热轧厂通过利用在加热炉前增加测宽仪设备,应用实际测量板坯宽度值进行来料宽度的判断,并制定保证带钢成品宽度的来料宽度范围,以避免由于板坯来料宽度异常产生的热轧回炉坯和带钢拉窄质量缺陷,同时测量的板坯来料实际宽度曲线将提供给L2进行带钢宽度设定[1]。因此提高板坯来料宽度测量控制精度能够有效减少板坯宽度不符导致的板坯吊销量,降低质量成本损失。但是随着生产的发展,炉前测宽仪在实际生产应用中逐步出现了误报警的情况,不仅增加了员工的工作量,还影响了上料节奏,导致热停工时间。本文通过对误报原因进行深入分析,并提出相应的解决措施,将炉前测宽仪数据进行预处理后再进行预警判断,提高了炉前测宽仪的控制精度。

1 炉前测宽仪的测量原理及在线预警的影响因素

1.1 炉前测宽仪的测量原理

某热轧厂炉前测宽仪于2010年投入使用,采用的是基于三角测距原理的板坯激光测宽系统。主要由激光测距仪、通信集中器和电流隔离模块三个系统组成。激光测距仪的半导体激光器会发出平行光束垂直投射到板坯表面,形成一个光斑,光斑在板坯的两侧面发生漫反射,其中一部分散射光被接收透镜接受成像,经过计算后得到板坯测量的宽度值,测量原理见图1。

图1 炉前测宽仪的测量原理示意图

1.2 炉前测宽仪在线预警的影响因素

炉前测宽仪主要是通过比较板坯实测宽度均值与板坯目标宽度值、产品宽度目标值的差值是否超出规范范围来进行在线预警的,一旦启动报警条件,L2系统将提示操作人员进行板坯吊销作业,不予装炉生产,具体流程见图2,其中板坯宽度W=L0-L1-L2。从流程图中可以看出来,炉前测宽仪的测量数据是发往L2处理的,数据的比对、计算以及报警均在L2实现,在线预警时,L2控制逻辑未对数据的有效性进行识别和处理。

图2 炉前测宽仪在线预警流程示意图

炉前测宽仪进行在线预警时需要处理的参数有板坯实测宽度均值、板坯实测宽度最大值、板坯实测宽度最小值、板坯宽度目标值、成品宽度目标值及成品宽度减宽量这6个参数,因此这些参数也是影响炉前测宽仪在线预警精度的重要因素。

2 炉前测宽仪应用现状

某热轧厂炉前测宽仪在炼钢与热轧一一对应的物流模式下,是能够满足板坯宽度精度控制要求的。随着板坯物流的发展,物流模式还存在多条炼钢产线与多条热轧产线板坯物流进行交叉的模式,而随着产线品种的拓展,手清板坯比例增大,因此板坯物流和手清板坯边部平整度对炉前测宽精度的影响日益突显,出现了炉前测宽仪误报的情况,常见的误报主要有交叉物流板坯误报和手清板坯误报两种。

2.1 交叉物流板坯误报

受产线分工影响,热轧产线间的交叉热送板坯量逐渐增大,生产中多次出现了其他产线转库过来的热送板坯因炉前测宽仪报警导致板坯批量吊销的状况,技术人员对吊销板坯实测后,发现板坯并未超出连铸板坯的工程规范要求,而且报警板坯送往轧线R1前测宽仪拍打验证时也未报警,属于误报。

初步调查时,未发现一级的测宽曲线和二级的测宽数据异常,因此判断是报警范围过窄导致的误报,所以采取了调整报警范围的措施,但是效果并不理想。通过进一步调查,发现原来的控制方法中,冷、热坯的区分依赖于热装计划标识符号,当物流模式是炼钢与热轧一一对应的物流模式时,这种判断方法是可行的。如果存在热装计划标识符号为非热装,但实际装炉温度为大于400℃的板坯时,系统会根据非热装的热装计划标识符号判断板坯为冷装板坯,计算热膨胀量时按照常温的热膨胀量来取值,导致计算的热膨胀量偏小而误报。

2.2 手清板坯误报

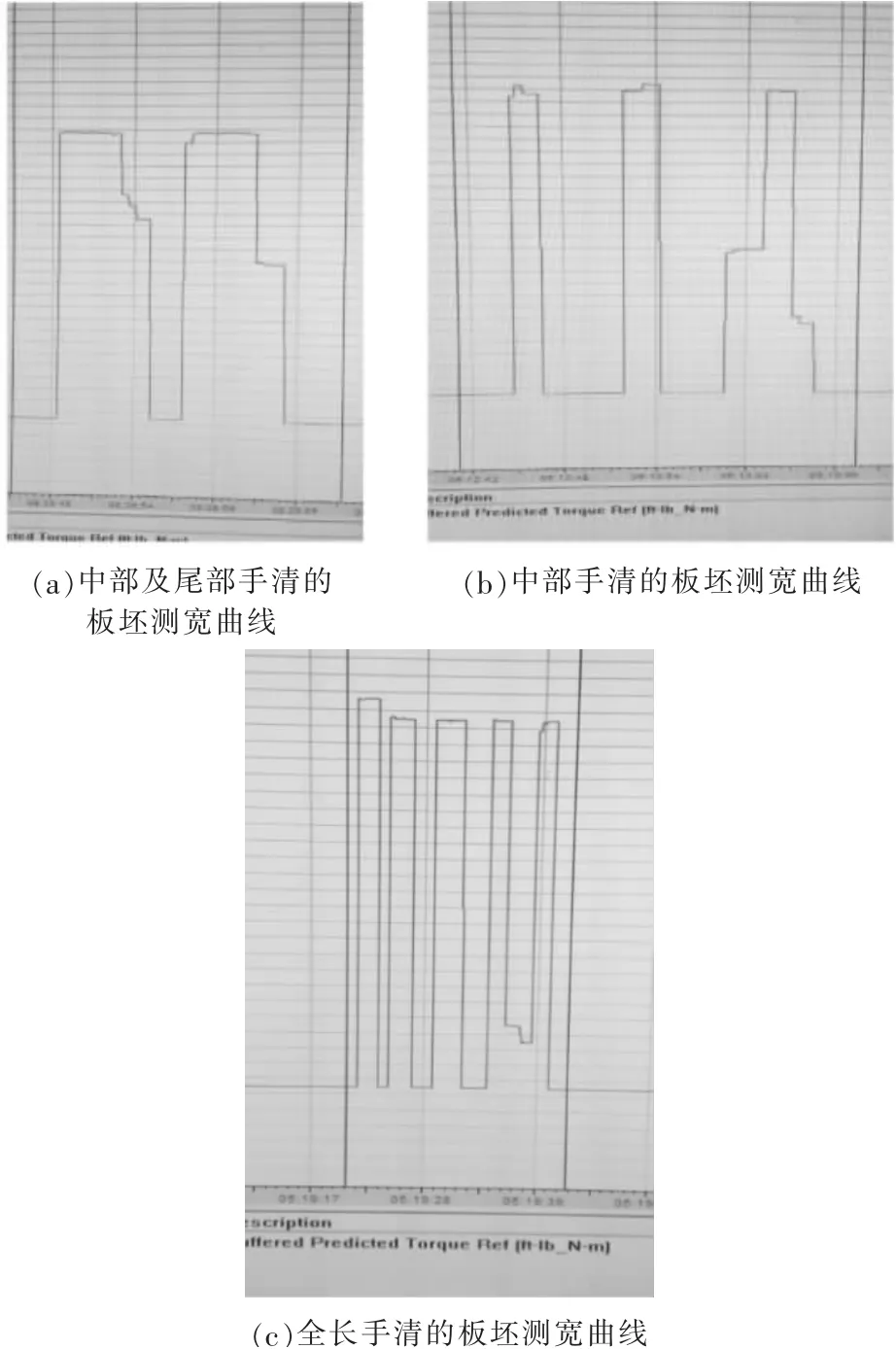

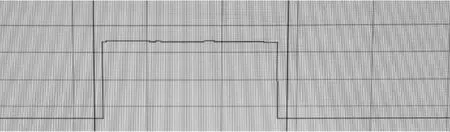

随着手清板坯量日益增多,生产中多次出现了手清板坯照核时板坯宽度报警导致吊销的现象,对吊销板坯的宽度进行人工复测后,发现板坯宽度并未超出连铸板坯的工程规范要求,调取该吊销板坯的测宽曲线(见图3),发现其与正常的测宽曲线相比(见图4),存在断点、跃变的情况,这些宽度曲线不是一条连续的、平缓过渡的曲线,且每块板坯曲线异常的位置不固定,形状不统一,分布范围大,无明显规律,很难用常规的滤波方法来处理数据。由于L2未对断点、跃变数据进行剔除,导致L2计算的均值、最大和最小值异常,在进行宽度范围比对时触发报警点而误报。

图3 异常的测宽曲线图(两条竖线之间的曲线代表一块板坯)

图4 正常的测宽曲线图(两条竖线之间的曲线代表一块板坯)

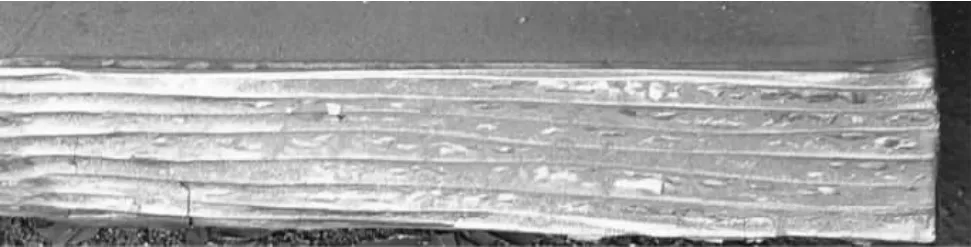

查看板坯边部情况,非手清板坯边部平整(见图5),平整度很好,但是手清板坯边部存在多条火焰清理后留下的深坑(见图6),平整度很差,投射到板坯表面的光斑,其漫反射后的散射光未能正常被接收透镜接受成像,因此无法得到准确的板坯宽度测量值,导致测宽曲线出现不连续、跃变的情况。现场采取了调整测宽仪测量位置及更换测宽仪检测探头的措施,但是并不能很好地解决误报的情况。

图5 非手清板坯形貌图(边部平整)

图6 手清板坯形貌图(边部不平整)

3 数据的预处理应用

3.1 针对交叉物流板坯误报的数据预处理应用

由于交叉物流板坯误报主要原因是未考虑交叉物流板坯是热坯这一情况,未将板坯正常的膨胀量计算在内,因此数据预处理应用主要是采用补偿系数的方法,通过宽度补偿将转换后的宽度值作为判断值,优化后的流程见图7。

图7 交叉物流板坯测宽数据预处理流程示意图

L2根据实测装炉温度T装是否在工艺范围内来判断测温装置是否异常,当测量的装炉温度数据超出正常范围,L2认为测温装置异常,则根据热装计划标识符号读取对应的补偿系数α。若测温装置正常,则计算板坯的装炉温度T装与常温T0的差值ΔT,将此作为判断板坯宽度补偿系数α的主要依据。

常温T0=25℃时

板坯的实测宽度W实及ΔT越大,表明板坯在当前装炉温度下板坯膨胀幅度越大,所以这样的板坯宽度补偿系数α就应该加大。

在板坯宽度测量过程中,利用比较法在L2中计算出当块板坯实测宽度的最大值、最小值和平均值。根据不同温度差值下的宽度补偿系数分配表,将最大值、最小值及平均值转换成相应的板坯宽度值,将板坯实测宽度的最大值、最小值、平均值与PDI宽度值进行比对,超出范围时画面报警且记录板坯信息。

程序逻辑优化后,测宽仪将根据炉前高温计的测量温度读取宽度补偿系数α,优化前后的测宽仪测量数据比对见表1。

表1 不同装炉温度下的交叉物流板坯宽度

由表1可以看出,装炉温度越高,实测值与转换值差异越大,考虑了宽度补偿后,温度对板坯膨胀量的影响将大大减低,避免了误报。

3.2 针对手清板坯误报的数据预处理应用

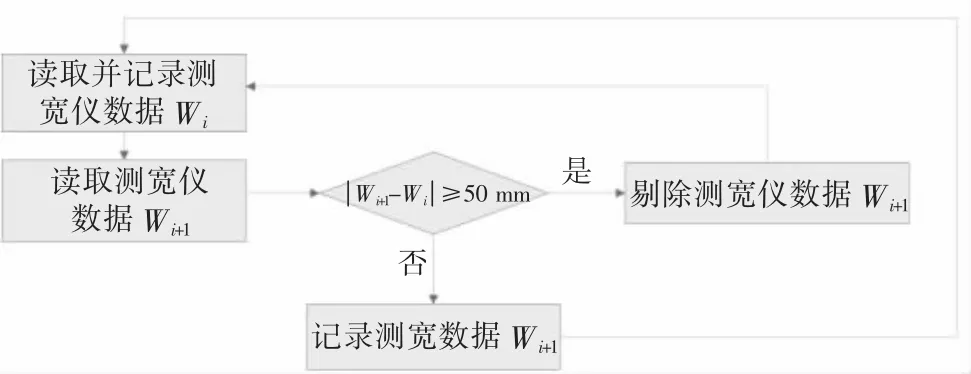

由于手清板坯误报的原因是激光器投射到板坯表面的光斑未能正常被接收透镜接受成像,导致无法得到准确的板坯宽度测量值,因此手清板坯的数据预处理应用只能采用优化数据采集逻辑、剔除异常值的方法(见图8)。

图8 手清板坯误报的数据预处理流程图

通过对比炉前测宽仪实测宽度前后两个值的差值是否符合要求来剔除异常值,当炉前测宽仪开始检测后,检测到的第一个实测宽度数据Wi与后一个实测宽度数据Wi+1进行对比,当两者差值大于规范要求时,剔除实测宽度数据Wi+1,继续接收后来的实测宽度数据Wi+2与之前的实测宽度数据Wi进行对比;否则,保留实测宽度数据Wi+1,继续接收后来的实测宽度数据Wi+2与实测宽度数据Wi+1进行对比,后续的数据根据此规则进行处理,直至测宽结束。

由于板坯实测宽度的最大值、最小值是采用比较法得到的,手清板坯或者板坯表面有氧化铁皮碎片时,也很容易得到最大、最小值的异常值,因此判断板坯宽度是否符合成品宽度轧制要求时,需同时判断板坯宽度最大值Wmax或者板坯宽度最小值Wmin与当块板坯的成品带钢宽度值W成品的差值以及板坯宽度平均值W均与当块板坯的目标宽度值WPDI的差值(见图7),同时超出范围时画面才报警,避免了检测中异常波动值作为最大值或者最小值参与系统判断而出现误判断的情况。

4 应用效果

(1)通过采集板坯的装炉温度,导入不同温度的膨胀系数,将测量的板坯宽度值换算成板坯的冷宽来进行宽度控制的数据预处理方法,提高了炉前测宽仪的宽度控制精度。在热轧的应用过程中,减少了因交叉物流板坯热膨胀量计算不准导致的测宽误报警而批量吊销产生的热停工时间,可为热轧节约生产时间600 min/年。

(2)通过对手清板坯测宽数据进行前后差值对比的数据预处理方法,在热轧的实际应用中,减少了因手清板坯边部不平整的测宽误报警而批量吊销产生的热停工时间,可为热轧节约生产时间300 min/年。

5 结语

针对炉前测宽仪误报的情况,通过对交叉物流板坯根据装炉温度进行宽度补偿,对手清板坯实际测宽数据进行前后比对来剔除异常数据的方法,使得炉前测宽仪误报的次数大幅降低,减少了热停工时间。