混凝土搅拌站主楼失效分析与轻量化优化设计

郭政东

(中铁十八局集团第二工程有限公司,河北 唐山 064000)

0 引言

混凝土搅拌站安全性、可靠性及经济性越来越受到重视[1],搅拌站主楼质量在整机质量中的占比较大,约为 45%,承载相对较大,受力复杂,易发生应力集中现象[2],需重点关注。赵顺[3]和张伟超[4]基于静态、动态性能及可靠性对搅拌站主楼设计进行了分析;高虎[5]利用ANSYS软件对搅拌站机械结构进行了分析,并根据分析结果对结构进行了优化;吴庆勇等[6]在对搅拌站支腿结构进行仿真分析的基础上,针对薄弱点进行了设计改进;刘鹏等[7]、罗刚等[8]、钟祺等[9]利用有限元方法对排桩支护、通风系统、桥梁等进行了设计优化,取得较好的效果。

本文针对某混凝土搅拌站主楼支腿局部失效开裂问题及结构轻量化优化设计需求,利用ABAQUS软件进行强度计算和约束状态下的模态分析,研究主楼及关键连接件在极限荷载工况下的受力状态,评估主楼在搅拌动态激振力作用下的共振风险。在此基础上对主楼开展优化设计,提出结构优化方案,解决了支腿开裂问题,并实现了结构轻量化目标,主楼可靠性和经济性得到提升。

1 主楼概况

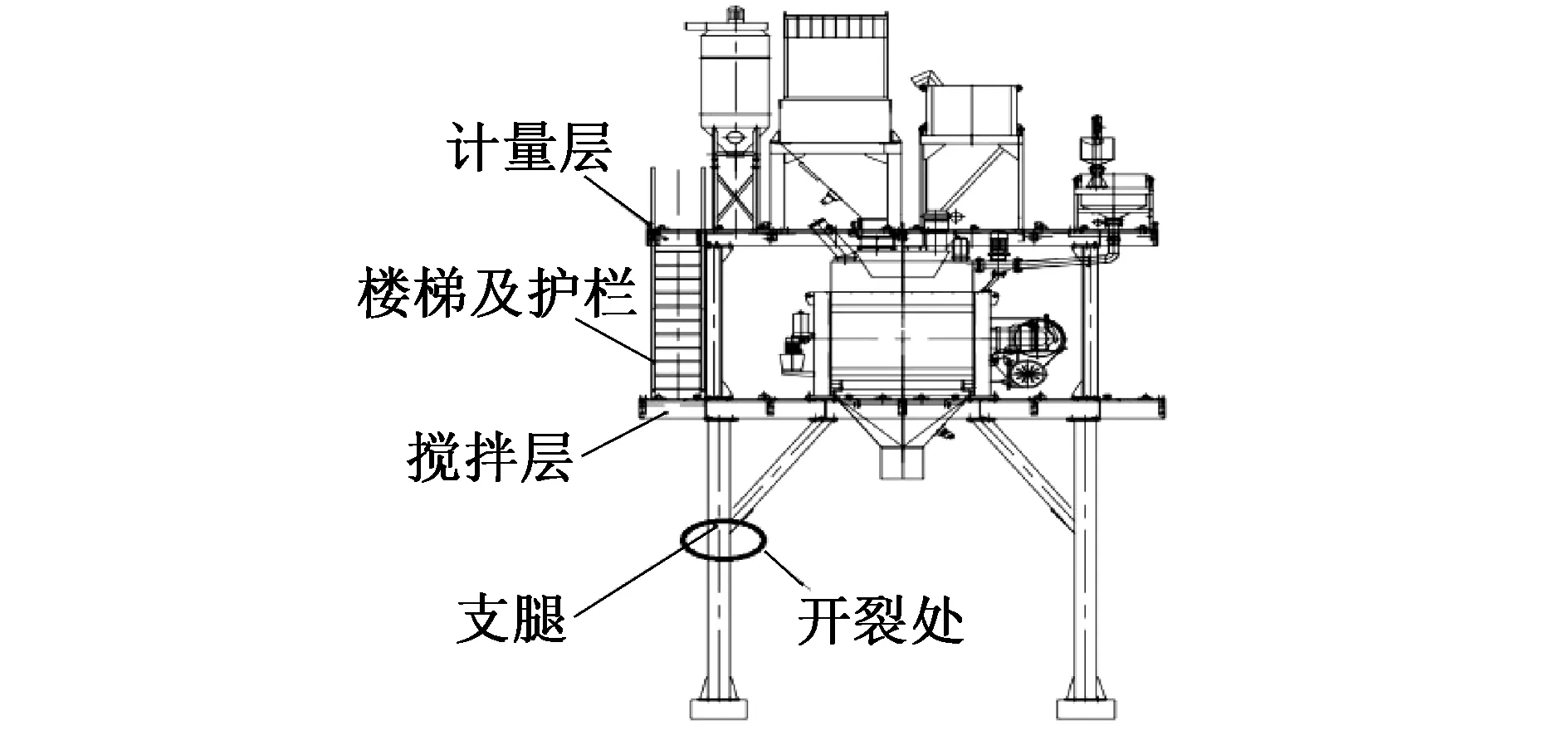

某搅拌站主楼框架为钢结构,自上而下分别为计量层、楼梯及护栏、搅拌层、支腿,如图1所示,其中,计量层是支撑水泥、掺合料、液体添加剂和水计量系统及过渡料仓的楼层,楼梯及护栏是计量层与搅拌层的通道,搅拌层是支撑搅拌主机和相关机构的楼层,主楼及设备由底部支腿支撑。据设计人员反馈,该搅拌站主楼质量超过设计目标,影响产品经济性,存在轻量化优化设计需求,且现场运营过程中,主楼斜撑吊耳附近的支腿存在开裂现象,严重危害结构可靠性。

图1 主楼示意

2 有限元模型建立

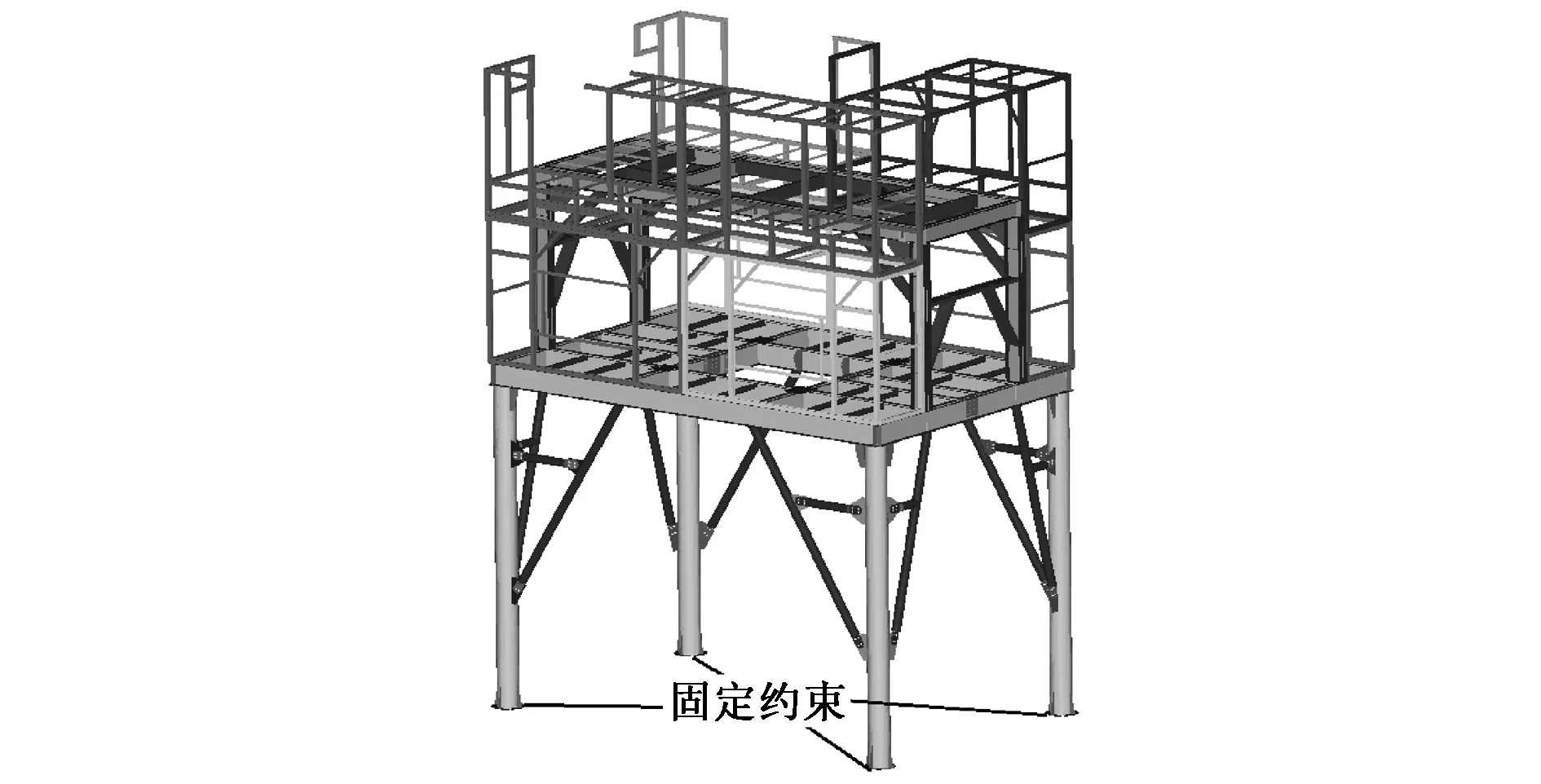

利用有限元软件ABAQUS建立主楼计算模型,如图2所示,结构主体采用四边形壳体单元模拟,固定支座、支架采用实体单元模拟,滑块与臂架接触局部采用实体单元模拟,销轴采用梁单元模拟,油缸采用杆单元模拟。对开裂部位应力敏感区域网格进行细分,最小网格尺寸为2mm。根据文献[10],风荷载对主楼强度的影响有限,计算工况主要考虑结构、设备可能的极限质量。搅拌主机质量M1=21.8t,接料斗质量M2=10t,均利用质量单元近似替代,并通过自由度耦合与安装位置进行固定,螺栓等关键装配位置采用接触方式模拟,在支腿底部设置固定约束。通过施加全局重力加速度模拟主楼及设备自重,并考虑1.2倍动荷载系数。

图2 主楼有限元模型

3 计算结果与分析

3.1 主楼变形

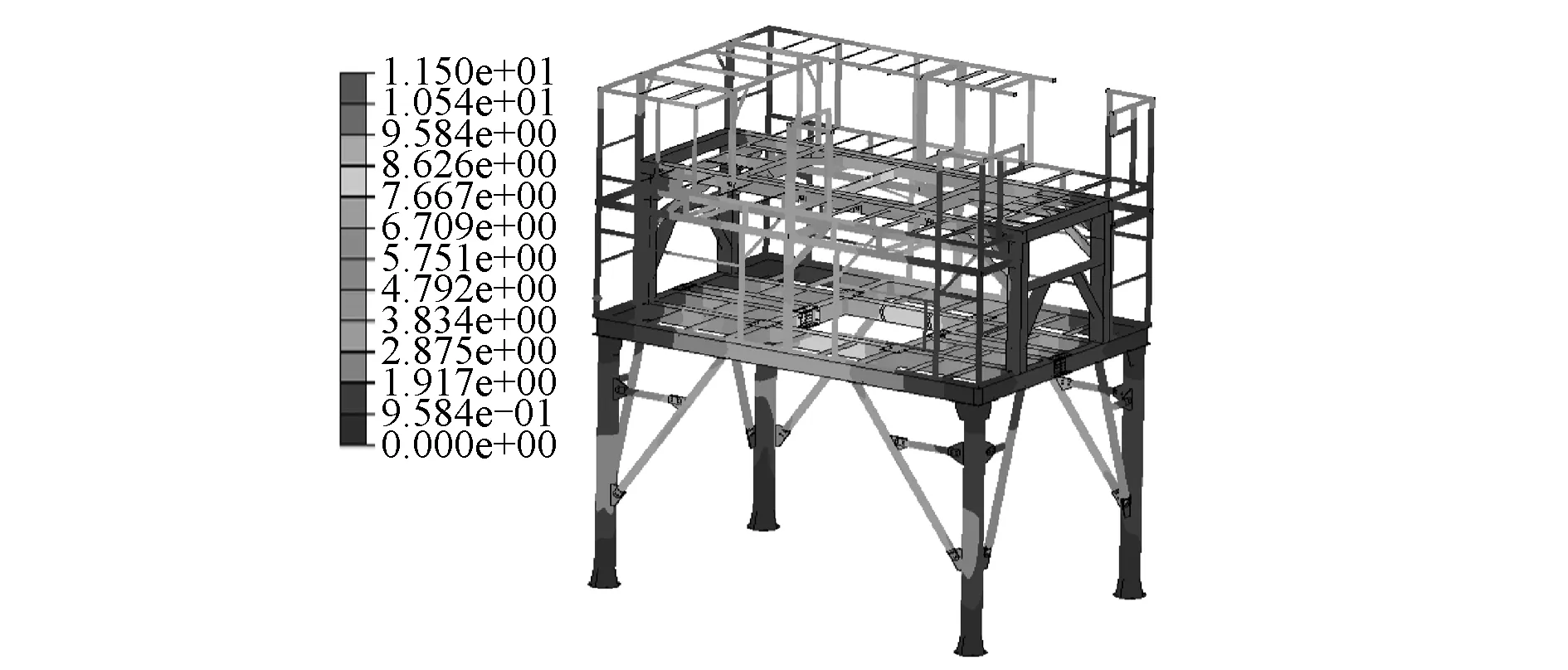

极限荷载工况下主楼变形云图如图3所示。由图3可知,主楼变形主要出现在计量层和搅拌层,其中计量层承载梁最大变形约为11.5mm,搅拌层承载梁最大变形约为8.1mm,可知主楼整体变形较小。

图3 主楼变形云图(单位:mm)

3.2 主楼应力

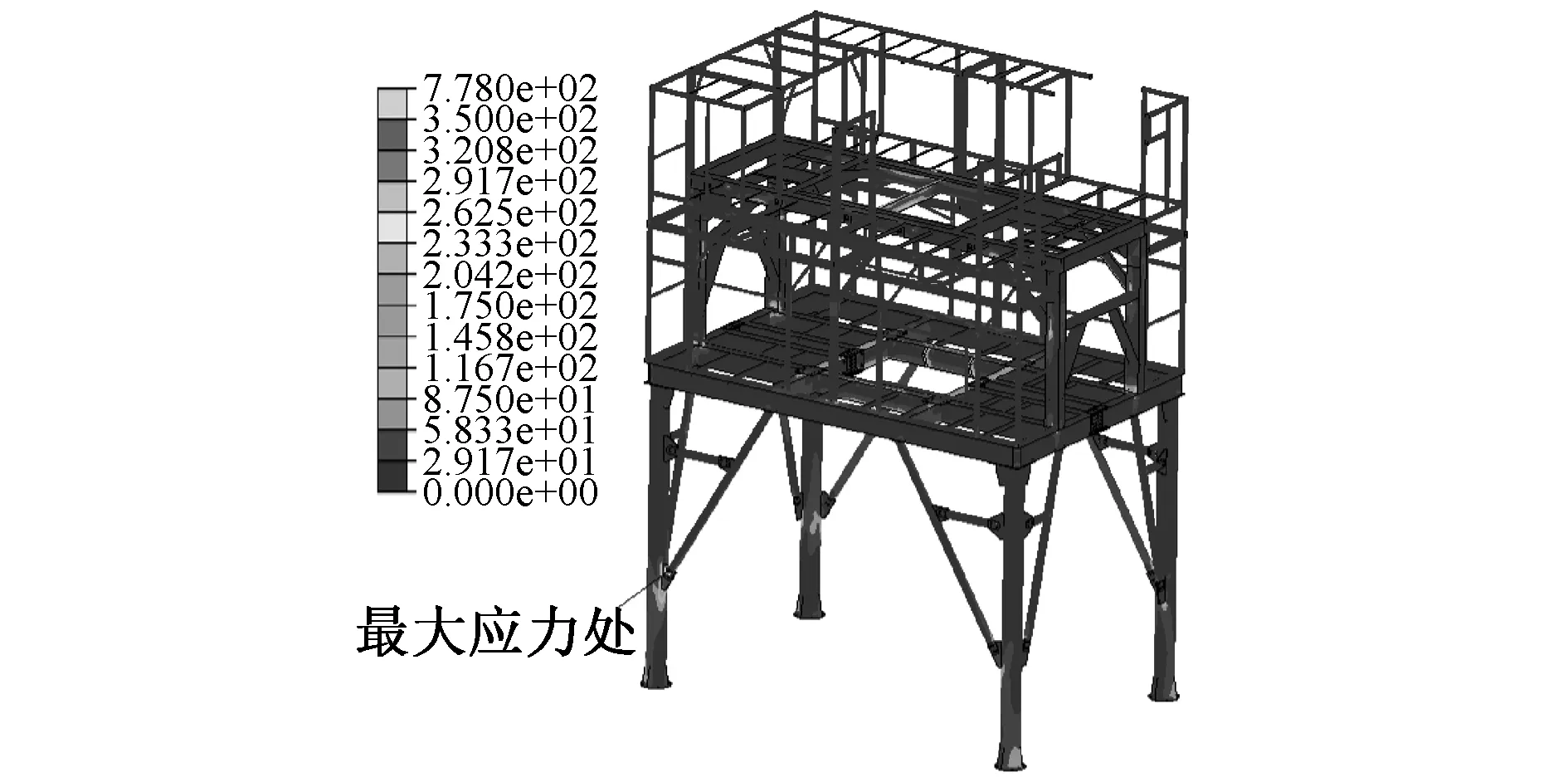

极限荷载工况下主楼应力云图如图4所示。由图4可知,主楼最大应力为778MPa,位于底部支腿斜撑吊耳安装螺杆上。由于螺杆采用梁单元模拟,计算结果偏大,且主楼最大应力小于螺栓屈服应力(900MPa),为进一步分析支腿斜撑吊耳附近结构受力状态,隐去螺栓,得到斜撑吊耳附近结构应力云图,如图5所示。由图5可知,最大应力为517.029MPa,位于螺栓垫片上,其中吊耳底部与支腿连接位置存在应力较大(>200MPa)区域,该区域与现场裂纹位置一致,说明该处结构强度不满足设计要求,易导致支腿失效。

图4 主楼应力云图(单位:MPa)

图5 支腿斜撑吊耳附近应力云图(单位:MPa)

3.3 主楼模态

混凝土搅拌过程中,搅拌电机带动搅拌系统旋转完成搅拌作业。搅拌电机及搅拌轴在转动过程中,由于动力不平衡产生简谐荷载,形成结构激振力。搅拌站主楼固有频率(自振频率)通常较低,当旋转机械产生的简谐激振力频率与结构固有频率重叠时,易诱发结构共振,导致结构破坏等严重后果。本搅拌站传动系统由搅拌电机、连轴器、减速箱、搅拌轴等组成,搅拌电机输入转速为1 450r/min,经减速箱减速后,搅拌轴输出转速为24.3r/min。由动力不平衡产生的激振力频率包括24.16,0.405Hz,是主要激振力;变速箱传动异常产生的激振力较小,其对主楼振动的影响有限。

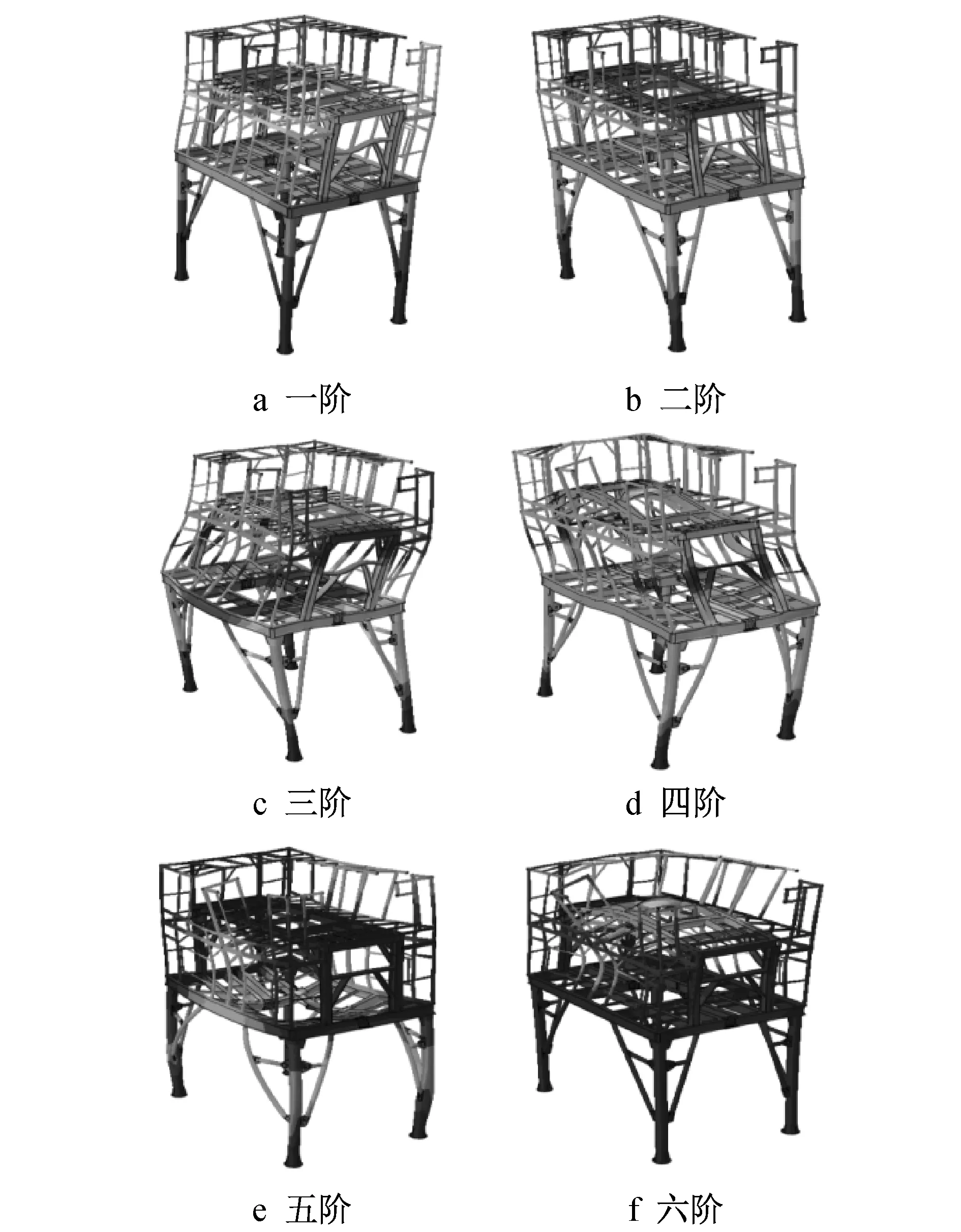

为评估搅拌系统运行过程中主楼共振情况,进行模态计算,得到主楼前六阶模态频率分别为1.8,2.8,3.2,4.5,6.2,6.6Hz,可知主楼在约束状态下前六阶模态频率较低。前六阶模态振型如图6所示,由图6可知,前四阶表现为主楼整体模态,第五阶表现为搅拌层模态,第六阶表现为计量层模态。主楼低阶固有模态频率均避开了主要激振频率,搅拌电机及搅拌轴转动产生的简谐激振力诱发主楼共振的风险较小。

图6 主楼前六阶模态振型

4 优化设计

4.1 支腿斜撑局部结构优化

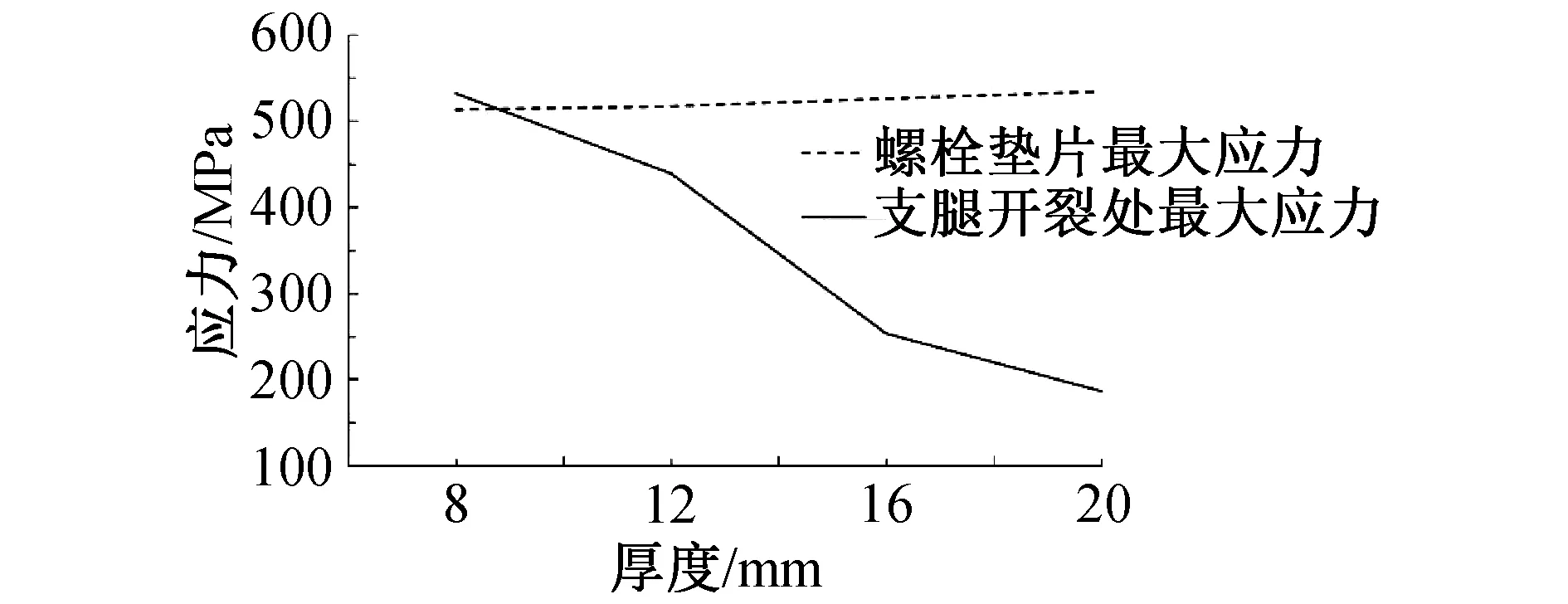

主楼底部支腿斜撑吊耳附近结构薄弱,局部应力超过材料屈服强度是导致开裂的主要原因。由于主楼受力主要通过斜撑传至支腿,易导致支腿与吊耳底部焊接位置出现应力集中现象。为此,针对该处结构薄弱点进行局部优化,在支腿外部包裹1层300mm高、200mm宽钢板,将支腿局部结构厚度分别取为8,12,16,20mm。螺栓垫片、支腿开裂处最大应力如图7所示,由图7可知,增大支腿局部结构厚度对螺栓垫片最大应力的影响较小,但可显著改善支腿开裂处受力状态。因此,在支腿外部包裹1层300mm高、8mm厚、200mm宽钢板进行强化,此时支腿局部结构厚度由12mm增至20mm,对应的斜撑吊耳附近结构应力云图如图8所示。由图8可知,支腿局部结构优化后,螺栓垫片最大应力虽由517.029MPa增至534.6MPa,但支腿开裂处应力显著降低,未出现应力较大(>200MPa)区域,满足设计要求。

图7 最大应力

图8 支腿局部强化后斜撑吊耳附近结构应力云图(单位:MPa)

4.2 参数优化

设计变量、目标函数和约束条件是优化设计数学模型基本要素,大部分优化问题可视为通过修改设计变量求解目标函数的极值问题。因此,建立数学模型时,一般将目标函数的求解表示为求极大值或极小值。

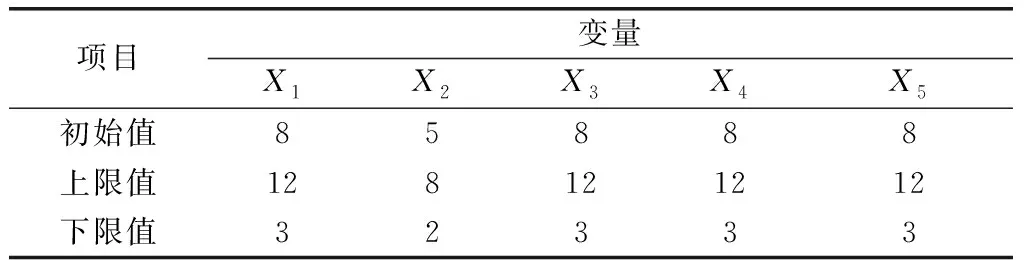

利用多学科参数优化软件Isight建立主楼参数优化数学模型,根据主楼特点将主要框架结构分为5组,即将优化设计变量板厚分为X1~X5组,变量边界值如表1所示,以支腿局部结构优化后螺栓垫片最大应力534MPa作为约束条件,以主楼质量最小化作为目标函数,对主楼进行参数优化分析。

表1 优化设计变量边界值 mm

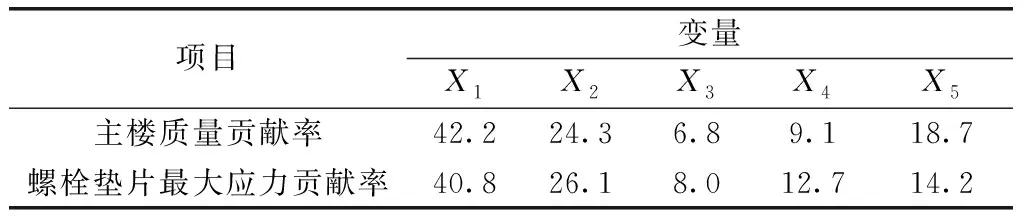

利用软件自带的多岛遗传算法进行试验设计,完成60组设计样本计算,通过后处理计算得到各设计变量对主楼质量和螺栓垫片最大应力的贡献率,如表2所示。由表2可知,设计变量X1对主楼质量和螺栓垫片最大应力的贡献率最大,设计变量X3贡献率最小。

表2 设计变量贡献率 %

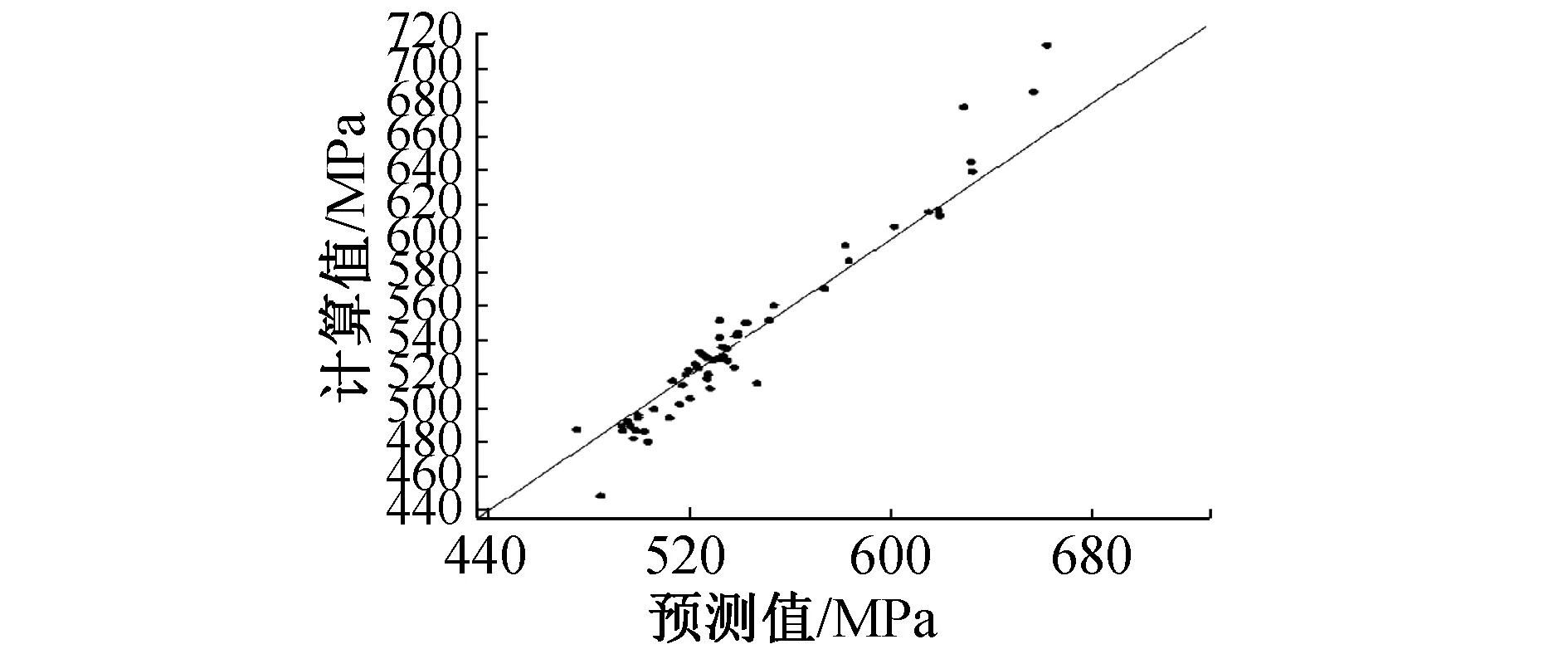

基于60组设计样本计算结果,采用神经网络RBM模型构建主楼优化高精度快速预测模型。计算螺栓垫片最大应力时,预测模型与计算模型相关关系曲线如图9所示,相关系数为0.926,表明预测模型与计算模型高度相关,预测模型可用于主楼设计优化。

图9 预测模型与计算模型相关关系曲线

利用预测模型计算得到参数优化方案,X1~X5组板厚由原方案的8,5,8,8,8mm分别变为优化后的6,2,4.5,9,4mm;主楼质量由原方案的3.53t降至优化后的2.3t,降幅达34.8%,表明结构轻量化效果明显;螺栓垫片最大应力由原方案的534MPa降至优化后的512MPa。

利用预测模型计算得到支腿斜撑吊耳附近应力云图(隐去螺栓),如图10所示。由图10可知,优化后的螺栓垫片最大应力降至512MPa,支腿开裂处应力降至100MPa左右,表明结构受力得到优化,满足设计要求。

图10 预测模型计算得到的支腿斜撑吊耳附近应力云图(单位:MPa)

利用预测模型计算得到主楼前六阶模态频率由原方案的1.8,2.8,3.2,4.5,6.2,6.6Hz降至优化后的1.7,2.6,3.0,4.2,5.8,6.2Hz,降幅虽较小,但避开了主要激振频率,发生共振的风险较小。

5 结语

本文针对搅拌站主楼局部结构失效开裂问题及结构轻量化优化设计需求,通过有限元分析及优化分析,得出以下结论。

1)主楼支腿与斜撑连接区域在极限荷载工况下的应力超过材料屈服强度,是导致该处出现失效开裂的主要原因。

2)在搅拌系统旋转机械产生的简谐激振力作用下,主楼产生共振的风险较小。

3)通过对主楼支腿裂纹附近局部结构进行优化,显著降低支腿开裂处应力,满足设计要求。

4)在局部结构优化的基础上,对主楼框架结构进行参数优化,通过构建高精度快速预测模型,得到主楼框架结构优化方案,可在改善结构受力状态且不影响结构刚度的情况下,实现34.8%的结构轻量化目标。