新型附板式液压爬模施工技术

刘福生

(北京市建筑工程研究院有限责任公司,北京 100039)

0 引言

液压爬模作为一种成熟的施工技术,广泛应用于钢结构-混凝土剪力墙结构施工中。随着SRC巨柱结构在超高层结构中的广泛使用,亟待一种新技术满足巨柱施工中对操作平台、安全防护及带模板爬升和堆载的需要。

1 工程概况

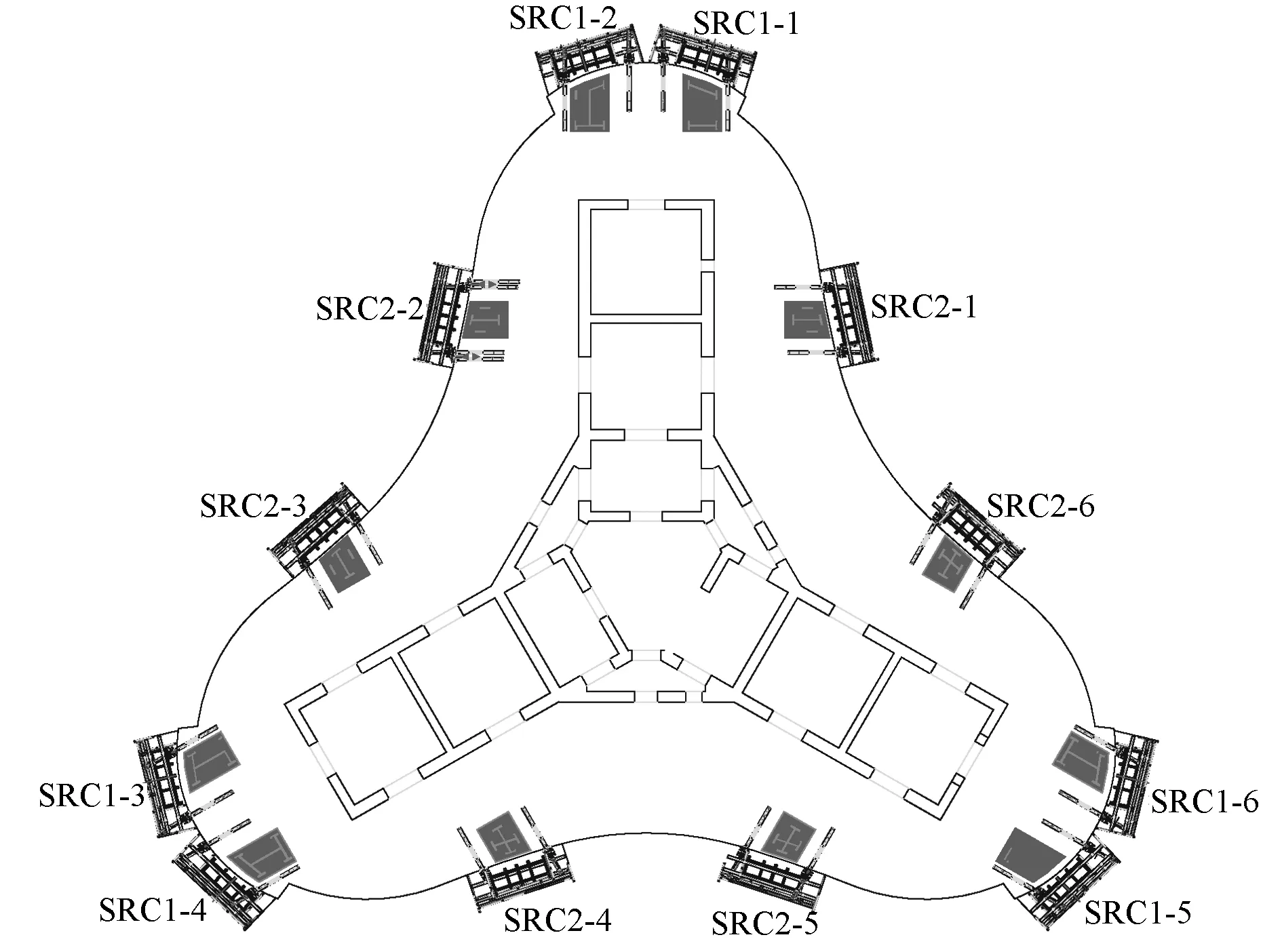

武汉绿地中心项目原设计高度为636m,主塔楼结构外框有SRC1,SRC2 2种劲性混凝土(SRC)巨柱各3对,每对由2个镜像相同的柱体组成。结构平面设计为三叶草形状,平面布置如图1所示。SRC1柱成对布置于叶瓣顶部,SRC2柱成对布置于叶瓣两侧,柱体间及柱体与核心筒间由复杂多变的钢梁连接。竖向立面整体造型自下而上先向核心筒外倾斜,后向内倾斜,且巨柱尺寸逐渐变小。巨柱爬模需2次过风口楼层和9m层高的空中大堂楼层,还需克服环带桁架对爬模施工的不利影响,无法正常使用附板支架施工,需设计其他附着形式,并采用特殊施工工艺保证模架一次爬升至顶。该工程爬模体系常规,附着形式多样,爬升方式多变,施工难度巨大。

图1 结构平面

2 液压爬模体系设计创新点

液压爬模技术历经3次技术革新,逐步发展成外墙、电梯井、物料平台液压爬模体系。其带模板爬升的同时可提供平稳通畅的操作平台和安全美观的防护体系,减少塔式起重机吊次、节省人工成本、提高施工效率、改善施工环境,成为核心筒结构施工的必备施工技术,是超高层结构施工的主导施工工艺。

武汉绿地中心工程巨柱施工需1套完整的防护体系,该体系不仅能提供安全可靠的操作平台,还可带单侧铝合金模板爬升,同时满足堆放钢筋等材料的要求。为此对已有液压爬模技术进行改进,研发适用于巨柱施工的附板式可变角度爬升液压爬模体系。架体平台梁沿结构边线斜向分布,机位水平间距5.4m,架体跨度8.3m。导轨长14.5m,上架体高10m,下架体高约5m。

2.1 爬模布置

国内类似工程巨柱施工大致分为2类:①以天津117项目为代表的内浇混凝土钢管柱;②以深圳平安项目为代表的位于结构外沿的外包混凝土型巨柱。针对第1类巨柱,内浇混凝土钢管柱仅需在柱体内部浇筑自密实混凝土,外部无钢筋混凝土结构施工,因此只需提供防护平台满足柱体焊接需要即可。此类巨柱外侧无水平构件,可将爬模附着于柱体表面,与传统附墙型爬模体系相同,可随结构顺利爬升。

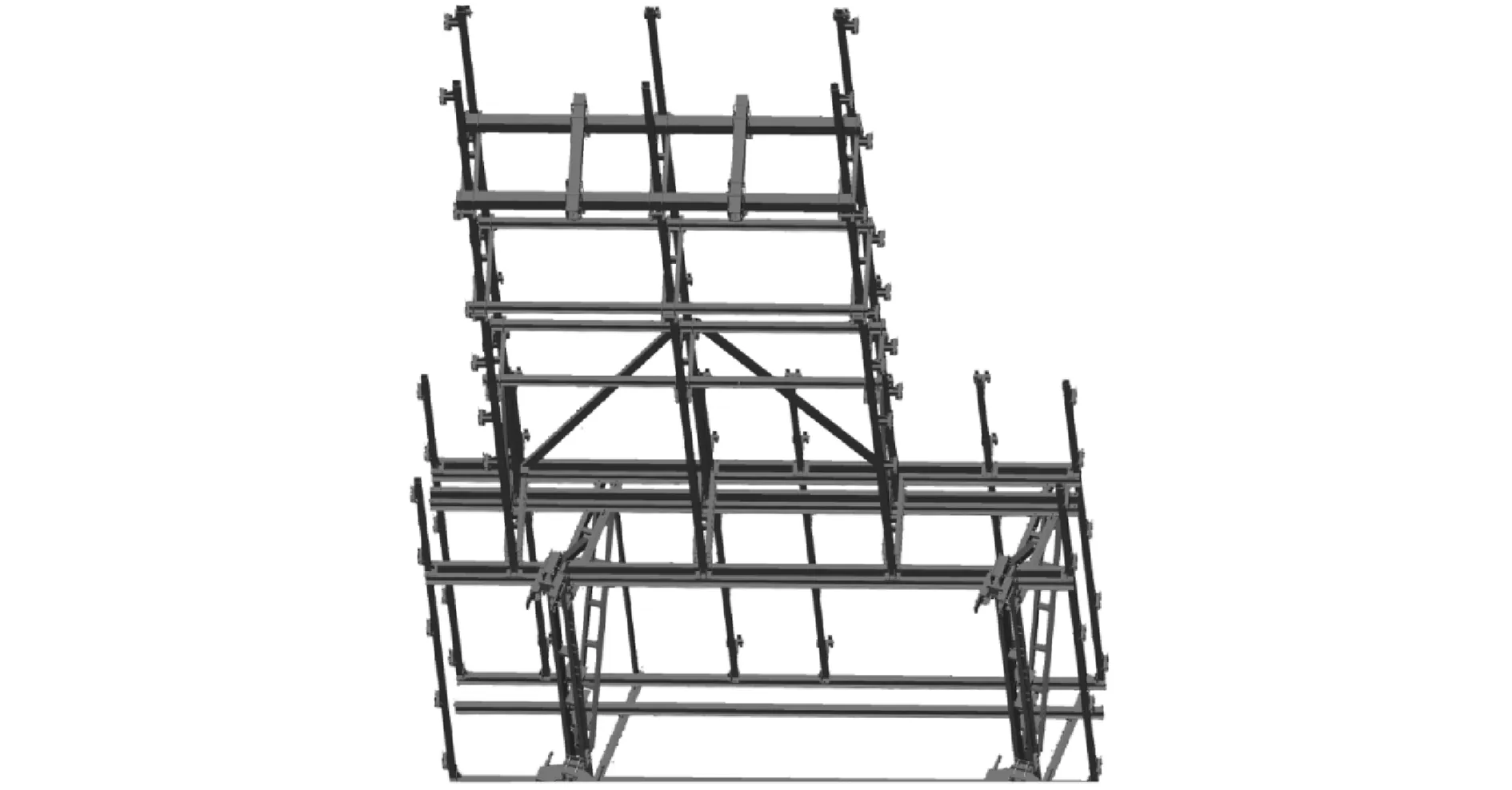

武汉绿地中心工程巨柱形式与深圳平安项目巨柱相似,但柱体位于结构内部,柱体外侧设计有300~1 000mm挑板,且挑板部分不可承力;挑板不均匀变化会阻碍爬模附着于柱体的爬升。因此,需设计一种新型附着于楼板、承力于钢梁、为巨柱施工服务的液压爬模体系。根据结构特点及支座受力要求,爬模主要承力的下架体部分沿巨柱方向布置,以保证支架悬挑端最小,且可使支架承受的重力传至结构钢梁;上架体垂直于结构外边线的弧形布置,使上架体距柱体位置最近,方便施工,柱平面布置如图2所示。根据上、下架体特点和功能的不同,形成偏心式承力的新型爬模体系,如图3所示。

图3 偏心式架体构造

2.2 新型多样的附着方式

2.2.1穿板式附板支架

该工程巨柱截面尺寸逐渐变小,无法满足原爬模体系2个承力点附着于竖向结构的附着要求,且结构边缘存在凸出的不承重挑板,凸出量不断变化。为保证爬模体系荷载安全有效地传递至主体结构,研发新型附板式附着方式(见图4)。通过挑梁将架体重力传至结构楼板和钢梁,采用穿板螺栓固定挑梁,解决巨柱外挑板和幕墙钢梁与结构楼板同时施工的难题,同时避免了楼板与巨柱间位置逐层变化带来的施工不便。以底部巨柱结构尺寸为基准,设计爬模架体宽度,保证巨柱截面变化后满足施工要求。附板支座可随结构外凸内凹的变化灵活调整悬挑尺寸,从而解决架体着力点位置需逐层不断变化的难题。

图4 附板支架式附着形式

由于该工程附着于结构楼板,用于传递架体内水平力的顶墙支腿无法将其水平力传递至主体结构,为此将架体支腿位置移至下一层附板支座位置,使水平力通过第2道附板支座传至结构楼板。为适应结构不同层高,加大支座前端承力头截面,以保证支腿在不同层高时可支顶在支座上。

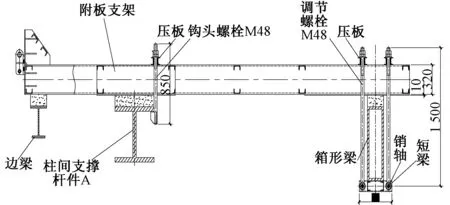

2.2.2抱梁式附着

该工程过风口楼层在SRC1柱位置无楼板,仅有支承玻璃幕墙的箱形梁,为保证爬模附着点撑力要求,采用抱梁式附着(见图5),设计抱梁构件,通过2根螺栓和压板将支座与箱形梁牢固结合。

图5 抱梁式附着形式

2.2.3拉结式附板支座

该工程环带桁架层巨柱两侧均有桁架斜撑,阻碍附板支座安装,为此设计拉结式附板支架,借助外挑板放置附板支座,支座前端通过钢索与上一层的钢梁连接板相连,拉结钢索另一端连接长度可调的调节螺栓,然后穿入支架组合的钢索连接孔,将架体重力传至上层钢梁。通过控制调节螺栓长度,保证架体荷载传至上层钢梁,解决挑板位置无法承力问题。

2.3 可旋转附着

该工程巨柱外立面先向外侧倾斜,逐渐变垂直后,向内侧倾斜。为实现爬模系统前倾后仰的爬升姿态变化,将原有固定式附着装置改为可调节倾角装置,如图6所示。附着装置焊接在附板支座端部的面板上,附板支座与固定套间两个斜面接触。通过调节锁紧销轴插拔,控制导轨穿入固定套后是否旋转。

图6 可旋转附着装置

2.4 辅助旋转的支顶装置

当柱体立面曲率发生较大变化时,爬模只能沿≤5°的倾角爬升,为保证架体继续爬升,需在静止状态下调节架体倾角。在架体和结构楼板侧面间通过液压油缸支顶,为架体提供绕附着装置旋转的动力,同时在架体上设计一套可灵活安装和拆卸的夹具,保证液压系统可在架体间安全、平稳地传递动力。

3 新型巨柱爬模技术应用

3.1 外倾和内倾阶段施工

该工程巨柱爬模自7层安装后,结构逐渐外扩,爬模呈仰角斜向爬升,达到最远端后内倾爬升,其倾角变化≤5°时均可依靠自身调节顺利爬升。施工流程为:柱体模板开模、绑扎上一层柱体钢筋→安装附板支座→爬升导轨→爬升架体→合模。

3.2 拐点处旋转施工

根据结构图纸逐层模拟每次爬升倾角变化量,>5°时, 在对应楼层的楼板侧预埋埋件,由于楼层外边线为渐变弧形,支顶位置的楼板端面到油缸距离不等,为保证两支顶油缸伸出长度相同从而受力平衡,设计辅助固定支架,一端与楼板侧边埋件连接,另一端通过销轴与支顶油缸连接。辅助旋转支架通过螺栓固定于架体立柱,支顶油缸连接在辅助旋转支架与辅助固定支架间。通过控制液压油缸出缸,带动架体微量旋转,待导轨达到预定位置后将导轨顶升入附墙装置,完成1次旋转操作。

3.3 跨层9m层高爬升

武汉绿地中心工程设计有2道过风口层,该部位9m层高间无任何水平构件,爬模架体无任何受力构件支承。为保证工期要求、避免高空架体拆改和二次安装风险,最终采用一次爬升到位的方案,设计超长导轨14.5m,为国内爬模单次爬升最大高度。为保证导轨在提升9m高度时自身刚度和稳定性,对导轨的工字形截面增加2道筋板,使其形成封闭的箱形结构。顶升时顶端增加保险绳,避免产生意外。导轨到位后改变爬升箱方向,将架体爬升至上一层附着装置。

4 结语

SRC巨柱结构在现代超高层建筑中广泛应用,超高层结构变化复杂、巨柱形式多样、工程施工要求不同,原有爬模技术无法在巨柱结构施工中直接应用。武汉绿地中心项目巨柱施工中对已有爬模技术进行优化改进,首次将液压爬模体系附着于结构楼板,首创了大角度旋转施工法,将爬模单次爬升高度提高至9m,同时配套研发了多种形式的附着机构和配合旋转施工的装置,将液压爬模成功应用于SRC巨柱结构施工。